熱泵供暖在杏十二注水站的應用效果分析

周紅霞(大慶油田有限責任公司第四采油廠)

熱泵是一種利用高位能使熱量從低位熱源流向高位熱源的節能裝置[1]。某油田每年冬季供暖都會消耗大量的能源,而在油田生產過程中,會產生大量需要回注地下的30~35℃低溫水,在這些水中蘊含著大量的低溫能量,為充分利用這部分注水水源的熱量,有效回收能源[2],某油田A注水站改造中采用熱泵技術,有效地將低溫熱源轉換為高溫熱能,實現冬季供暖。

1 現場應用

1.1 基本情況及改造方案

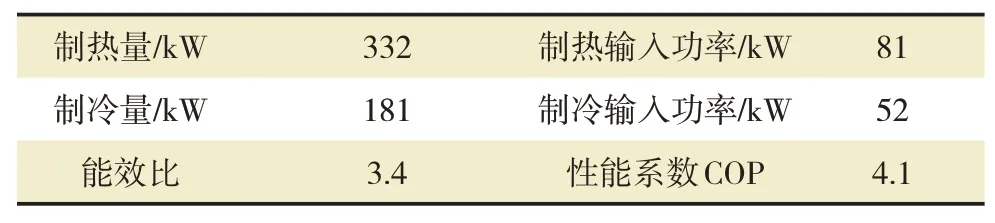

A注水站是一座相對獨立的小規模建筑,其采暖單體包括注水泵房、罐間閥室、35 kW變電所、熱泵房等供熱面積為1 170 m2,采暖熱負荷234 kW。改造后原鍋爐房內設2臺熱泵機組,配套換熱器1臺,污水泵2臺,二次水泵2臺,更換循環水泵2臺,水源冷熱水機組(中高溫型)運行參數見表1。

表1 水源冷熱水機組運行參數

1.2 運行情況及數據分析

從采暖期開始至10月中旬至次年4月中旬截止,室外最低氣溫-24℃左右,根據氣溫運行1臺機組(1臺機組備用),可保證室溫保持在19~22℃,能夠滿足采暖的需要,熱泵運行調查見表2。

熱泵技術自動控制程度高,無需設置專人管理,可根據天氣情況需求設定機組自動啟停的運行時間,避免不必要的資源浪費,并應用無線監控技術通過手機短信,使主機與操作人員建立聯系,可及時反饋出現故障情況,有效地縮短了故障報警后操作人員的響應時間,提高了設備運行的可靠性。

2 存在問題

新技術的應用是一個逐步完善的過程,通過跟蹤調查,了解到熱泵技術在A站應用過程中存在一些問題,主要是熱源水質不過關、采暖工藝不完善等。

2.1 熱源水質不過關

運行2年以后,換熱器出口溫度偏低,經現場調查發現,熱泵機組的板式換熱器中油田污水部分出水量下降,拆卸后發現板式換熱器的進口過濾器堵塞,分析為油田污水中投加有絮凝劑和殺菌劑兩種藥劑,導致污水中含有大量的聚合絮狀物,使進入板式換熱器的污水量減少,換熱器換熱效果不好,二次循環水換熱量達不到熱泵機組運行溫度,在運行過程中經常性出現機組升溫困難,出口溫度偏低,造成機組低溫停機等問題,嚴重影響正常運行。

表2 熱泵運行調查

2.2 采暖工藝不完善

設備運行以后,原有采暖管線穿孔次數增加,經現場調查發現,由于熱泵可根據溫度自動啟停,且熱泵機組制熱功率較大,啟機后升溫過程較快,使系統內水急劇汽化膨脹,運行壓力設置為0.8 MPa,當系統壓力小于0.8 MPa時可以看作是在密閉狀態下運行,管線上的排氣閥不動作,系統內無泄漏點,造成循環水部分壓力升高,原有采暖系統運行壓力為0.4 MPa,此系統壓力升高后極易引發原采暖管線在薄弱處穿孔。

3 解決措施

針對上述熱源水質不過關、采暖工藝不完善等問題,通過強化日常維護和管理,進行相應技術改造,確保了原有設備及管道的正常使用,減少了運行中出現的問題,提高了設備運行效率。

3.1 加強管理維護

1)制定機組維護保養管理制度,建立運轉記錄,對設備合理操作、確定過濾器清洗時間及次數、設定合適溫度、適時補水、對常見故障作出規定,規范員工操作,保證設備能平穩高效運行。

2)做好設備維護保養,采暖期開始前提前倒運設備,發現問題及時解決,防止采暖期故障影響供暖效果。值班室應做好墻體保溫及門窗密封,減少散熱,可根據天氣情況適當調整供熱溫度高低,以保證值班室溫度。

3.2 完善工藝措施

1)調整工藝流程,保障設備運行。針對由于污水水質堵塞換熱器,清除時需要停止設備,會影響供熱效果問題,在原有流程中增加了一條過濾器旁通流程,可以實現在過濾器清理時換熱設備不停運,保證了供暖系統的正常運行。

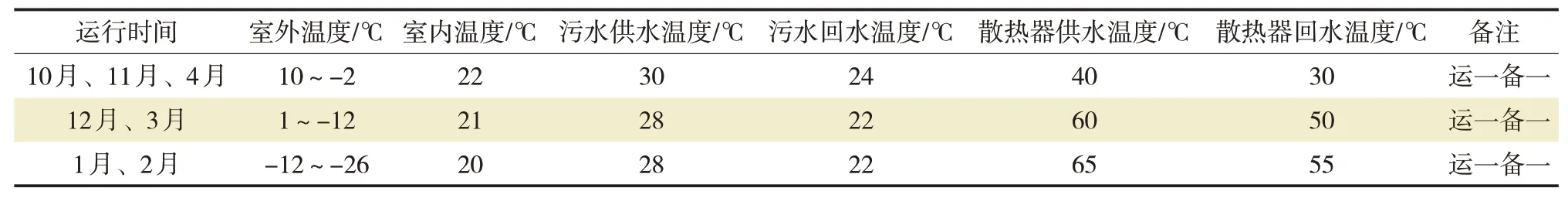

2)增加設備容量,提升換熱效率。針對由于換熱器出口溫度偏低,造成機組升溫困難,導致供熱溫度偏低的問題。對熱泵機組的板式換熱器進行增容,增加了20片換熱片,提高換熱能力,換熱器增容前后對比見圖1。

3)設定系統閾值,減少穿孔次數。因熱泵機組致熱功率較大,啟機后升溫過程較快,壓力超高,極易導致原有采暖管線在薄弱處穿孔。為此在采暖循環回水管線上裝一個的卸壓閥,當回水管線的壓力高于0.4 MPa時,卸壓閥動作卸壓,當壓力降到0.28 MPa左右,卸壓閥停止卸壓,系統壓力恢復正常。

4 效益評估

熱泵技術有效地利用油田含油污水的低位熱能,降低了對不可再生能源的消耗,減少了天然氣燃燒后廢氣和余熱的排放,并能較好地滿足油田上的供熱需求,具有顯著的節能和環保效果[3];取消燃氣鍋爐后,拆除了A站供氣管線,從根本上避免了盜氣行為,也防止了因盜氣引起的燃爆等安全事故;通過運行,熱泵與燃氣鍋爐相比每年還可節約4名鍋爐操作工28萬的人工費用及14.89萬元的各類費用。

1)人工費用:采用熱泵技術可以實現24 h無人員值守,與運行鍋爐相比可節省操作人員4人,一名普通員工的年支付工資及各類費用以7萬元計算,4人共需支付28萬元/a。

2)運行費用:通過對比兩種采暖設備運行費用發現,原系統年耗氣約28.77×104m3(標況),耗電量約6.80×104kWh,運行成本為30.24萬元;應用水源熱泵新設備后,耗電量約24.06×104kWh,運行成本為15.35萬元,每年可節約生產成本14.89萬元(電費0.638元/kWh,燃氣費為0.9元/m3計),節能效果顯著。另外,常規采暖系統中設備使用年限大約在15~20年左右,而熱泵工藝的設備使用年限大約在40~50年,從而將大大降低設備更換產生的各項費用[4]。同時,熱泵技術還可避免盜氣及因盜氣引發的安全事故。

圖1 換熱器增容前后對比

3)社會效益:鍋爐燃燒天然氣釋放的1 000℃左右高溫,而實際利用的僅是60~80℃的低溫熱,這不僅造成極大的浪費,使能源的利用率低了60%~70%,而且由于大量的燃燒化石燃料,也產生了大量的有害氣體、粉塵等,嚴重影響了周邊地區的生態環境,危害的人們的身心健康,熱泵技術在運行過程中不產生CO2等廢氣及余熱排放[5],每年減少溫室氣體排放28.77×104m3(標況)。

5 結論及建議

作為耗能大戶的油田,因地制宜,科學規范的推廣余熱資源的回收和利用技術[6],是踐行綠色低碳可持續發展的重要途徑,既有利于優化油田能源,節約的油氣資源能保障油氣商品量的供應,滿足油氣日益增長需求,又能提高能源的利用率,降低能耗指標,對節能降耗起著積極重要的影響[7]。通過熱泵在A注水站運行效果表明,熱泵技術應用前景廣泛,可在距離熱源較遠、相對獨立的注水站等小型站庫采用熱泵加熱采暖技術,能夠合理地利用油田污水中的余熱,滿足采暖需要,防止了燃氣鍋爐料燃燒過程產生的廢氣、余熱對生態環境的污染,實現節能減排的效果,又可緩解城市熱島的現象[8]。防止了盜氣行為,徹底避免因盜氣引起的燃爆等安全事故。

建議在油田熱泵推廣應用過程中,應充分考慮水源水質對機組的影響,尤其需要優化研究泵前換熱器的結構和材質,做好技術儲備,可采用大通道內部結構的超高效換熱器防堵[9];設備選型時推廣靜音型產品,減少噪音污染;如采暖系統為已建傳統散熱器方式(供回水溫度80℃/60℃),建議采用超高溫熱泵機組(供水溫度80℃),以降低采暖系統改造投資[10]。