流感疫苗車間工藝布局設計分析

(中國航空規劃設計研究總院有限公司,北京 100120)

流感是一種由于流感病毒感染引起的呼吸道疾病,具有潛伏期短、傳播快、容易引發大范圍傳播和爆發的特點。流感發病具有周期性,容易引發各類并發癥,嚴重時可能會引發死亡。雖然藥物對流感有一定的治療作用,但是目前針對流感的傳播和大范圍爆發最有效的手段就是接種流感疫苗[1]。市場上流感疫苗主要分為滅活病毒疫苗、減毒活病毒疫苗和重組HA 疫苗,其中滅活疫苗的工藝最為成熟,是當前市場中的主流工藝。

1 流感疫苗生產工藝分析

1.1 流感疫苗生產工藝流程

流感疫苗生產分為雞胚工藝和細胞工藝,本文以發展時間長、工藝較為成熟的雞胚工藝進行討論。

(1)種蛋培養

將接收到的雞胚原料消毒并剔除死胚,然后將胚蛋于適宜溫度孵化培養至9 ~ 11日齡。

(2)病毒制備

將毒種稀釋到適宜濃度后,接種于雞胚的尿囊腔內,繼續孵化培養后轉移到冷胚間。冷胚處理后經尿囊液收獲機收獲,得到病毒收獲液。

(3)病毒收獲液處理

收獲液經微濾、超濾、層析等純化步驟后,加入滅活劑,在適宜條件下滅活一定時間。滅活結束后加入裂解劑進行裂解,后通過離心純化去除裂解液,得到疫苗原液。

(4)半成品配制

疫苗原液收集后進行半成品配制。在這一步驟將各個單價疫苗原液按照比例配制成半成品。

(5)分裝、包裝

配制好的半成品在分裝車間灌裝成為疫苗,再經包裝線裝盒裝箱成為成品。

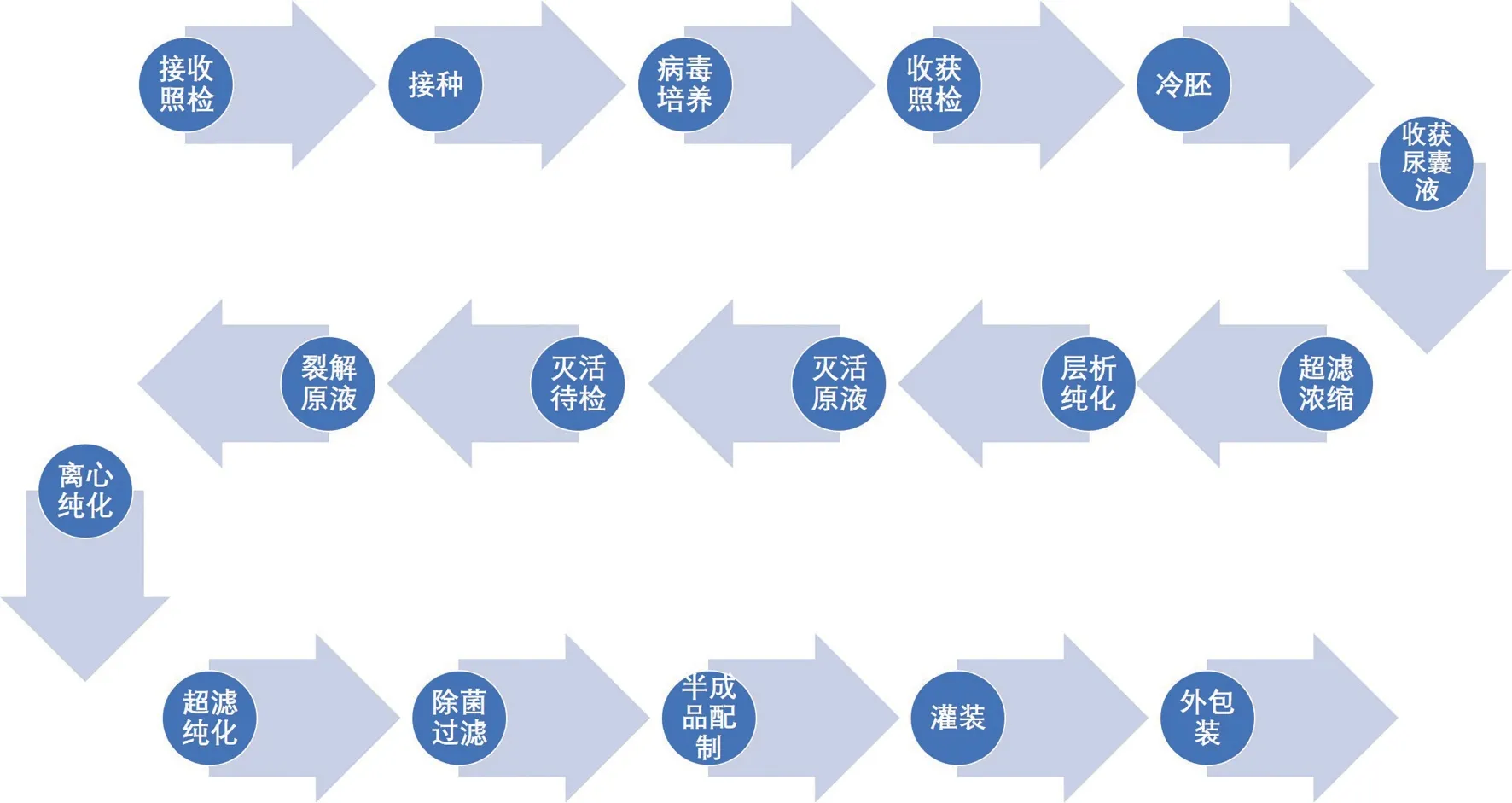

1.2 工藝流程圖

工藝流程圖如圖1 所示。

2 流感疫苗車間工藝布置

2.1 工藝布局區劃分

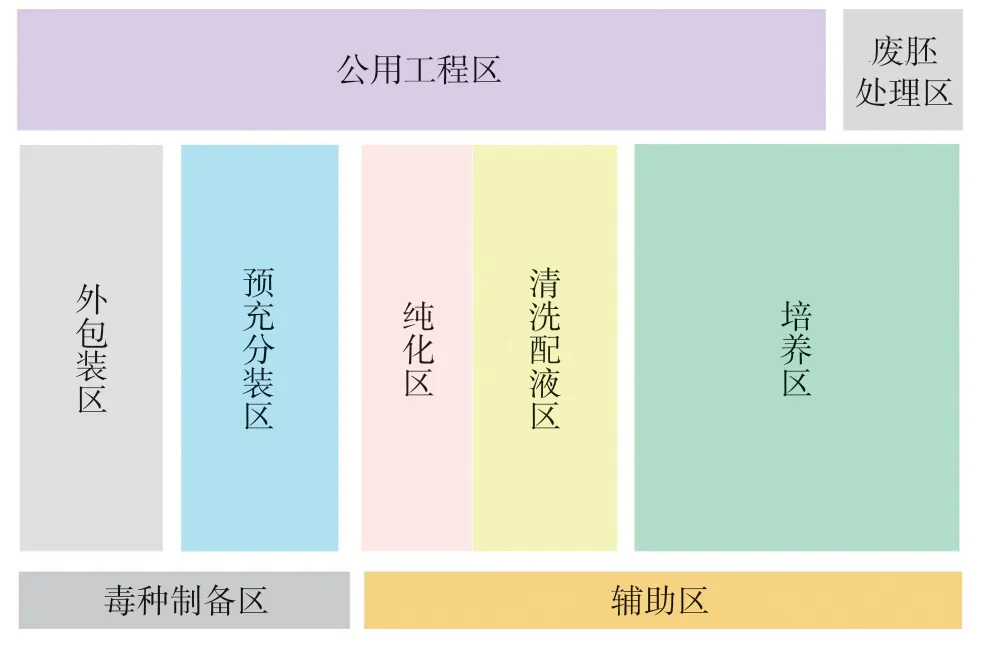

根據流感疫苗的生產工藝流程,將流感疫苗廠房劃分為毒種制備區、培養區、純化區、清洗配液區、廢胚處理區、分裝區、預充包裝區(圖2)。

2.2 人物流流向

人物流流線的設計需重點考慮減少交叉污染的可能性,平面設計除了滿足生產流程要求,還需考慮盡量將胚蛋、物料、污物分開,有毒區和無毒區的人、物流各自有獨立進出通道。

胚蛋:胚蛋入口——VHP 消毒——預孵——照蛋——進入潔凈區接種;

物料:貨廳——貨梯——各層生產區——各生產區物料通道/清洗滅菌——各潔凈生產區;

污物:各生產區污物滅菌柜/污物通道——污物貨廳——污物廳。

進入人流:門廳——客梯——各層總更——CNC 走廊——換鞋——脫衣——洗手——穿潔凈工作服(包括工作帽)——手消毒——進入潔凈區;

圖1 流感疫苗生產流程Fig.1 Technological process of influenza vaccine production

圖2 流感疫苗廠房工藝布局Fig.2 Process layout of influenza vaccine workshop

有毒區退出人流:有毒潔凈區——脫衣——緩沖——穿CNC 服——換鞋——CNC 走廊。

3 案例分析

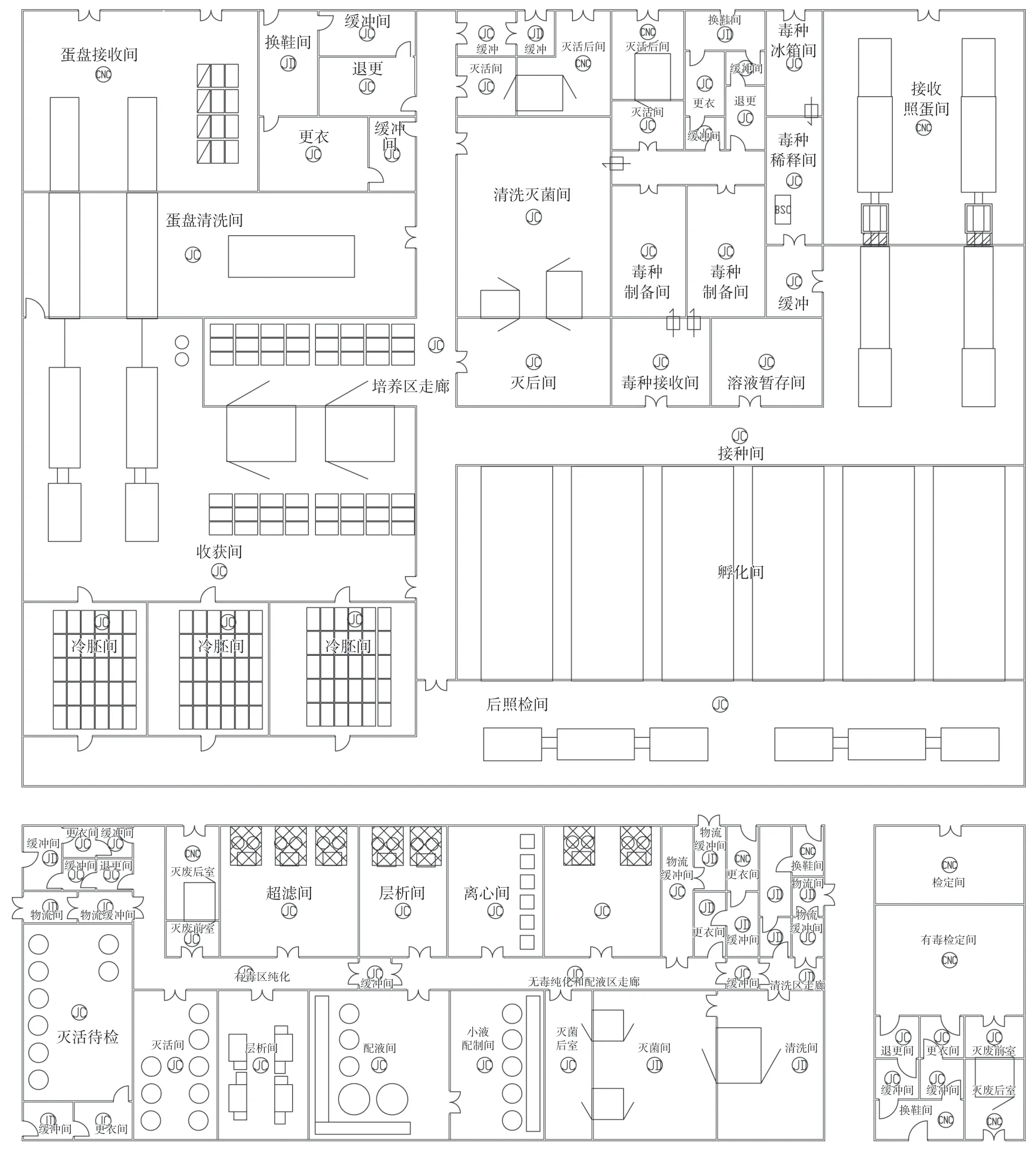

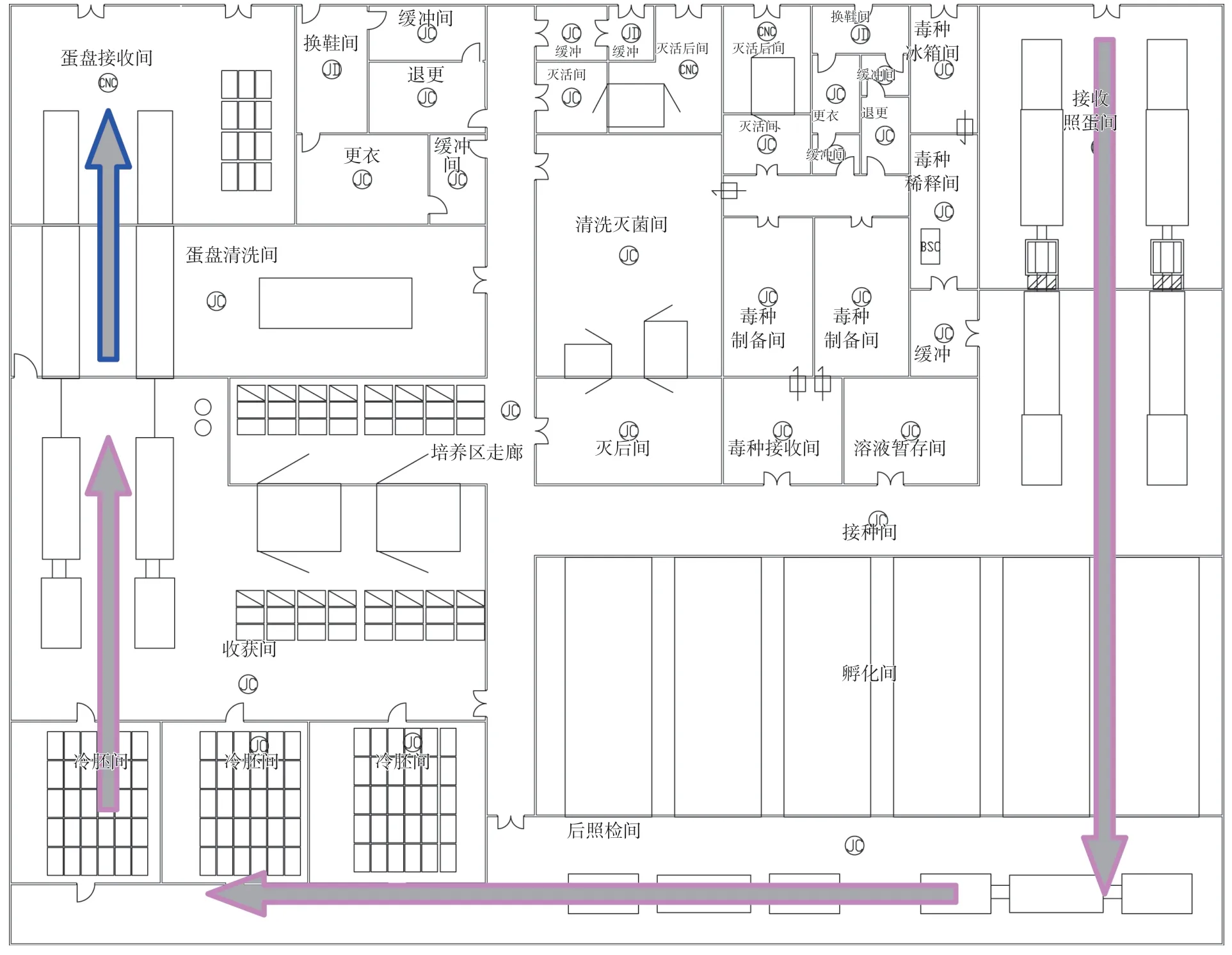

本文結合上述流感疫苗生產廠房設計要點以及相關法規要求,以某流感疫苗生產廠房為例,提出了一種流感疫苗工藝設計方案,并以該方案為例進行設計要點分析。某流感疫苗生產廠房工藝設計方案見圖 3。

3.1 工藝設計區劃分

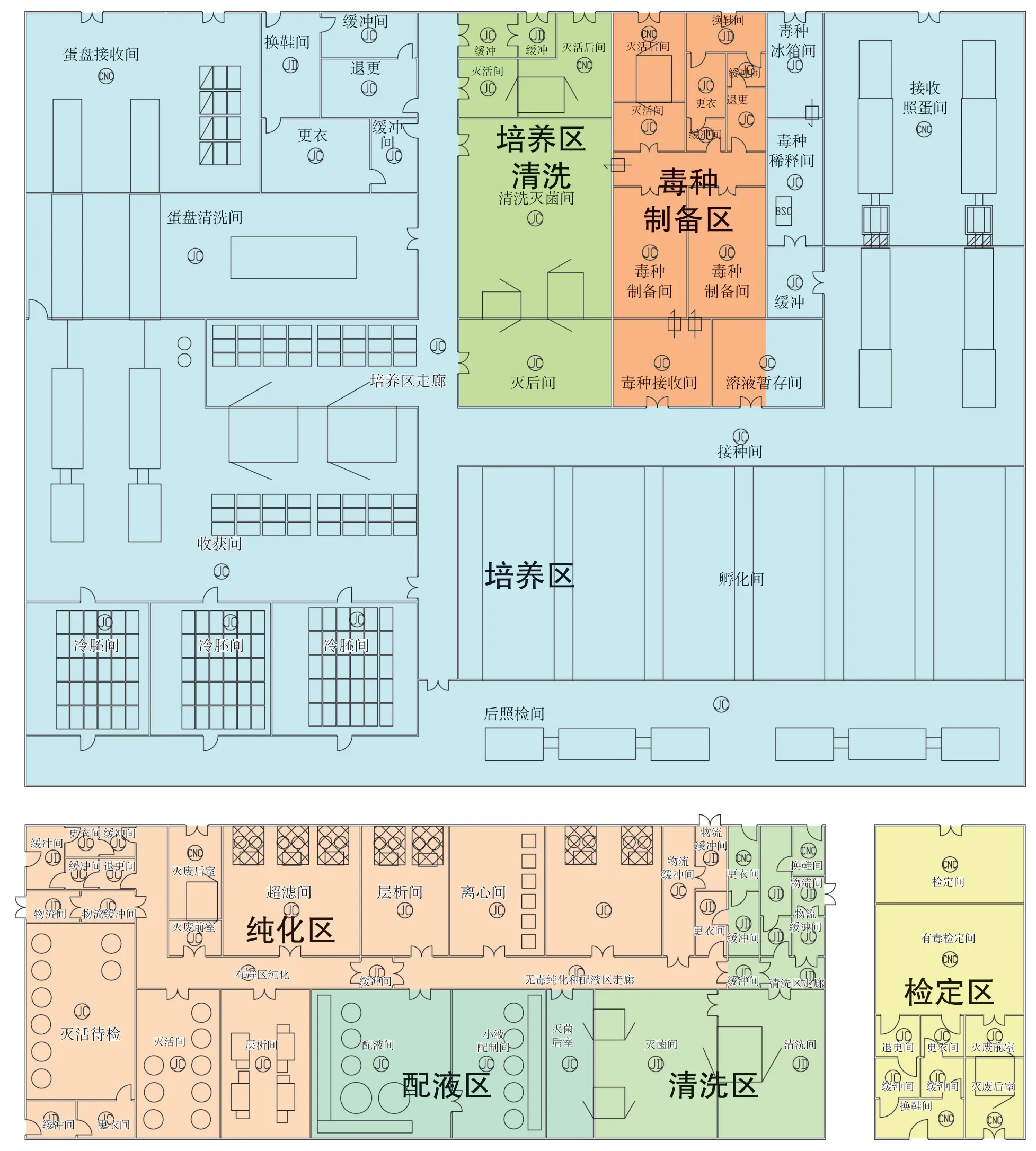

某流感疫苗生產廠房工藝設計區劃分見圖4,形狀為正方形,面積較充裕。北側設置培養區,南側設置純化區。培養區按照往返式流線布置,蛋盤、蛋車流向順暢,空間利用率高。東南布置檢定區,分為有毒檢定間和普通檢定間,距離各主要生產區較近,方便進行樣品檢驗。清洗區分為兩個區域,分別用于培養區清洗和純化區清洗。待洗物品經清洗機清洗、滅菌柜高壓滅菌傳到培養區和純化區待用。

3.2 設計要點分析

(1)毒種制備區

毒種制備區設置為單獨區域,根據規范應單獨配置一套滅菌輔助房間[2]。設計時考慮毒種冰箱間、毒種稀釋間及接種間相對位置,設置傳遞窗使得制備好的毒種可方便地從毒種冰箱間轉移到毒種稀釋間,然后通過緩沖轉移到接種間備用,這樣不僅能夠保證毒種在常溫下暴露時間較短,同時方便接種間使用稀釋后的毒種。毒種制備間設置為C 級背景。

(2)培養區

培養區的設計主要圍繞胚蛋的生產路徑進行。胚蛋在培養區需經過接收照檢→接種→孵化→收獲照檢→冷胚→收獲等步驟,待尿囊液收集完畢后進入原液階段。根據不同的廠房形狀,可以將整個生產線設計成往返型或單向型。往返型可根據廠房形狀設計為U 型、M 型、Z 型:U 型需要廠房有較為充足的面積,培養區和純化區設置相對獨立,但U 型具有蛋盤流向合理、潔凈蛋車路徑短等優勢; M 型同時適合多條生產線設計,可設計同層鏡像的兩條生產線,共用清洗等輔助區域節約面積;Z 型設計將整塊生產區面積利用最為緊湊,但蛋車路徑相比于U 型更加復雜,潔凈蛋車路徑也較長。單向型依照生產流程單向設置,適宜扁平結構廠房,可以充分利用有效面積,收獲后病毒收獲液可直接銜接至純化區,適合設計單條生產線。培養區應設置為C 級背景。本案例中車間形狀較為方正,面積較為充足,故設計為U型往返路徑(圖5),蛋車、蛋盤流向順暢,可有效減少在生產區內不必要的路徑反復。

圖3 某流感疫苗生產廠房工藝設計方案圖Fig.3 Process layout for a production workshop of influenza vaccine

(3)純化區

純化區分為滅活前部分和滅活后部分。滅活前病毒收獲液具有活性,按照純化步驟設置超濾間、層析間、超聲過濾間和滅活間,滅活后需設置待檢間,檢驗保證滅活后收獲液符合要求后再進入下一階段。滅活后病毒收獲液失去活性,轉移到裂解間加入佐劑,后經離心純化步驟得到疫苗原液。

圖4 某流感疫苗生產廠房工藝區劃分圖Fig.4 Process layout of influenza vaccine workshop

本案例中純化區以滅活步驟為分界線分為有毒純化區和無毒純化區,為降低收獲液傳遞過程中可能出現的風險,故將純化相鄰步驟的房間設置在隔壁,使用密封裝置、穿墻套管等減少收獲液在房間中的開口暴露操作[3]。滅活前設計相應的污物滅出通道及罐清洗裝置等,減少污染風險。純化區設置為C 級背景,局部有開口操作的設備配備C+A 層流。本案例中,由于純化區配液和無毒純化步驟背景都為C 級,故設置在同一區域,減少一套人物流所占面積。

(4)清洗區

清洗區需要滿足整個車間的清洗、液體配制需求。本車間培養區清洗量較大,已單獨設置清洗區。清洗區配置清洗機、滅菌柜等保證清洗滅菌流程滿足生產需求,設置在D 級背景。

3.3 生物安全防護要點

(1)人物盡量設置單向流,減少人員物品在生產區行進路徑的交叉,防止交叉污染。有毒區域設置人員進入和退出通道,生產時操作人員經過換鞋、更衣、洗手等操作進入有毒生產區,結束操作后從各有毒區的退更間將臟衣物脫至指定地點,退回到換鞋間進行洗手消毒,退出離開生產區。

圖5 某流感疫苗生產廠房胚蛋路徑(橘色箭頭)和蛋盤路徑(藍色箭頭)Fig.5 Egg path (orange arrow) and egg tray path (blue arrow)of the influenza vaccine production workshop

(2)毒種制備區整個操作流程在生物安全柜或隔離器等設備中進行,減少病毒的外泄;同樣,在接種間、收獲間等危險性較高的房間選用全自動化設備,減少人員在此區域的操作[4];有毒區設備之間連接需緊密,選擇密閉系統進行生產和原液的轉移;生產過程中操作盡量選用一次性耗材,減少物品滅菌后反復利用的機會,降低污染風險。

3.4 公用工程要求

考慮到流感病毒生物活性較強、傳播性快,廠房工藝設計需結合公用工程設計協同防護病毒污染和病毒外泄,做到未雨綢繆,防患于未然。

(1)給排水系統

直接同產品有接觸、可能受到污染的用水如需循環需要區分有毒、無毒循環系統,降低污染擴散風險;有毒排水需設置廢液滅活裝置,滅活后再排入污水處理站。

(2)暖通空調系統

根據工藝布局設計理念,暖通空調系統需按照不同的潔凈級別劃分空調系統,無毒區、有毒區空調系統分開設置,有毒區排風系統采取連接高效過濾器、設置相對負壓等措施,防止空氣污染,保證人員的安全[5]。病毒風險較高的房間采取全排風,必要時還要設置動態監控。

(3)動力系統

壓縮空氣需要設置有毒區、無毒區不同回路,有毒區的子支路前端和與工藝用戶點連接的地方安裝無菌過濾器,支路前端安裝止回閥,保證壓縮空氣的安全使用。

4 結束語

本文從生產工藝流程、生物安全防護設計和公用工程要求等方面對流感疫苗原液生產車間工藝設計進行了分析探討。設計過程中需要把握住防止交叉污染的核心思想,充分考慮工藝流程和生產需要,合理設計布局和人物流,提高生產效率,降低生產風險。隨著疫苗生產技術的進步,流感疫苗生產廠房設計思路也需與時俱進,設計人員要在不斷地摸索和實踐中提高技術水平,緊跟工藝設計時代步伐。