旋轉補償器在廠區外管蒸汽管道的應用分析

(中石化上海工程有限公司,上海 200120)

蒸汽是石油化工企業生產中不可或缺的能源之一,常被運用于化工生產中的工藝、加熱、吹掃等各種環節。而輸送蒸汽的管道一般溫度較高,根據金屬管道自身材料特性,在輸送介質溫度作用下管道產生熱脹現象,造成高溫蒸汽管道的位移量偏大。因此,在蒸汽管道設計中,需采取必要的措施吸收管道熱脹所產生的位移。通常采用柔性設計使管道具備吸收熱位移的能力,可利用金屬管道自身的彈性設置膨脹彎,或設置補償器等方法進行管道的柔性設計。傳統的補償器由波紋管補償器、球形補償器、套筒補償器等,而近年來旋轉補償器在蒸汽管道的柔性設計中得到各行各業專業人員認可,旋轉補償器的國家標準不久將出版。

旋轉補償器是一種較新的補償形式,在經濟性、安全性、高效性方面具有良好的使用效果。旋轉補償器具有補償距離長、壓力損失小、吸收位移量大、固定點推力小等特點。在國家節能降耗的政策環境下凸顯其優勢。近年來已廣泛應用于長距離供熱管網工程。推進了石油化工行業管道補償器的更新換代。

本文結合實際工程案例,對耐高壓自密封旋轉補償器在高溫高壓蒸汽管道中的應用進行分析比較,探討旋轉補償器的應用優勢。

1 工程概述

某化工企業5×105t/a苯乙烯項目中,銜接廠內相關生產裝置的廠區外管中,各有一根中壓和高壓蒸汽管道,兩根蒸汽管道全程敷設于新建的廠區外管架上,每根管道的直線段長度約650m,管道具體設計參數如表1 所示。

表1 管道設計參數Tab.1 Design parameters of pipelines

2 補償方式比較

自然補償和補償器補償是蒸汽管道最常用的兩種補償方式。

2.1 自然補償

自然補償主要利用管道方向的變化,依靠管道本身具有的彈性,使管系產生柔性來吸收位移、降低應力、減小固定點推力。常用的自然補償主要有“L彎”、“Z 彎”、“Π 彎”等。

自然補償具有管道布置簡單、安裝方便、無需額外檢修維護費用等優點。但對于高溫大管徑蒸汽管道而言,需要占用管廊的空間較大、能吸收的位移量小、補償能力有限,且需設置較多的彎頭,造成流體的局部阻力增加。在廠區外管設計中常常因為管廊空間的限制,高溫大管徑蒸汽管道很難實現自然補償。

在蒸汽管道設計中, 通常優先考慮自然補償,但對于高溫大直徑蒸汽管道而言,需要設置較多的膨脹彎,工程量增加、管路壓降增大、膨脹彎布置空間受限、管道固定點推力大等因素,使蒸汽管網的運行存在諸多不安全性。尤其對于高溫高壓蒸汽管道,由于管道材質要求較高,造成工程投資增加。

2.2 補償器補償

2.2.1 傳統補償器

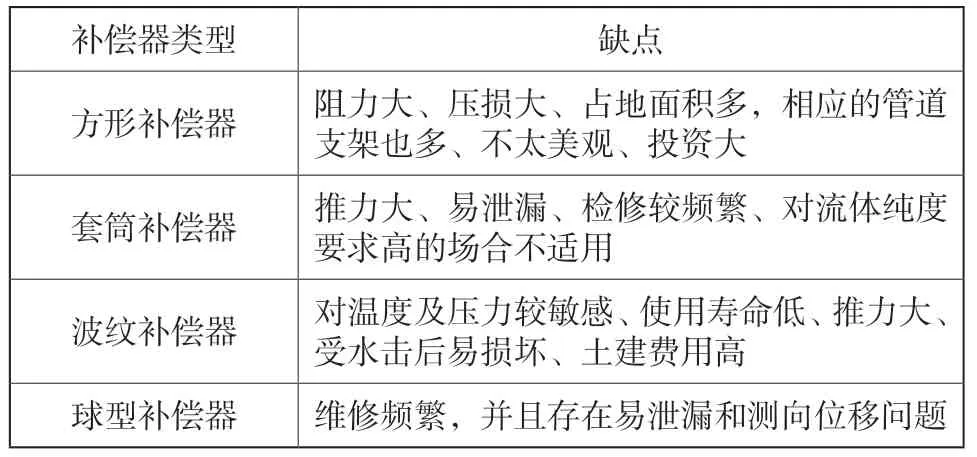

傳統的補償器主要有:方形補償器、套筒補償器、波紋補償器和球型補償器等。它們各自有相應的優勢,但是其缺點也在實際應用中漸漸體現出來[1]。

表2 傳統補償器形式及缺點Tab.2 Forms and disadvantages of traditional compensators

2.2.2 旋轉補償器

旋轉補償器是一種較新型的補償器,其結構形式具有耐高壓自密封作用,可以在不同工程的敷設環境中,采取靈活多變的布置形式。它的優點是:補償量大、能克服盲板力、有良好的自密封性、較小的壓損、固定點推力小,用于高溫高壓蒸汽管道的熱補償可降低工程造價。這種補償器尤其適用于架空敷設的高溫高壓蒸汽管道。因它的性能優越,近年來在中石油、中石化、首鋼集團等單位的架空蒸汽管道設計中已被廣泛應用,并且取得了卓越的效果。

3 補償方案分析

本案例在設計時,采用了自然補償方案A 和旋轉補償器方案B 兩種補償方案,并且對兩方案進行了比對分析。

3.1 方案A

初步設計時,首先考慮自然補償將蒸汽管道布置成“擴型空間”,采用立體膨脹彎的補償形式。通過彎頭和管段的彈性變形來吸收熱脹位移。

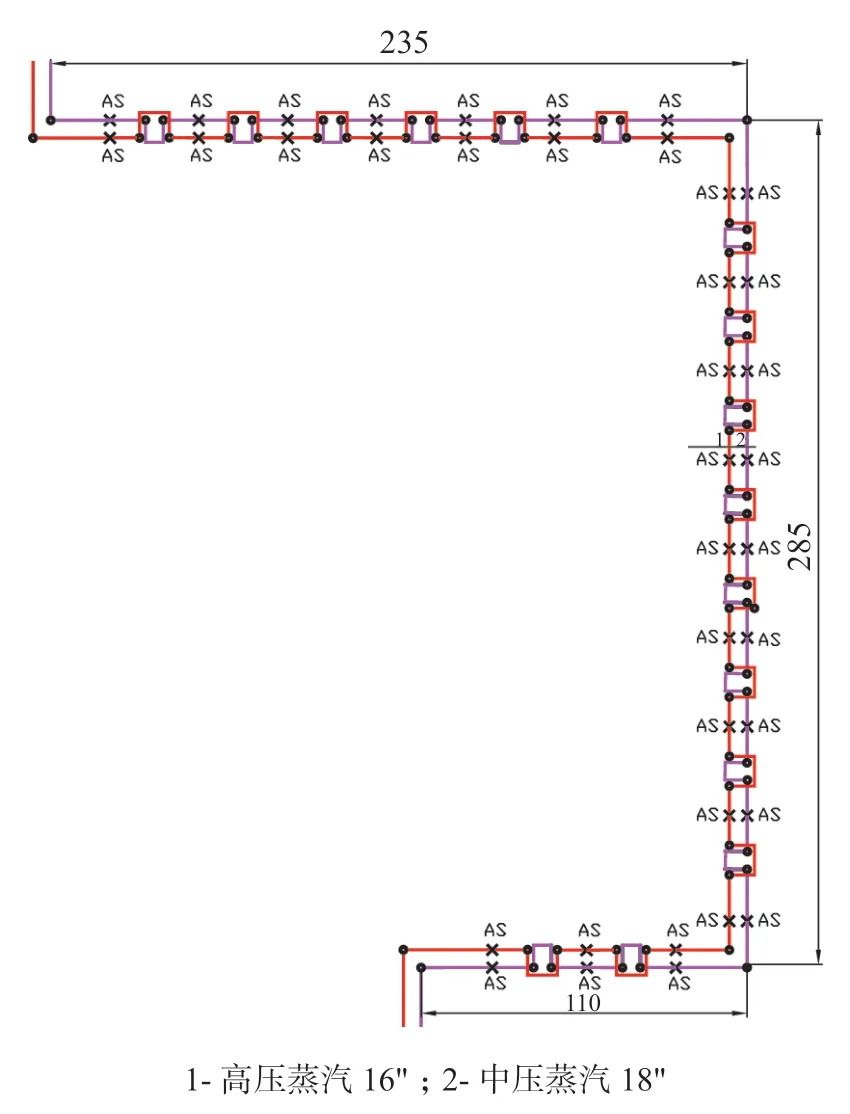

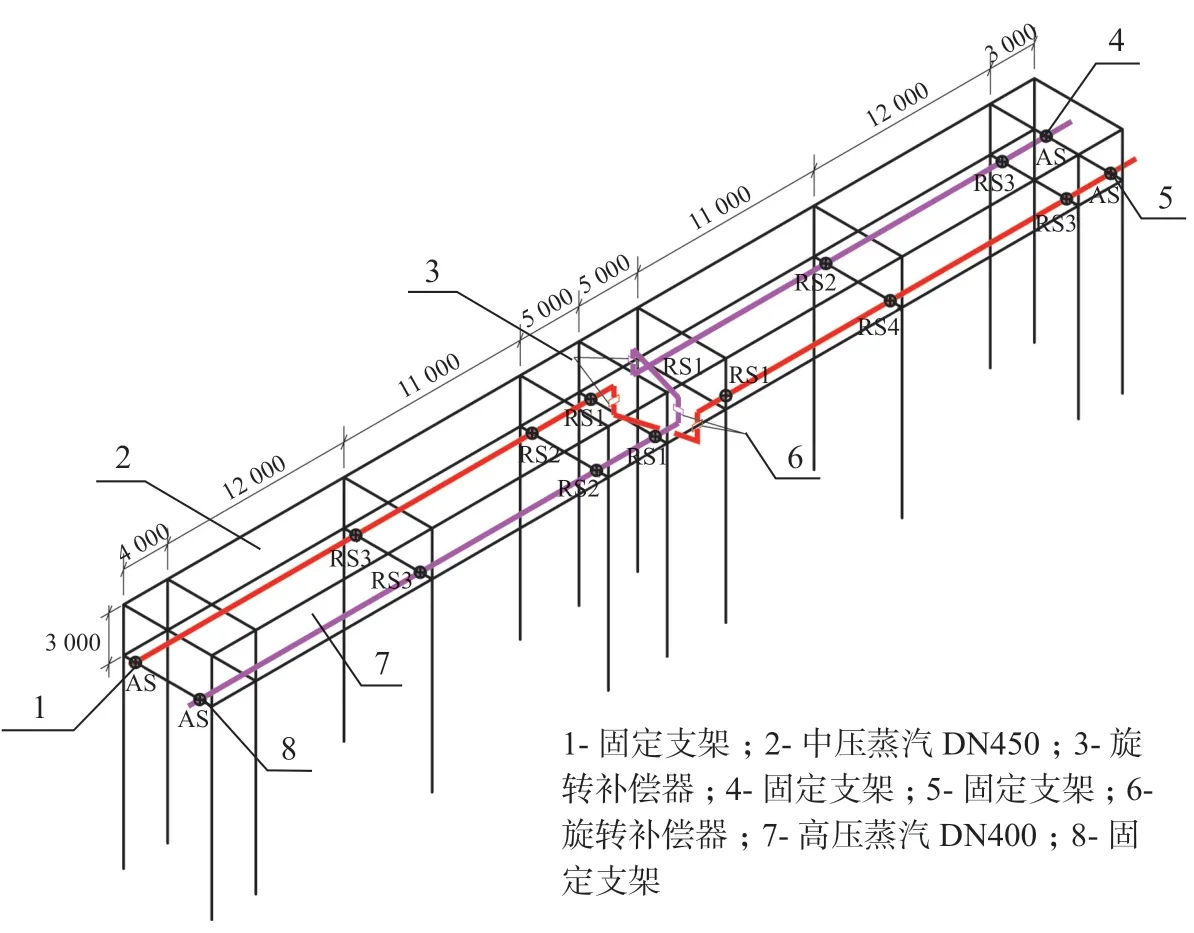

本案例因受限于廠區管廊寬度為6 m 的規模,根據工藝條件進行應力分析后,若每組立體補償的力臂為7.5 m,在保證應力的情況下,直線段管道需每隔約30 m 布置一組立體Π 形膨脹彎,方案A 平面布置如圖1 所示。以單根高壓蒸汽管道為例,根據管架長度及界面情況,整個路由共需設16 處立體Π 形膨脹彎及4 處自然“L 彎”補償。每組立體Π 形膨脹彎需6 個彎頭,一個立體Π 形膨脹彎需管道長度約24 m。故方案A 中單根高壓蒸汽管共計需要114 個彎頭,管道長度總長約1 060 m,疏水排凝共需19 組。

管架也因此需30 m 設置一個3 ~ 4 m 跨度的固定管架,共計19 處固定點。

圖1 方案A 平面布置示意圖Fig.1 Schematic diagram of plan A’s layout

3.2 方案B

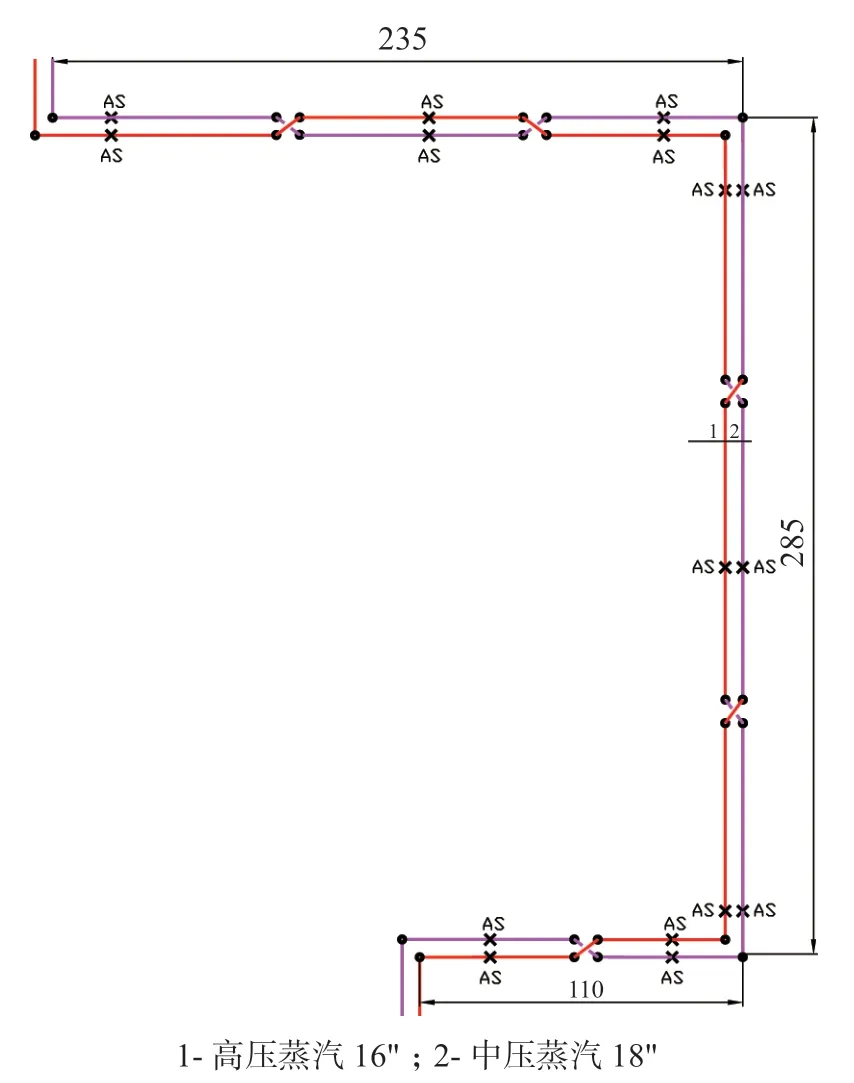

方案B 平面布置如圖2 所示。補償器立體圖與布置軸測圖分別如圖3、圖4 所示。采用耐高壓自密封旋轉補償器,每組安裝旋轉補償器的二根蒸汽管道,通過互換管位的方式形成管系旋轉所需的連桿機構(如圖4 所示),通過補償器的旋轉吸收管道的熱脹位移。根據旋轉補償器的特性及管系連桿長度,二根蒸汽管道可每隔約150 m 左右設置一組(兩個)旋轉補償器。

圖2 方案B 平面布置示意圖Fig.2 Schematic diagram of plan B’s layout

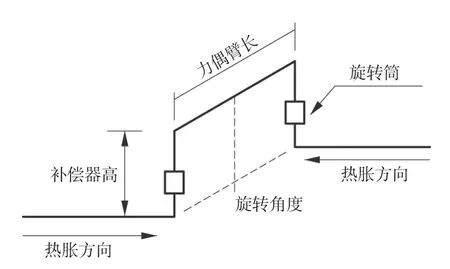

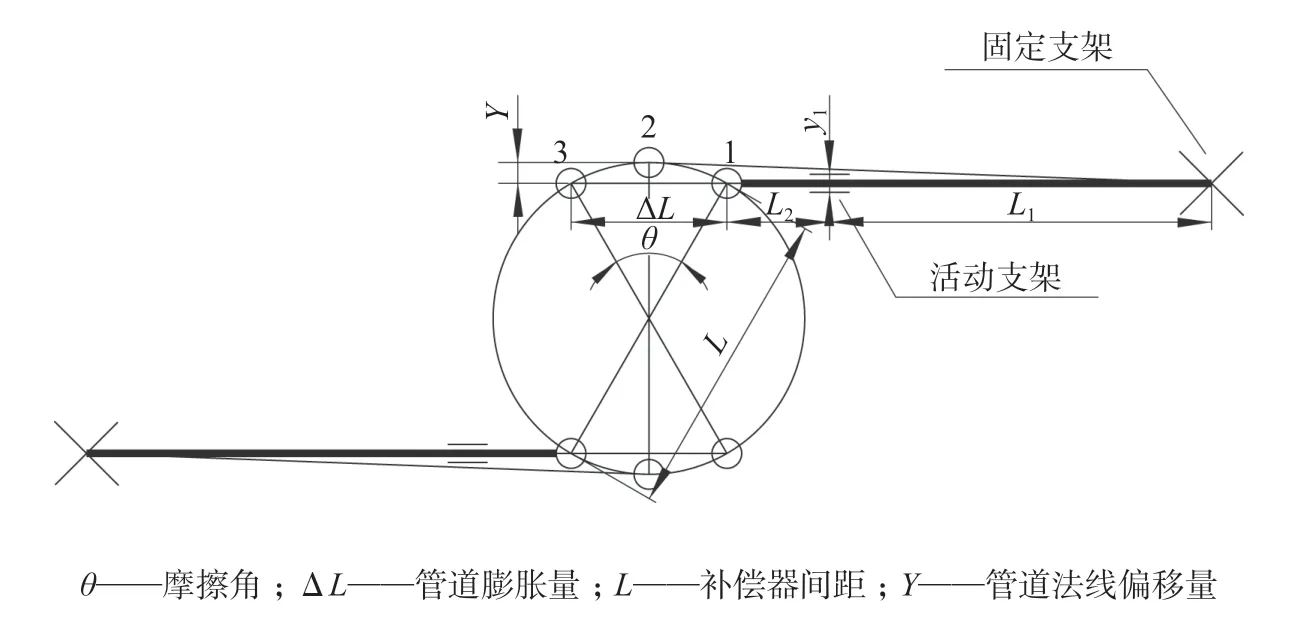

該補償組合形式是由2 個旋轉補償器、4 個90度彎頭、1 段短管組成,每個旋轉補償器與前后兩個90°彎頭構成了旋轉機構,兩個旋轉補償器之間采用短管連接形成旋轉連桿。如圖3 所示,連桿長度為L的力臂形成力偶,力臂環繞著旋轉軸中心旋轉,相同于杠桿轉動一樣,支點分別在兩側的旋轉補償器上,以此吸收力偶兩側直管段所產生的熱位移量。

圖3 “兀”型組合補償器立體圖Fig.3 Stereogram of the type of “兀” combined compensator

圖4 方案B 的布置軸測圖Fig.4 Axonometric drawing of plan B

同樣以單根高壓蒸汽管道為例,如此布置后的整個路由僅需設5 組旋轉補償器及4 處自然“L 彎”補償。每組旋轉補償需4 個彎頭,管道長度約7 米。方案B 單根高壓蒸汽管道共計需要28 個彎頭,管道長度總長約710 m,固定點設置共8 處。

3.2.1 旋轉補償器的布置形式

旋轉補償器的布置形式多種多樣。除了上述二根管道“互換管位”方式,還可選擇其他不同種類的布置形式,比如“直線Z 字形”、“空間幾字形”、“階梯旋轉形”[2]等多種布置方式,具體可根據不同工程及環境條件等情況做不同的設計。不管是標高變化多、走向改變多、管架層高要求等各種情況,旋轉補償器的設置都能更好地吸收熱脹位移和降低壓力,更加有效地利用空間,并節約工程投資。

甚至對于直埋式蒸汽管道來說,旋轉補償器的設置也使得埋地蒸汽管在應力補償方面取得了很大的突破。使得傳統概念中長距離直埋高溫高壓蒸汽管受地理條件限制多、補償能力小、管道易破壞、易泄漏又不易處理、不安全、造價高等情況得到了很大的改善。

3.2.2 旋轉補償器的支架設置

確定選用旋轉補償器方案后,還應合理設置支架。

導向支架的設置需考慮橫向管道(連桿)熱膨脹作用使管道產生的橫向位移,所以在靠近旋轉補償器的兩側一定距離內不宜設置導向支架。同時在導向支架的選型時需根據管道橫向位移預留足夠的間隙。對于旋轉補償器管系布置而言,連桿臂越長,對固定點的推力就越小,可減小因熱膨脹而引起的對管道的破壞。

活動支架的設置必須考慮旋轉補償器的位移量,對于距離補償器最近的活動支架,應校核管道偏移量y1以及活動支架的寬度,為保證管道熱膨脹時不會脫離管架橫梁。如圖5 所示, 圖中位置1 是管道膨脹前的原有定位,位置3 是熱膨脹后的定位,當管道的法線偏移量Y將達到最大(即管道熱膨脹達到位置2時),此時就可能出現管道偏移量大到活動支架掉落管架橫梁的危險。

圖5 “兀”型組合補償器平面圖Fig.5 Floor plan of the type of “兀” combined compensator

處理辦法是根據管道法線最大偏移量公式,核算相對應的離補償器最近的幾個活動支架的管道偏移量y1,復核活動支座寬度,確定合理的活動支架長度,避免支架滑出橫梁的危險。另外,為避免管道在膨脹縱向偏移時管道掉落支架的現象,本文根據諸多實際工程案例經驗,將離補償器最近的兩個滑動支架(RS1、RS2)進行了偏裝。并且RS1 及RS2 兩處滑動支架均采用“加長管托”(管托長度=600 mm)來防止支架掉落現象。此外,也可以選用摩擦系數較小的滾動支架或其他減阻管座等成品支架來降低對固定點的推力作用,保證管道運行工作時的平穩、安全、可靠。

3.2.3 旋轉補償器的安全性

為確保旋轉補償器能安全運行,一般可以從補償器的旋轉夾角θ及補償器間距L問題來考慮。摩擦角將直接影響密封材料的使用壽命。管徑越大,那么摩擦角應越小。根據工程經驗,L的推薦值在3 ~ 6 m范圍內,而經計算本文案例中L長度為4.9 m,滿足偏移量變化及工程經驗的推薦值。

除此之外,最關注的是旋轉補償器的密封性。本案例中選用的旋轉補償器為耐高壓自密封旋轉補償器。該補償器的旋轉筒內裝設止退圈和減摩、定心珠,增加了工作上的可靠性。密封材料采用非石墨型專利端面密封材料和環向密封圈,提高了密封性能。

旋轉補償器補償動作結束后,管道即可進入應力釋放狀態,補償器不會產生內壓推力,在很大程度上降低了管道二次應力的可能性,也增加了管系運行的安全性。因而對于補償器兩端的固定支架來說,所承受的固定點推力相對較小。甚至無需安裝彈簧支架,既減少相應的支架費用,又可以降低蒸汽管道的運行管理及檢修維護成本。

3.3 方案A、B 的對比分析

(1)方案A:從實例分析可以得知,該補償形式為軸向補償,推力較大,30 m 設置一組立體膨脹彎,一方面導致管架設計中固定管架的設置太過密集。另一方面是浪費管道材料,同時管道內流體的沿程阻力也有所增大。如蒸汽管網的用戶點多且密集,那么對于總體管網的分支管布置難度也提高了,管道的使用性能降低。另外,立體膨脹彎使得管網形成多處低點,均需設置疏水排凝措施。

(2)方案B:采用耐高壓自密封旋轉補償器,補償量得到提升,固定點的設置距離也可以變長,對于管架設計來說固定管架的設置也相應減少,起到了廠區管架經濟、簡練、美觀的效果。其次對于管材來說,彎頭的使用數量從原本自然補償所需的114 個減少至28 個,以至于管道的當量長度相應減小了,從而蒸汽管的壓力損失也減少了,計算壓降約為自然補償的1/3 左右。同時管網低點數量減少,相應的疏水閥組可減少11 組。

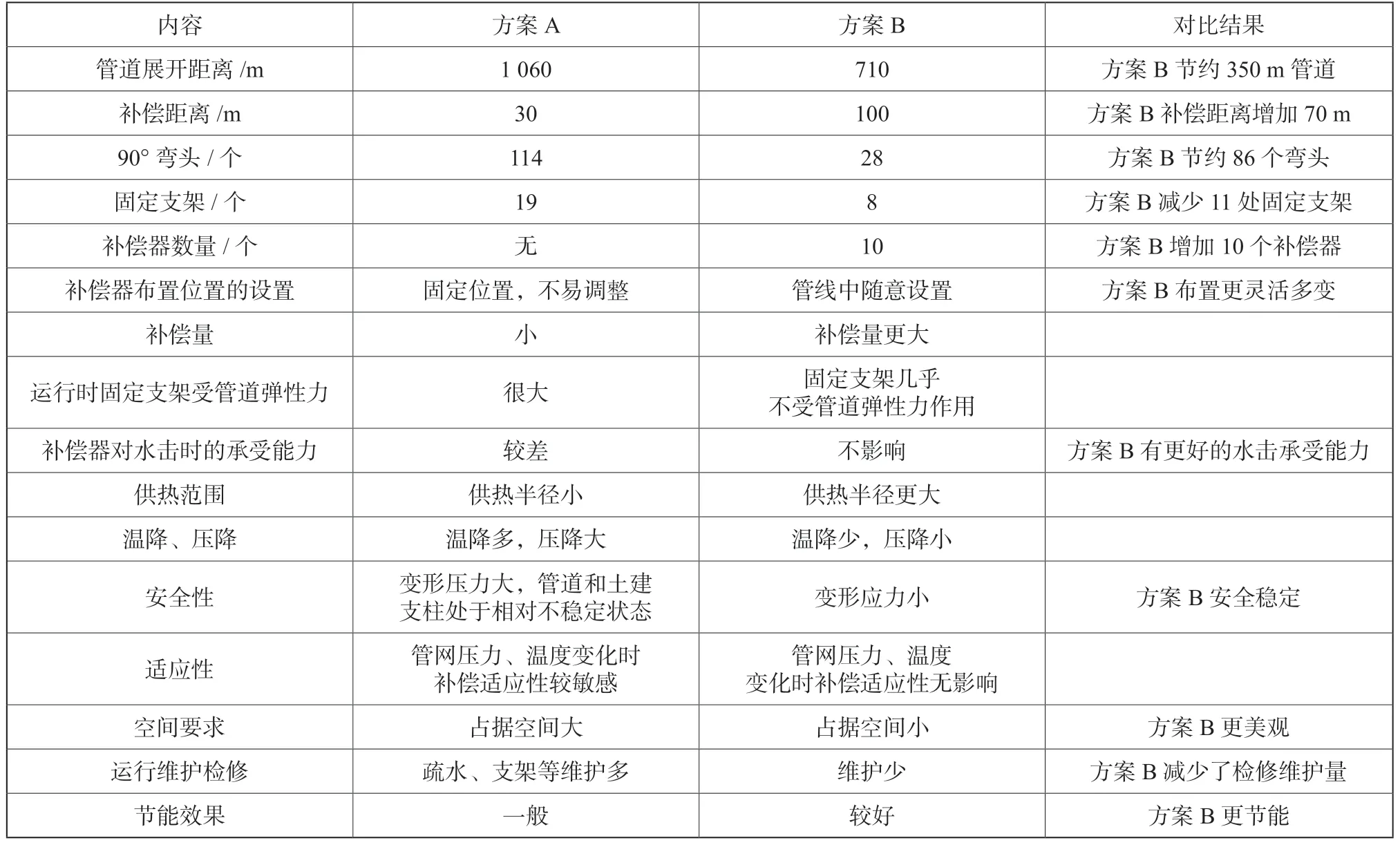

單根高壓蒸汽管道的兩種方案參數對比總結如表3 所示。

表3 單根高壓蒸汽管道補償方案對比表Tab.3 Comparison table of compensation schemes for the high pressure steam pipeline

綜上所述,方案A 不同程度地增加了土建、管材、疏水、探傷、保溫材料等費用的投資。而方案B使用旋轉補償器方案的優勢顯而易見,不管是工程的難易度還是經濟效益方面都是相對理想的。特別是對于材質要求較高的高溫高壓蒸汽管道,與采用自然補償的方案相對比,采用旋轉補償器方案更節約項目建設總投資。

故本案例最終選擇了旋轉補償器方案。

4 結束語

本文從實際工程案例中的高溫高壓蒸汽管道補償方案入手,比對了采用自然補償和采用旋轉補償器兩種方案的經濟性、安全性及合理性,討論旋轉補償器在高溫高壓蒸汽管網工程中的應用優越性,并得出結論如下:

(1)旋轉補償器的布置形式多種多樣,具有靈活性及適應性突出等特點。在熱力管網設計時,根據不同工程及環境條件等因素,旋轉補償器可更易吸收熱位移及減小應力,更加節省空間,節約工程投資。特別適用于距離較長、管道口徑較大、以及地形較復雜的蒸汽管道熱補償。

(2)經過相關參數的比較可知,與自然補償方式等傳統補償方式相比,旋轉補償器具有補償量大、壓損小、管材用量少、固定點推力小等特點,可有效減少土建工程量,降低項目投資。

(3)對于長距離輸送的蒸汽管道系統來說,使用旋轉補償器可使蒸汽管道輸送半徑達到20km 左右,可以避免傳統設計時需要在供熱半徑范圍內額外增設小鍋爐的情況,達到節能減排的效果。

(4)隨著國家對節能降耗、環境保護的不斷重視。新型的旋轉補償器作管道的柔性設計,有其獨特的優越性。