淺談感知質量仿真在汽車開發過程中的應用

顧華朋 唐林 黎勇

摘? 要:近年來中國消費者對乘用車質量需求已超越使用層面,上升到感知層面。感知質量貫穿于整個汽車開發過程,感知質量仿真軟件構建了數字模型與物理樣機間的橋梁,有助于在開發早期解決感知質量問題。文章就感知質量仿真在汽車開發過程的應用進行了探討。

關鍵詞:乘用車;感知質量;仿真

中圖分類號:U469.72? ? ?文獻標識碼:A? ? 文章編號:1005-2550(2021)02-0110-03

Abstract: In recent years, Chinese vehicle consumers' demand has gone beyond the use level to the Perceptual quality level. Perceptual quality runs through the whole process of automobile development, the simulation software of perceived quality builds a bridge between digital model and physical prototype to solve the problem of perceived quality in the early development stage. This paper will discuss the application of simulation software for Perceptual quality in the process of automobile development.

Key Words: Vehicle; Perceptual Quality; simulation

1? ? 概述

相對傳統硬性產品質量有所區別,感知質量從市場和消費者角度,通過視覺、觸覺、嗅覺和聽覺以及車輛使用過程中判斷出的一種主觀的、非量化的產品質量。換而言之即為產品在消費者心中價值大小的體現。感知質量集中體現在汽車品牌的認可度和產品滿意度方面,包括了汽車產品的做工、材料、配置、人機等細節。而感知質量仿真技術的出現對感知質量評價工作在技術手段、開發周期、開發成本等方面帶來了實質性的革新。

國外大多汽車制造企業早已完善感知質量體系并運用到實際工程中解決感知質量問題,國內整車企業近年來也紛紛提出了感知質量概念,組建了感知質量團隊或精致工藝團隊,提升產品滿意度、品牌認可度、客戶忠誠度,在如今國內乘用車市場競爭白熱化,企業加速淘汰階段尤其必要。

2? ? 感知質量仿真的意義

汽車由成千上萬個零部件組成,零部件在制造過程中及后期的裝配過程都會發生一定程度的變形。高感知質量需要零部件設計、生產、整車制造裝配等每一個環節的保障。

在傳統的感知質量評價中,因設計公差、制造公差和裝配公差累計帶來的感知質量問題在整車開發過程相對較晚的階段才能得到發現,如制造過程中產生的變形、間隙、面差等都在物理模型中才能展現。正是因為問題發現較晚,將導致設計開發、工程技術、樣車驗證的過程反復,整車開發進度延誤并大大增加開發成本。怎樣在整車開發的初期就引入感知質量評價,檢測并有效對應感知質量潛在問題就變得十分必要。所幸的是運用感知質量仿真技術即可在工程設計階段得到解決。這是感知質量評價具有重要意義的進步,解決了周期長、過程反復的難題,同時降低成本。

3? ? 各階段的感知質量仿真應用

3.1? ?概念設計、外觀造型階段

在概念設計和外形造型階段需定義外觀分縫、設定并評審感知質量目標。感知質量目標設定通常會不斷調整更新,需根據前期市場調研、對標車型及企業現有制造水平共同決定。這一過程中可以利用早期的三維數字模型在仿真軟件中模擬不同的造型分縫方式、間隙及面差,并快速實現可視化,有助于設定的感知質量目標在造型設計師、制造工藝工程師、生產工藝工程師、質量工程師中達成一致,并選擇最優的組合,最大可能避免感知質量敏感問題,如因分塊、分縫產生的遮蔽性問題等。

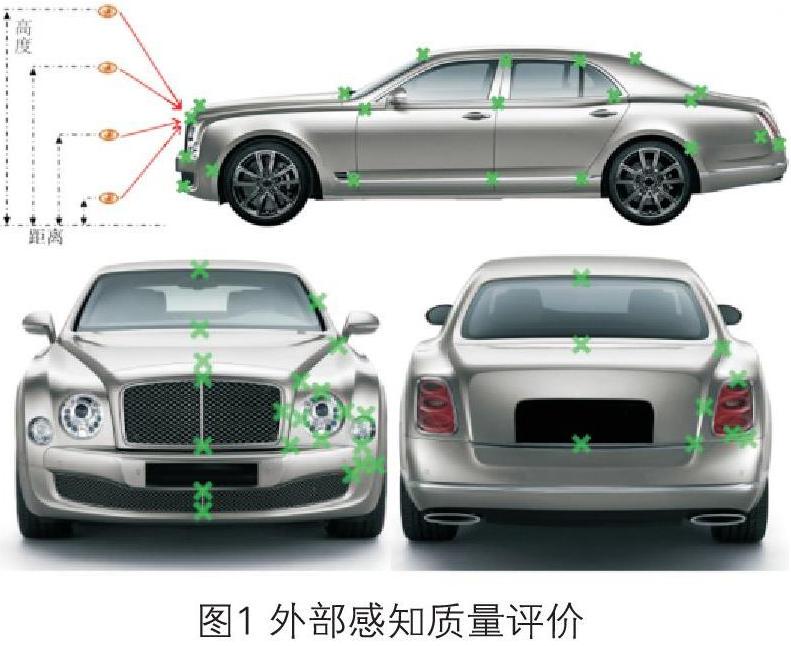

此階段,運用VR技術模擬整車評價場景[1],根據企業制定的感知質量評價標準進行虛擬評審。仿真可對已建立的整車模型添加各種材質、顏色、紋理及外部環境,從不同距離、高度、角度的視點評價外部感知質量,尤其關注外部感知質量重點區域[2] ,如圖1所示,標記處即為重點區域;內部感知質量則可從主駕、副駕、后排左右成員視角評價[3]。

3.2? ?工程設計階段

工程設計階段利用感知質量仿真軟件可快速創建公差鏈或導入同平臺現有數據(數據重用),檢測設計的定位策略和公差方案是否滿足感知質量目標。此階段開展此項檢測可對外觀造型、定位策略和公差設定進行優化,有效的避免在實體樣件階段才能發現的感知質量問題,從而縮短開發周期、節約開發成本。

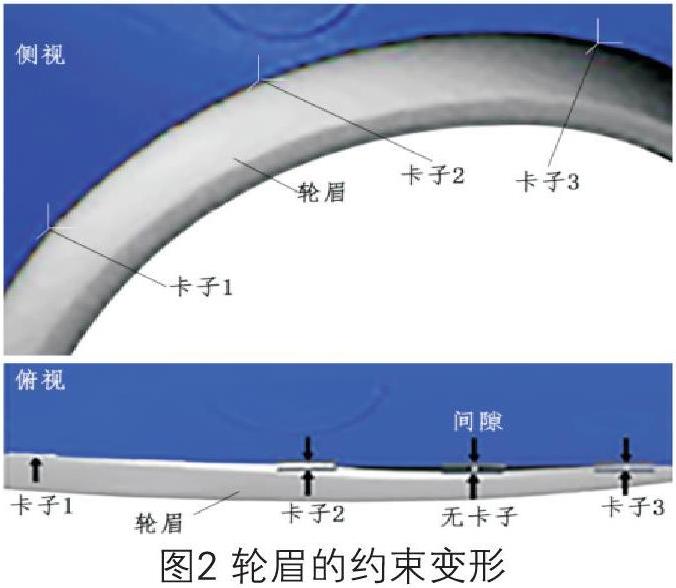

感知質量仿真技術在工程設計階段更側重于尺寸感知質量。其原因在于尺寸感知質量在乘用車感知質量中占有舉足輕重的地位[4],常規的尺寸工程重點是解決零部件制造精度及公差累計帶來的匹配精度問題,而對產品整體尺寸感知質量并沒有特別明確的要求。如圖2所示,運用常規尺寸公差分析軟件對輪眉與車身側圍的間隙進行分析,軟件著重分析可能出現最大變形的安裝點(卡子安裝點)的間隙,安裝點間隙均滿足間隙要求,但忽略了周邊(如無卡子處)配合問題。而感知質量仿真軟件則能模擬出因約束變形帶來的間隙不均的尺寸感知質量問題,并分析出導致該問題的原因及對應貢獻比例[5]。

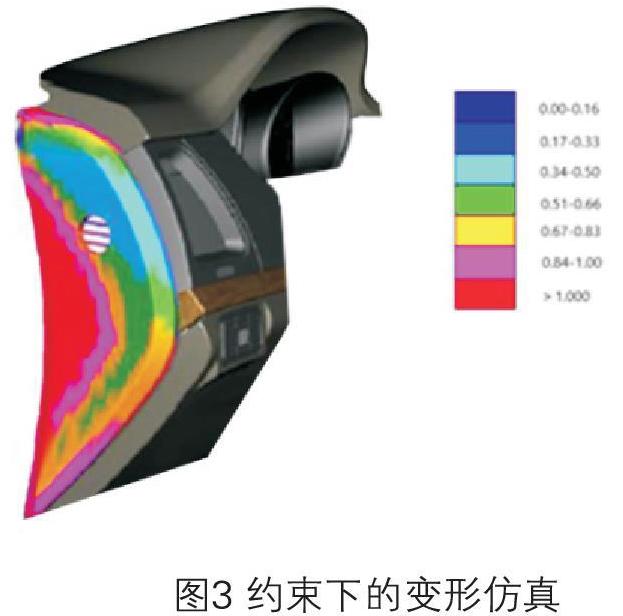

此外,感知質量仿真模擬軟件通過高仿真的渲染、模擬零部件裝配帶來的變形(如圖3所示)、計算零部件間公差配合,達到模擬真實裝配狀態,這種可視、直觀的展現感知質量問題,可更好地促使整個開發團隊在產品各個開發階段分析、對應感知質量問題,實現整車產品高感知質量。

3.3? ?生產準備階段

在工程設計階段建立詳細的定位系統、公差累計分析、模擬零部件因裝配變形(需考慮材料屬性)帶來的外表面偏差是否滿足感知質量設計目標,此時應對基于數字模型的完整內外飾感知質量進行全面的檢測。如發現因制造成本等和設計沖突而未能滿足質量目標時,可迅速在三維虛擬化模型上調整參數測試,及時呈現不同工藝帶來的結果,尋求最合理解決方案。

此階段仿真技術的運用對感知質量評價具有標志性的意義。可視化的高仿真構建了虛擬與實物的橋梁,解決了傳統評價中因發現問題較晚、成本巨大,只能犧牲感知質量的無奈。

3.4? ?試生產階段

生產階段的可利用實車對感知質量仿真分析結果進行一致性驗證。理論上,潛在感知質量問題在此階段之前已經得到發掘且解決,但萬一在樣車評審過程中發現感知質量問題,亦可用到仿真模型來分析問題原因、尋求解決辦法。利用測量的部件數據替換模型中的部件、裝配公差等參數即可分析、查找原因,進而對提出多種解決方案并對比,尋找最優的解決方法,如此減少實物驗證數量,從而避免了耗時、高昂費用等問題。

4? ? 結束語

零部件數字模型處于理想狀態,并沒有反映產品在實際制造完成后由制造誤差、裝配公差累計及裝配變形帶來的潛在感知質量問題。感知質量仿真模擬軟件能夠在整車設計的早期就介入其中,構建虛擬與現實的橋梁,從而在數據模型階段對應問題,減少后續設計更改及實物驗證數量,達到縮短開發周期和降低成本的目的,助力提升產品質量、提高品牌認可度。

參考文獻:

[1]許麗.汽車靜態感知質量評價體系研究[J].汽車工藝與材料,2019(4):30-39.

[2]楊宇光.汽車外觀靜態感知質量控制方法[J].輕型汽車技術,2007(2):25-29.

[3]田巖,李任君,賈鐘書,等.虛擬現實技術在汽車領域的應用及發展[J].汽車科技,2019,(5):20-23.

[4]崔慶泉.汽車尺寸感知質量評價的研究與應用[J].汽車工程師,2014(3):13-15.

[5]王珂,傅杰,劉洋.基于用戶感知的汽車尺寸工程評審方法[J].汽車科技,2018,(1):14-19.