化學鍍鎳鐵氟龍設備的設計要點研究

魏宇祥,王 殿

( 中國電子科技集團公司第二研究所,山西 太原030024)

化學鍍鎳鐵氟龍工藝是在傳統化學鍍鎳工藝基礎上,衍生出的一種新型復合工藝,可用于形狀復雜的精密零件表面處理。化學鍍由于其鍍層均勻性好、一致性好、不易脫落、可用于非金屬材料表面等特點,有著電鍍不可比擬的優勢。在鍍層種類上,鎳鐵氟龍鍍層(Ni-PTFE)是一種復合鍍層,如圖1所示,由于PTFE(聚四氟乙烯)顆粒均勻地分散在鍍鎳基體內部,因此比普通鐵氟龍涂層更加堅硬(鍍層硬度HV200-900),且具有非黏著性、自潤滑性、低摩擦系數、耐磨性和耐腐蝕等特點,在電子、航空、航天、模具、儀器等行業均有廣泛應用[1,2]。

目前,國內鍍鎳鐵氟龍設備存在設計不完善、故障率較高等問題。本文以化學鍍鎳鐵氟龍工藝為基礎,對工藝槽體、陰極移動、溫控系統和循環過濾系統等關鍵部分進行優化設計,通過流場和電場仿真進行理論論證,最終提升了設備性能和運行穩定性,降低故障率,節約生產成本。

圖1 鍍層模型

1 鍍鎳鐵氟龍工藝

鍍鎳鐵氟龍工藝流程:工件上掛—化學除油—純水洗—酸洗除銹—水洗—活化—純水洗—化學鍍鎳鐵氟龍—純水洗—干燥—下掛[3]。

在鍍前處理中,掛具應選擇帶有絕緣層的金屬掛具,避免雜質離子污染鍍液[4];化學除油和酸洗除銹分別用于去除工件表面殘留的油污、銹跡和氧化膜;然后進行表面活化處理,使工件表面獲得可以直接進行化學鍍的表面狀態。完善的前處理過程能夠有效提高工件表面的潔凈度和鍍層結合力,為化學鍍鎳鐵氟龍做好鍍前準備。

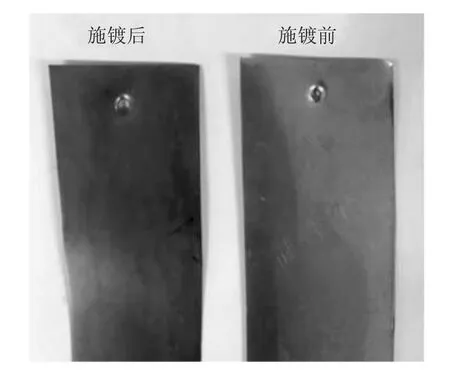

在化學鍍鎳鐵氟龍工藝中,工藝溫度為88 ℃±3 ℃,pH 值為4.6~4.9,所采用的鍍液成分組成如表1 所示。化學鍍后,工件表面的鍍層均勻致密,呈暗黑色,如圖2 所示。

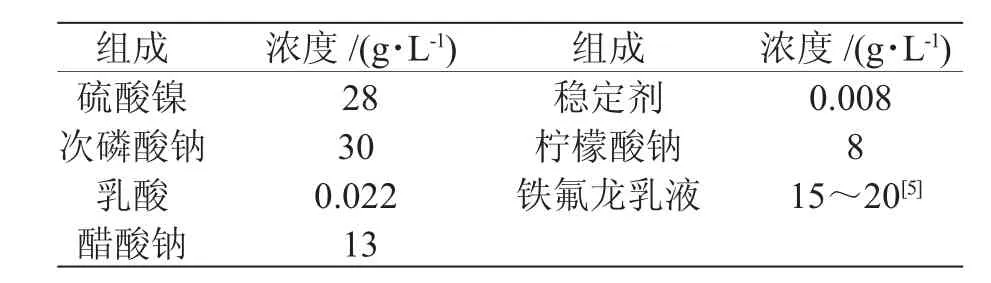

表1 化學鍍鎳鐵氟龍鍍液組分

圖2 化學鍍制前后對比

2 鍍鎳鐵氟龍設備

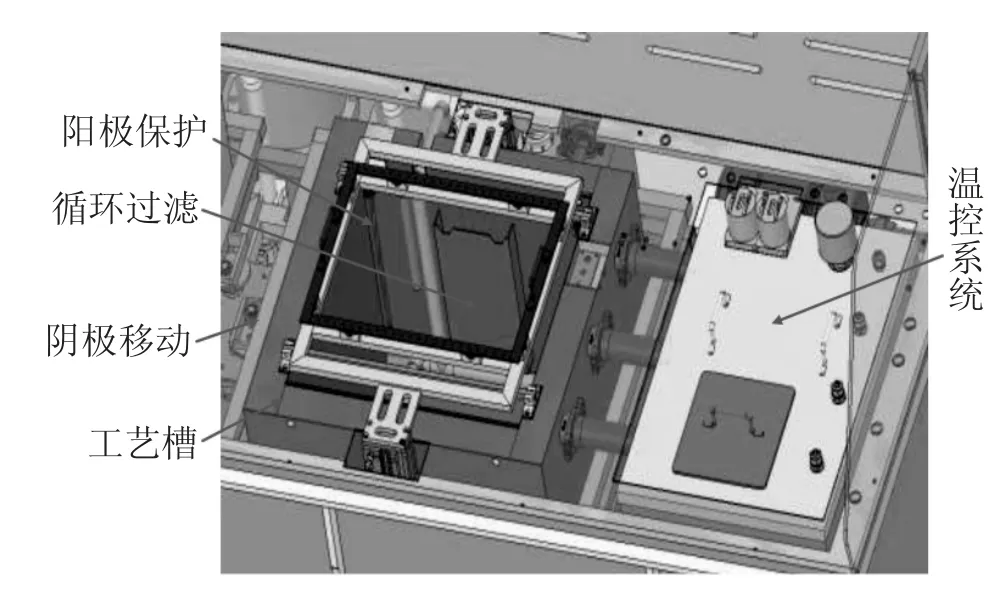

本文從工作實際出發,設計了化學鍍鎳鐵氟龍自動化單機設備。該設備主要包括工藝槽、陰極移動機構、循環過濾系統、溫控系統、試劑添加系統、陽極保護裝置、管路系統、電氣控制系統及排風系統,其關鍵部件如圖3 所示。

圖3 設備關鍵部件組成

2.1 鍍鎳鐵氟龍工藝槽

工藝槽是設備的關鍵部件之一,由于化學鍍鎳鐵氟龍過程是自催化的化學反應,鍍液對溫度、pH 值、雜質、槽體材質及內表面光潔度、溶液均勻性等都具有較高的敏感性。同時,鍍液還原性較強,傳統鍍槽易在槽壁沉積鎳或因鍍液受熱不均勻而出現鍍液自然分解的現象,造成浪費,成本高、效率低。因此設計出結構合理、功能穩定的槽體至關重要。

傳統槽體設計通常有以下幾種類型:(1)耐酸搪瓷槽;(2)內表面噴涂鐵氟龍涂層的金屬槽[6];(3)NPP(聚丙烯)塑料槽[7]。這三種槽體與鍍液接觸的部分均為非金屬材質,可避免鎳沉積,但在長期使用過程中,搪瓷槽、金屬槽表面的防護層易磕碰損壞并剝落,導致裸露出的金屬基體沉積鎳;聚丙烯塑料槽由于承受較高的工藝溫度(85~95 ℃),容易變形,焊接部位易滲漏,槽體壽命較低。

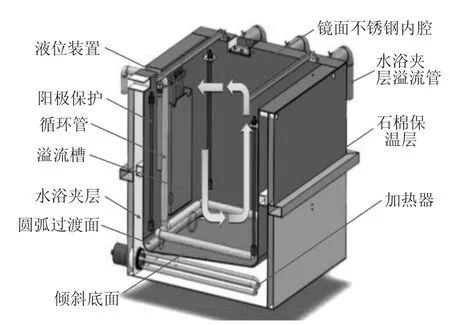

綜合考慮工藝槽的使用壽命和可靠性,設計采用鏡面不銹鋼材質制作,其內腔拐角處采用圓弧或大倒角平滑過渡,整體施加直流電源陽極保護。這樣可有效避免槽壁鎳沉積,延長鍍液壽命。該槽體的結構包括:槽體內腔、水浴夾層、保溫層、溢流槽及循環管、電極保護桿、電極液位等,如圖4 所示。需注意,槽內應定期進行硝酸泡洗、鈍化,且所有導電裝置均設計為防腐接線,防止酸液腐蝕和水汽短路。

圖4 工藝槽

槽體設計必須具備的條件:

(1)整體采用表面光潔的鏡面不銹鋼制作,內腔焊縫均打磨平整,可有效防止槽內壁因表面不平整而引起鎳沉積;內腔折彎部分采用平滑方式過渡,溶液循環高效、無死角;內腔底部帶有5°傾角,利于排液。

(2)水浴夾層內設置回流管和溢流口,與槽外水浴槽、循環泵配套使用。水浴加熱可保證鍍液均勻受熱,避免因局部過熱而分解。槽體最外側設置巖棉保溫層。

(3)溢流槽和循環管。與槽外循環過濾機配套使用。溢流口在內槽上部,循環管均布于槽底,使溶液循環均勻高效。

(4)陽極保護[8]。槽內四周設四支不銹鋼桿做陰極,根據工藝經驗,直流電源輸出為恒壓+0.9 ~+1.1 V 時,可有效防止槽體上鎳沉積。通過Ansys有限元電場仿真,可直觀看出槽壁的電壓分布情況,如圖5 所示。

圖5 槽壁電壓分布

從電壓分布圖看出,受陰極桿排布影響,槽壁四個角上的正電壓以折彎處為中心均勻向周圍遞減分布,拐角處作為槽體易沉積鎳的敏感部位,得到了有效的電極保護。

2.2 循環過濾系統

通過安裝槽外液下泵和槽內循環管路,采用溢流循環的方式,使循環充分,可保證處于懸浮狀態的PTFE 微粒均勻散布于工件表面附近,隨著化學鍍鎳層的形成而鑲嵌其中,形成復合鍍層。

相比于傳統電鍍設備,鍍鎳鐵氟龍工藝需循環速度可調,即液下泵電機配置變頻功能,使得鍍液中PTFE 懸浮顆粒的流動速度需根據實際情況進行調整,并控制在一個較低的范圍內,速度太快則難以保證其嵌入鍍鎳層的粒子數量。

圖6 鍍液循環CFD 仿真

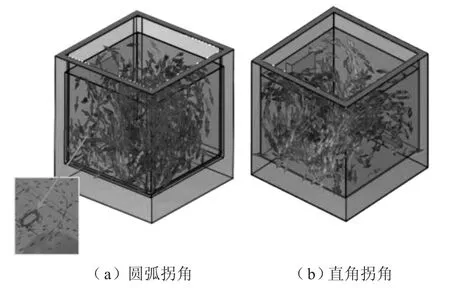

如圖6 所示,通過CFD 軟件對鍍液循環狀態進行流體仿真,分別對圓弧拐角和直角拐角槽體進行循環對比分析,觀察流動跡線速度圖可以發現:在相同進出口壓力下,相比于直角拐角的內槽,圓弧拐角能使槽液循環更加平穩、有序,底部槽液循環也更加充分,避免了循環死角,并在局部產生渦旋,有利于溶液離子濃度的擴散;從循環速度上看,圓弧拐角的鍍液平均流速略高,其水頭損失較小,循環效率高。

值得注意的是,鍍鎳鐵氟龍槽在待機狀態時,也需要對溶液進行低速攪拌,防止PTFE 懸浮顆粒沉降。

2.3 溫控系統

在鍍鎳鐵氟龍工藝中,鍍液溫度的精準控制至關重要。鍍層沉積速度幾乎隨著溫度呈指數增大,酸性鍍鎳鐵氟龍工藝溫度為88 ℃±3 ℃,當溫度低于70 ℃時,反應緩慢;溫度太高時,沉積速度失控,鍍液分解,因此不建議采用槽內放置加熱器的方式加熱[4]。

相比先前集中水浴加熱方式,本設計采用獨立水浴方式加熱,即一個工藝槽單獨配置一個外部水浴槽,通過外部水浴槽加泵的循環溢流模式,保證藝槽受熱均勻。其次,采用“雙加熱”模式,即設置外部水浴槽加熱器和工藝槽水浴層加熱器,由于溫度探頭檢測反饋后、再水浴加熱具有升溫滯后性,所以“雙加熱”模式可以快速將槽內任意點溫差控制在±1 ℃內。此外,當外部水浴槽加熱器損壞時,工藝槽水浴層的加熱器也可作為備用。這種獨立水浴的雙加熱方式使得溫度控制更加精準、反應更加及時。

2.4 陰極移動系統

酸性鍍鎳鐵氟龍過程中會伴隨氫氣析出,因此通常配置陰極移動裝置,實現水平和豎直兩個方向的移動,保證化學鍍過程中零件表面的氣泡脫離,并對溶液起到一定的攪拌作用。

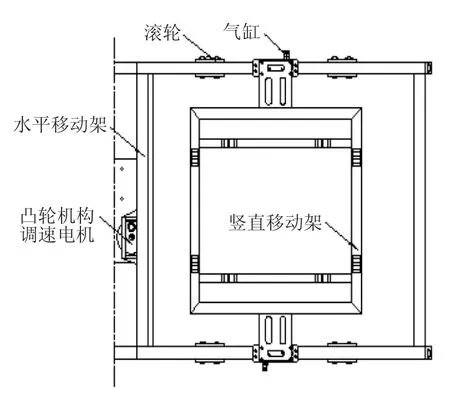

如圖7 所示,水平運動采用尼龍滾輪加支撐軌的方式,結構簡單、安全可靠、防腐性好、成本低;豎直運動為在對稱側的重心位置安裝雙導桿氣缸,運行穩定,可實現豎直方向動作頻率可調。

圖7 工藝調試槽體

3 結束語

由于化學鍍鎳鐵氟龍工藝對設備提出了較高的要求,本文結合工藝實際,對槽體、陰極移動、溫控系統、循環過濾等關鍵部件進行設計,并通過仿真進行了理論論證。所設計的鍍鎳鐵氟龍設備在設備運行穩定性、可靠性均有較大的提升,并已實現量產化應用。