基于智能制造中的機電一體化技術初探

岳 雷

(內蒙古宣悅科技有限公司,內蒙古鄂爾多斯,017000 )

1 前言

中國制造業綜合實力呈良好發展的態勢,隨著對先進科學技術的研究以及應用,其制造技術實現了巨大的突破,并擁有了更加強大的動力。隨著相關技術的發展與完善,我國智能制造、自動化以及數字化水平均實現了一定程度的提升。因此,對于智能制造領域來說,必須高度重視機電一體化的研究與應用,這將有利于促進我國成為制造強國。

2 智能制造與機電一體化技術的概念

2.1 智能制造

智能制造主要是以計算機模擬系統為基礎,對工業各個環節進行智能化操作,從而達成預定制造目標。相比傳統工業制造模式來講,智能制造借助計算機模擬系統,能夠對生產各個環節進行細化,能夠對現有資源進行全面整合,從而實現生產效率與生產質量的提升。計算機模擬系統是智能制造的核心,該系統由專業人士與智能技巧共同組成,具體制造是由計算機模擬系統完成復雜計算、操作等工作,可將人類的設想轉化成為現實,即:具有可行性的工業生產流程。智能制造最大的優勢在于將人類思維與計算機完美融合,可基于實際情況不斷完善,能夠充分提升生產性能,更是未來工業發展的主要趨勢[1]。

2.2 機電一體化技術

該技術是在傳統機械技術的基礎上發展而來,經過不斷發展、改進以及更新,從而將計算機技術、信息化技術、機械技術、傳感技術以及電子技術等集于一身的現代機械技術,是當前制造領域較為成熟的自動化、模塊化生產系統,并成功將傳統生產模式轉化成為集約生產模式。體現在:第一,有利于對整體結構進行優化。曾經有很長一段時間,在生產機械產品的過程中,為了能夠融入控制功能,就需要建立機械機構,例如,變速齒輪、變速箱等,作用是對系統變速進行合理控制。隨著相關技術的發展,將電子技術與齒輪變速進行融合,形成了變頻調速電子裝置,例如,機床走刀由電腦軟件完成,可基于實際情況進行調整,因此能夠對整體結構進行有效優化。第二,系統控制朝著智能化完善。基于智能制造的機電一體化技術得到突破,以電子控制系統為基礎,結合生產需求設計程序,確保系統之中每一個動作與功能之間保持協調性,這樣才能有效發揮機電一體化的自動化功能,例如,信息自動處理功能、自動化檢測功能等。第三,機電一體化技術應用范圍不斷擴大,體現在:(1)傳感技術,主要是在機械設備、電氣設備中安裝傳感器,可對相關信息進行及時收集、監管以及反饋,為工作人員提供參考依據可及時完成調控。(2)信息處理技術。若要對機電設備等信息進行有效管理,那么就要確保信息的準確性,這就需要達到信息自動化處理的標準,可對收集到的信息進行自動化處理,將有利于提升設備的穩定性。(3)自動控制技術,需要通過自動化控制系統進行實現,例如,可以采用PID閉環原理管控機電設備,可提升管理效能[2]。

3 基于智能制造中的機電一體化技術的應用

3.1 數控生產技術的應用

最近幾年,我國機械加工行業的規模實現快速擴展,其中主要原因之一是機電一體化技術的全面落實與突破。機電一體化技術初期主要是應用數控技術,作用是促進機械制造的整體效果實現提升,尤其是提升了工業制造的生產效率。隨著對技術的深入研究以及突破,數控制造進入到智能化控制時代,一方面有效提升了產品生產的精準度,另外一方面也解放了工作人員的雙手,實現了勞動強度的降低。未來,要讓數控技術達到更好的效果,建議針對機械制造流程進行優化,在實際制造過程中與CPU段寄存器(可結合制造需求匯編功能)進行結合完成操作,可對機械生產過程進行實時性爭端、智能化控制,進而讓機械加工流程更加立體化。

3.2 柔性制造系統的應用

從機電一體化技術的范疇來看,所謂柔性制造系統具體包括的是物質儲存系統以及信息系統。在柔性制造系統的支持下,可將加工對象進行靈活變化;同時,該系統是以成組技術為基礎,所以在實際應用的過程中,首先,要對制造過程進行明確,并合理規劃加工制造設備與物料,然后通過計算機系統實現有效控制。現階段,柔性制造系統的應用范圍正在不斷擴大,其效果比較穩定,借助中央計算機系統完成機床傳輸以及各個功能的控制,不僅能夠滿足多種產品的成批生產,而且還可以同時對幾種不同零件進行加工,具體需要根據制造需求進行調整[3]。

3.3 傳感技術的應用

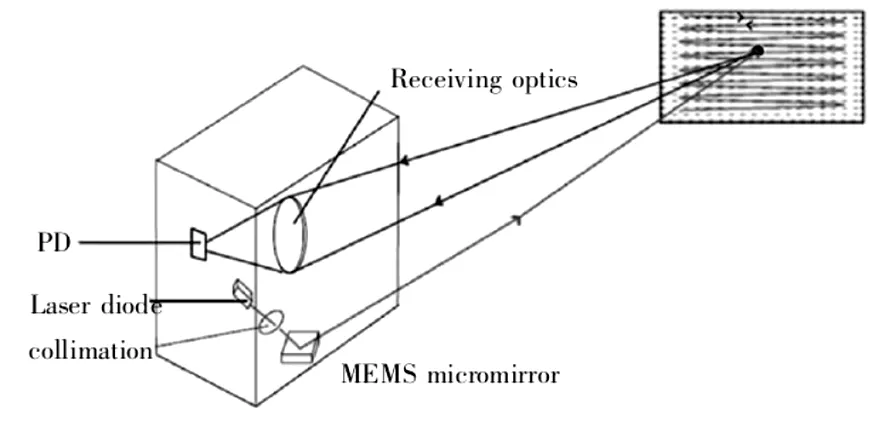

在機電一體化技術中,傳感器技術是非常重要的組成部分。現階段,傳感器技術在實際應用中發揮著比較大的優勢,借助該技術能夠全面監控外界情況,而且可以在實際生產過程中構建與之相對應的傳感器終端網絡系統,能夠有效處理傳感器所收集到的各種信息數據。從實際應用成效來看,還需要借助計算機系統完成傳感器的信號,從而對各種信息數據進行精準掌握。如今,光纖傳感器應用范圍極廣,作為一種比較特殊的類型,前期投入的成本很大,目前主要在汽車等機械生產中進行應用。以長春一汽汽車生產為例,圖1為長春汽車生產體系對汽車設置有激光測距雷達裝置,該設計足以體現傳感器技術在智能制造中的具體應用。將激光測距雷達安裝在汽車的前后方,可以及時提醒司機汽車周圍存在的障礙物,從而對距離進行合理控制。激光測距雷達裝置可以幫助實際準確判斷障礙物的距離變化情況,一旦距離過近,將會通過報警裝置報警,從而提升汽車駕駛的安全性。

圖1 基于傳感技術設計的激光測距雷達裝置[4]

3.4 工業機器人的應用

工業機器人的應用充分體現出機電一體化技術的智能化發展。工業機器人的工作效率比較高,而且能夠推動智能化制造的發展速度,可以提升加工制造的精準性與質量。隨著工業機器人的不斷升級與改善,目前已經具備了一定的智能化功能,工作人員與機器人之間可以完成一定程度溝通、互動;同時,機器人能夠適應更多不同的工作環境,以快速靈活的速度按照產品的生產標準進行生產,特別是一些生產加工環境存在危害性與危險性,可用工業機器人代替人工模式,從而達到保障生產的安全性。工業機器人有導航、交互、傳感以及控制等四個基本系統,不同系統發揮不同作用,共同協作推進生產穩定開展,可快速診斷故障并及時進行維護。具體來講,第一,導航系統,可結合實際需求對生產制造線路、故障檢測線路、原材料傳輸線路等進行規劃,一方面要滿足生產實際需求,另外一方面,要保障巡視的效果。第二,交互系統,作用是對操作者的指令進行傳達與轉化,進而保障機器人能夠嚴格按照預期規劃有序進行。第三,傳感系統,為了確保機器人能夠全面感知各位的環境以及監控設備運行狀況,需要配置加速度感應器以及紅外感應器,可及時將相關信息傳達給操作者以及管理者。第四,控制系統,對傳感系統所采集的信息進行快速分析以及整合,可及時找到故障原因以及制定維修方案,以達到快速解決故障的目標。

3.5 專家系統的應用

專家系統將人工智能技術、計算機技術以及相關理論進行了全面融合,對某領域的專家經驗、知識進行集中,并構建以及完善經驗數據庫,可為實際操作提供有參考依據的解決措施。具體來講,包括知識經驗數據庫、信號輸入系統、人機交互系統、推理決策系統、信息與信號輸出系統等,具有分析決策、推理判斷、信息咨詢等功能,因此非常有利于解決制造設備故障中的“疑難雜癥”[5]。

4 結語

綜上所述,基于智能制造中的機電一體化技術的應用,很大程度上改變了傳統制造模式,使得制造效率與質量得到了大幅度的提升,這也是制造領域發展的必然趨勢。其中,傳感器技術、工業機器人以及專家系統等,未來的發展空間很大,建議加強這些技術的研究與應用,將能夠更大程度解放人力,從而促進我國制造水平的實現全面提升。