非對稱受阻酚型抗氧劑的合成

齊濤,張楊,王磊,許才宇,王玉瑩(營口風光新材料股份有限公司,遼寧 營口 115005)

0 引言

抗氧劑是塑料制品中被廣泛應用的一種助劑,在塑料制作的各個階段,均需要抗氧劑的使用。塑料中添加抗氧劑,能夠抑制塑料的氧化速度,延緩塑料的降解過程,提高塑料制品的使用壽命,使其充分發揮使用價值。常用的抗氧劑按其作用機理以及分子結構通常分為四類:受阻酚類、復合類、硫代類以及亞磷酸酯類[1]。受阻酚類抗氧劑又分為對稱型和非對稱型,而非對稱受阻酚型因其結構特殊,抗氧效率明顯提高,同時,該類抗氧劑不僅使聚合物制品具有優秀的抗氧化性能、耐熱性,而且具有良好的耐氮氧化物著色性,能夠使塑料制品不被環境污染[2]。

由于非對稱受阻酚型抗氧劑是重要的聚合物穩定劑,近年來,相關學者對其做了大量研究。有研究表明,其抗氧化機理為通過氫轉移使聚合物生成氫過氧化物,通過捕獲過氧自由基生成穩定的基團,進而阻斷循環氧化反應。然而,以往的非對稱受阻酚型抗氧劑的合成方法仍然存在產品收率低、需要使用有毒溶劑等不足,需要對其做進一步改進[3]。由于有機溶劑會對環境造成一定的影響,因此,采用無溶劑條件開展非對稱受阻酚型抗氧劑的合成工作,不僅節約了成本,還具有對環境友好的優點。

1 非對稱受阻酚型抗氧劑的典型合成方法

非對稱受阻酚型抗氧劑的典型合成方法為:先通過烷基化反應生成非對稱受阻酚型抗氧劑的基礎結構,再通過加成反應得到非對稱受阻酚型抗氧劑的中間體,最后通過酯交換或取代反應得到非對稱受阻酚型抗氧劑,具體合成步驟如下:

以鄰甲酚為反應底物,與異丁烯發生反應,得到非對稱受阻酚型抗氧劑的基礎結構2-甲基-6-叔丁基苯酚,再將其與丙烯酸甲酯反應,合成非對稱受阻酚型抗氧劑的中間體β-(3,5-二叔丁基-4-羥基苯基)丙酸甲酯,最后,以β-(3,5-二叔丁基-4-羥基苯基)丙酸甲酯為反應底物,與直鏈縮二醇等有機原料發生反應,得到非對稱受阻酚型抗氧劑。然而,此種方法得到的非對稱受阻酚型抗氧劑產品收率低,因此,設計一種非對稱受阻酚型抗氧劑的合成方法。

2 實驗部分

本實驗以2,4-二甲基苯酚為反應原料,與苯乙烯反應,合成非對稱受阻酚型抗氧劑。實驗所用反應儀器及試劑、反應條件的考察、非對稱受阻酚型抗氧劑的合成內容如下所述。

2.1 實驗儀器和試劑

實驗用到的主要儀器有燒瓶、電動攪拌器、精餾柱、抽濾裝置、烘箱等,主要原料為2,4-二甲基苯酚,苯乙烯,異辛酸鋅。利用上述儀器與試劑,開展非對稱受阻酚型抗氧劑的合成實驗。

2.2 非對稱受阻酚型抗氧劑的合成方法

非對稱受阻酚型抗氧劑的合成步驟如下:

按一定的反應物配比,向250 mL燒瓶中加入反應原料和催化劑,將其加熱攪拌,抽真空,反應一定時間后,然后逐漸升溫至合適溫度,反應一定時間后停止。

2,4-二甲基苯酚和苯乙烯反應得到目標產物非對稱受阻酚型抗氧劑,產品收率的按公式(1)計算:

式中:m1代表粗產品質量(g);m代表理論質量(g)。

產品收率按公式(2)計算:

式中:m2代表重結晶產品質量(g)。

利用公式(1)計算反應合成的非對稱受阻酚型抗氧劑粗產品收率,利用公式(2)計算反應合成的非對稱受阻酚型抗氧劑的產品收率,收率越高越好。

2.3 反應條件的考察

實驗以2,4-二甲基苯酚和苯乙烯的反應為例,通過考察反應原料用量、反應溫度、反應時間、催化劑用量、攪拌速率和真空度,優化反應條件。

2.3.1 反應原料用量的考察

在反應溫度為150 ℃,催化劑用量為2%的條件下,考察不同反應原料用量對反應結果的影響。隨著反應原料的增加,產品收率隨之增加,當反應原料配比為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1時,產率最高,繼續增加反應原料用量,產率反而降低。所以較佳的反應原料用量比例為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1(序號2)。

2.3.2 反應溫度的考察

固定反應原料用量比例為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1,考察不同反應溫度對反應結果的影響。隨著反應溫度的升高,產品收率隨之增加。當反應溫度到達150 ℃時,產品收率最高;繼續升高反應溫度,產品收率反而下降。所以,較佳的反應溫度為(序號4)。

2.3.3 反應時間的考察

固定反應原料用量比例為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1,反應溫度為150 ℃,考察不同反應時間對反應結果的影響。隨著反應時間的延長,產品收率也隨之增高。當反應時間增加至5 h時,產品收率最高;繼續延長反應時間,產品收率反而降低。所以,較佳的反應時間為5 h(序號3)。

2.3.4 催化劑用量的考察

固定反應原料用量比例為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1,反應溫度為150 ℃,考察不同催化劑用量對反應結果的影響。當不添加催化劑時,反應時間需要8 h,產品收率為30.9%;隨著催化劑用量的增加,產品收率也隨之提高,當催化劑用量為2%時,產品收率最高,繼續增加催化劑用量,產品收率反而有所下降。所以,較佳的催化劑用量為2%(序號3)。

2.3.5 攪拌速率的考察

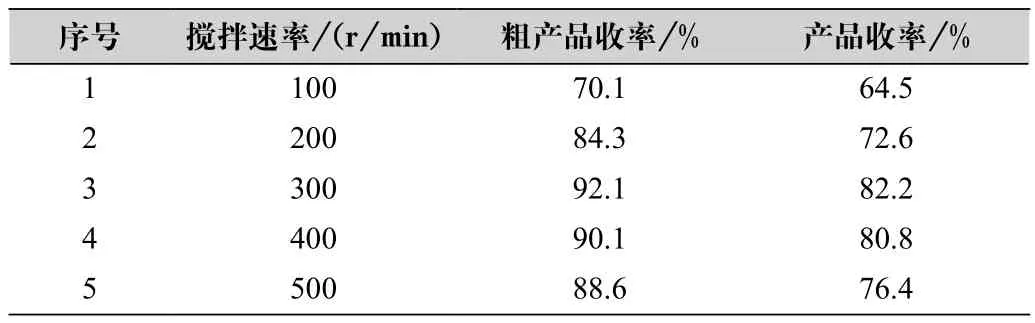

保持其他條件不變,考察不同攪拌速率對反應結果的影響,如表1所示。

表1 攪拌速率的考察結果

由表1可知,隨著攪拌速率的增加,產品收率隨著增加,當攪拌速率為300 r/min時,產品收率達到最大,繼續提高攪拌速率,產品收率無明顯提高。所以,確定較佳的攪拌速率為300 r/min。

2.3.6 真空度的考察

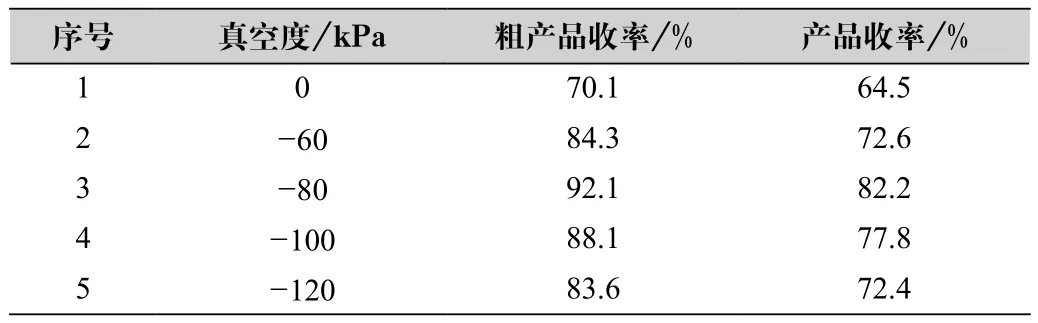

保持其他條件不變,考察不同真空度對反應結果的影響,如表2所示。

表2 真空度的考察結果

由表2可知,隨著真空度的降低,產品收率隨之增加,當真空度降至-80 kPa,產品收率最高;繼續減壓,產品收率不再升高,所以,較佳的真空度為-80 kPa。綜上,此反應的較佳反應條件為:反應原料配比為n(2,4-二甲基苯酚)∶n(苯乙烯)=1.05:1,催化劑用量為2%,反應溫度為150 ℃,反應時間為5 h,攪拌速率為300 r/min,所需真空度為-80 kPa。

2.4 非對稱受阻酚型抗氧劑的合成

在上述得出的較佳反應條件下,合成非對稱受阻酚型抗氧劑。合成步驟如下:向250 mL燒瓶中按1.05:1的比例加入2,4-二甲基苯酚和苯乙烯以及2%催化劑異辛酸鋅,將其加熱攪拌,反應半小時,然后逐漸升溫至150 ℃,反應5 h后停止。通過上述步驟,得到非對稱受阻酚型抗氧劑的粗產品,利用一定量的無水乙醇,將所得粗產品在40 ℃左右下攪拌至全部溶解,再將其利用冰水冷卻后,經過結晶、抽濾,最后利用烘箱干燥后得到目標產品非對稱受阻酚型抗氧劑,實驗所得目標產品的收率最高為82.2%。

3 結語

在無溶劑條件下,以2,4-二甲基苯酚和苯乙烯為原料,以異辛酸鋅為催化劑(用量為2%),在反應溫度為150 ℃下、反應5 h合成了非對稱受阻酚型抗氧劑。提出的方法不僅操作簡單,而且無需使用溶劑,對環境不會造成污染,此外,所得產品收率較高。希望該方法能為非對稱受阻酚型抗氧劑的合成提供一條新路徑。