水合肼生產廢水及其處理現狀

黃克生,張 克,柳榮展,肖本益

(1. 江西宏柏新材料股份有限公司,江西 樂平 333332;2. 中國科學院 生態環境研究中心,北京 100085;3. 中國科學院大學,北京 100049;4. 青島大學 紡織服裝學院,山東 青島 266071)

肼(N2H4),又稱聯氨,是最簡單的二胺,可與水形成穩定的水合肼(N2H4·H2O)。水合肼是一種具有淡氨氣味、無色透明的油狀液體,具有較強的極性、還原性、堿性和吸濕性[1-4],是重要的化工原料和化學中間體,在醫藥工業上常用于生產抗結核病、抗糖尿病等的藥物,在農藥工業上可用于生產除草劑、植物生長調節劑、殺菌劑、殺蟲劑和殺鼠劑等,在化學工業上可用于合成各類發泡劑以及鍋爐和反應釜的脫氧和脫二氧化碳的清洗處理劑,在軍工行業上常用于生產火箭推進劑、橡膠助劑和燃料電池等[2-4]。

目前國內外水合肼的生產以酮、次氯酸鈉、氨等為原料,其生產方法主要采用尿素法、酮連氮法和雙氧水法,生產過程中產生的廢水通常含有多種有機物(如酮類、肼類)、氨、氯化鈉等,導致廢水的COD、氨氮和鹽類含量都很高[3,5-7]。由于具有較強毒性,可由呼吸道、食道及皮膚被人體吸收,進而影響全身多個器官及組織,水合肼被列為《地表水環境質量標準》(GB 3838—2002)中集中式生活飲用水地表水源地特定項目,其限值為0.01 mg/L[8]。同時,水合肼優良的水溶性使其容易污染土壤和地下水,而直接進入食物鏈[4,9]。因此,水合肼生產廢水的處理十分重要,不處理或處理不當,都會造成環境污染和資源浪費。

盡管目前國內外對水合肼生產廢水的處理已有一些研究和實際工程應用,但是這些研究和應用較為分散,缺乏對其的整體總結和比較。針對這種情況,本文梳理了目前關于水合肼生產工藝和生產廢水處理的相關文獻,闡述了不同處理方法的特點和實際處理工藝,以期為水合肼生產廢水處理技術的研究、應用和發展提供支持。

1 不同方法生產水合肼產生廢水的特征

1.1 水合肼的生產工藝

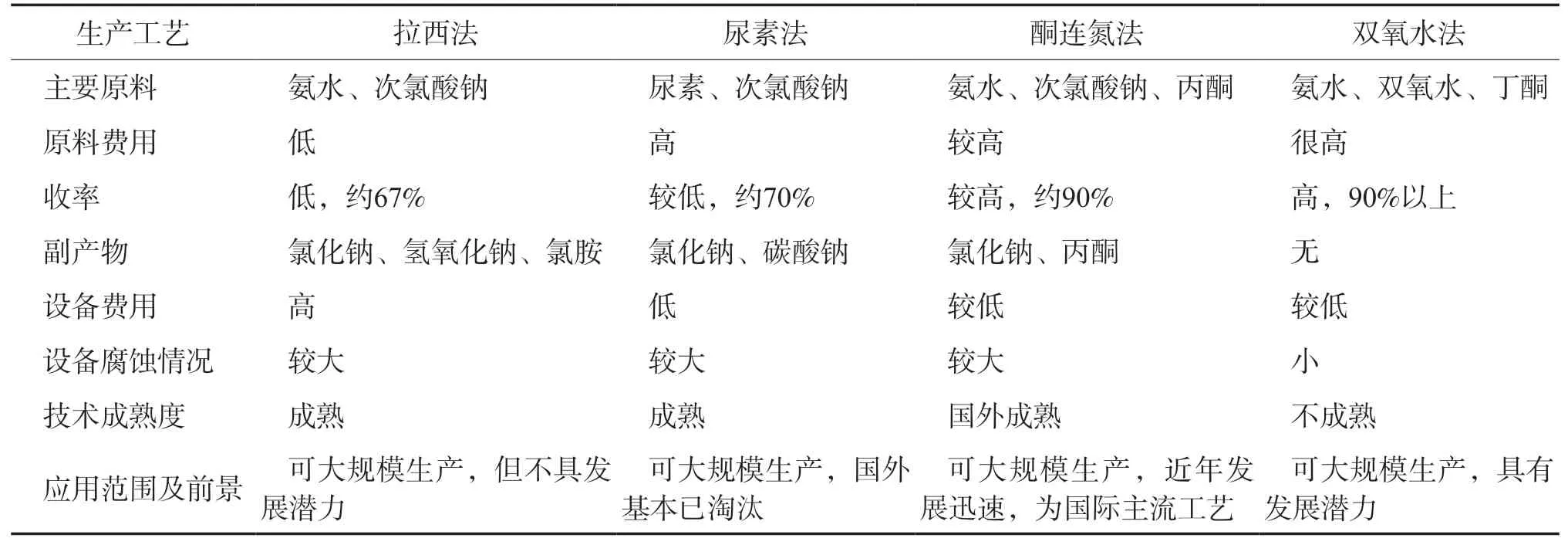

目前水合肼的生產工藝有拉西法、尿素氧化法、酮連氮法和雙氧水法4種[2-3,10]。國外大多選擇相對先進的酮連氮法和雙氧水法,而國內除少數企業采用酮連氮法外,多數采用相對落后的尿素法[1]。

拉西法采用次氯酸鈉和氨氣合成水合肼,是最早應用于工業生產的方法[2-3]。由于在合成過程中會生成氯胺,故也被稱為氯胺法。盡管這種方法具有技術成熟、原料費用低、適合大規模生產等優點,但由于生產的水合肼溶液濃度較低,為提高水合肼濃度需蒸發大量水分,且產生較多副產物,需要分離提純,還有大量氨剩余,因此設備投資和操作費用相對較高,環境危害較大。目前,這種方法已被淘汰。

尿素法是以尿素水溶液、次氯酸鈉和氫氧化鈉為原料,在催化劑作用下生產水合肼的一種方法[1-3]。尿素法本質上是拉西法的一種改進,該方法的工藝也十分成熟,且相對于拉西法有一定優勢。由于不再使用氨作為氮源,在很大程度上簡化了設備,投資較低,操作簡單,技術易掌握,合成收率高于拉西法,比拉西法更經濟[1-3],已實現連續化生產。國內很多廠家都采用尿素法生產水合肼,如內蒙古錦洋化學工業有限公司、江西世龍實業股份有限公司、中鹽湖南株洲化工集團有限公司等。盡管尿素法非常適合小規模生產(小于1 kt/a),但是國內廠家的生產規模都較大,如江西世龍實業股份有限公司的生產規模達20 kt/a。由于使用的原材料價格較其他方法高,故在大規模生產時,尿素法缺乏競爭優勢,在國外已基本被淘汰。

酮連氮法是在酮的存在下,讓次氯酸鈉與氨反應,生成中間體酮連氮,再在較高壓力下使酮連氮發生水解生成水合肼。由于這種方法最先是由德國拜耳公司提出的,因此又叫拜耳法[1-3]。酮連氮法優點比較突出,由于酮連氮的生成避免了肼的分解,在增加產品收率的同時降低了能耗。因為水合肼作為酮連氮與水形成的共沸物從精餾塔內蒸出,剩余的水和鹽留在塔釜,所以更加節能。在能源短缺的大背景下,該工藝的優勢更加明顯[1]。另外,這種方法的設備投資也比拉西法低。但該方法在反應過程中會產生大量氯化鈉和有機副產物,如處理不當,對環境會造成一定危害。目前國內不少水合肼生產廠家都采用該方法,例如濰坊亞星集團有限公司、青海黎明化工有限責任公司、宜賓海豐和銳有限公司等。

雙氧水法是酮連氮法的改進,即采用雙氧水代替酮連氮法中的次氯酸鈉作為反應的氧化劑[2-3,10]。由于不使用次氯酸鈉,因而不會產生鹽類副產物。與前面3種方法相比,雙氧水法的收率最高,可以達到90%以上,產物的水合肼濃度也較高,且設備投資費用低,能耗較少。目前國外部分水合肼生產廠商采用這種清潔的生產方法,但由于國外對雙氧水法的技術封鎖,現階段國內采用該方法的技術尚不成熟。

上述4種水合肼生產工藝的比較詳見表1。

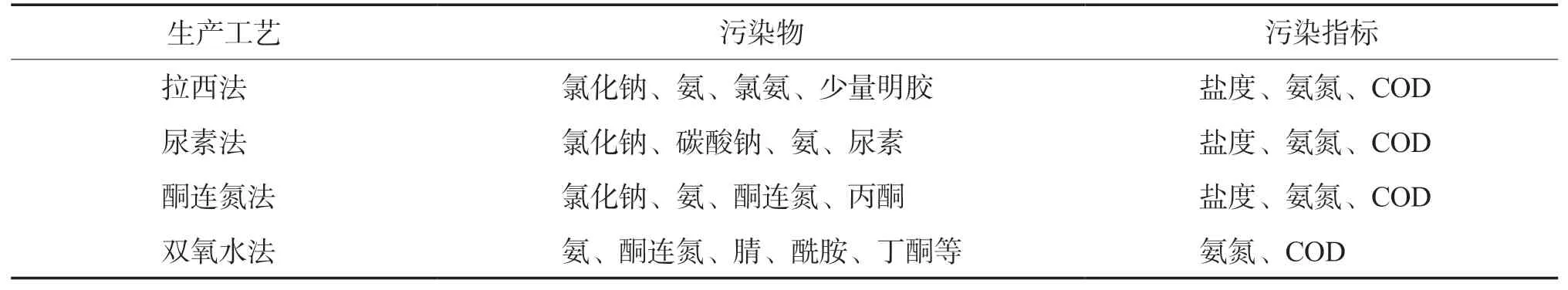

1.2 水合肼生產廢水及其污染物

在水合肼生產過程中會產生廢水,一個采用尿素法生產水合肼、年產能12 kt的企業,每年約產3×105m3廢水。在生產水合肼過程中產生的廢水不可避免地會帶有少量的水合肼、丙酮、丙酮連氮、鹽類以及少量溶于廢水中的聯二脲和部分分解的偶氮二甲酰胺產生的銨離子,采用尿素法時廢水中還會含有尿素[3,5-6]。這些化合物在廢水監測時以COD、氨氮和鹽度的形式表現出來,并具有一定的毒性[3,5],如果不經過有效處理而進入水體,會對環境造成危害。

按工藝過程來分,水合肼的生產廢水主要包括蒸發廢水、精餾提濃廢水、含鹽廢水、設備與地面清洗廢水等[6]。其中:蒸發廢水是氧化閃蒸工序的含肼蒸汽冷凝后產生的冷凝工藝廢水,其主要污染物為丙酮、丁酮、酮連氮等有機物,氨,水合肼;精餾提濃廢水是精餾至40%精餾塔和80%精餾塔外排含肼廢氣冷凝后產生的冷凝工藝廢水,其主要污染物為丙酮、丙酮連氮等有機物,氨,水合肼;含鹽廢水來自脫鹽過程,主要污染物為氯化鈉;而設備與地面清洗廢水的主要污染物為丙酮、丙酮連氮等有機物,氨,水合肼,少量固形物等。在4種水合肼生產工藝中,這4種廢水不一定同時存在。例如在雙氧水法中,由于采用雙氧水代替次氯酸鈉作為氧化劑,因而沒有含鹽廢水;而當生產的水合肼不需要提濃時,則沒有精餾提濃廢水[3,6,10]。不同工藝水合肼生產廢水的主要污染物詳見表2。

表1 4種水合肼生產工藝的比較

表2 不同工藝水合肼生產廢水的主要污染物

2 水合肼生產廢水的處理方法

由于水合肼生產廢水中污染物均以COD、氨氮和鹽度的形式表現出來,因而目前水合肼生產廢水的處理方法主要針對這3類污染物。另外,水合肼是集中式生活飲用水地表水源地特定項目,因此廢水中水合肼的降解、去除也十分重要。由于所處地方存在差異,不同企業水合肼生產廢水的處理要求和排放標準也有所不同:所處工業區或非工業區市政管網完善的,只需處理達到當地城市污水廠接管標準;而所處工業區或非工業區沒有市政管網、出水需要直排的,則需要處理達到直排標準。

2.1 COD的去除

由于水合肼生產廢水的鹽度很高,因此通常不適合直接采用生化處理方法,其COD主要通過物化法(如氧化法)去除。揭嘉等[11]研究了二氧化氯泡沫分離法對水合肼生產廢水的處理效果,結果表明,在最佳反應條件(pH為10,二氧化氯的投加量為5 mg/kg(以COD計)、反應時間為3 h)下,廢水的COD(30 000~35 000 mg/L)去除率可達99.0%,其去除主要是通過二氧化氯氧化。方鵬等[12]進行了超聲吹脫-次氯酸鈉氧化工藝處理酮連氮法制肼廢水研究,發現在超聲聲能密度0.08 W/mL、吹脫氣量2 000 L/h、次氯酸鈉溶液(有效氯10%)投加量15 mL/L、反應時間20 min的最優條件下,COD去除率可達97.0%,其去除主要是通過次氯酸鈉氧化。唐麗等[13]比較了兩種處理工藝(活性炭吸附+臭氧氧化+膜過濾和活性炭吸附+膜過濾+臭氧氧化)對酮連氮法水合肼生產廢水COD的去除效果,發現后一種工藝可以得到更高的去除率,當臭氧投加量為10 g/L時其COD去除率最高達到82.4%;對去除機制進行分析后發現,COD的去除主要通過吸附、膜分離和臭氧氧化等過程完成。沈東放等[14]采用納濾膜對水合肼生產廢水進行了處理,在操作壓力為2.6 MPa、進水pH為6、進水流量為120 L/h的條件下COD去除率可達67.3%,結合其他工藝(混凝、活性炭吸附和電解)可以提高到98.0%。總體而言,相比其他方法,氧化法對水合肼生產廢水的COD具有更好的去除效果。

2.2 氨氮的去除

水合肼生產廢水中氨氮含量通常很高,屬于高氨氮廢水,通常采用空氣吹脫法、光催化氧化法、離子交換法、化學沉淀(MAP)法、膜過濾法、吸附法和生物法等氨氮廢水處理技術來去除[15-19]。譚勇[17]采用吹脫法和MAP法進行了水合肼生產廢水中氨氮去除的研究,發現吹脫法的去除率可達92.1%,而MAP法的去除率也接近90.0%;但由于原水氨氮濃度較高,經這2種方法處理后,水中剩余氨氮含量仍然高于排放標準,需進一步處理。在揭嘉等[11]的研究中,二氧化氯泡沫分離法的氨氮去除率可達98.1%,超聲吹脫-次氯酸鈉氧化工藝可以去除99.0%的氨氮,而膜過濾的氨氮去除率最高僅為52.9%。李律等[18]研究發現,采用動力波旋轉泡沫分離聯合次氯酸鈉氧化可以去除廢水中80.0%~90.0%的氨氮,處理后的氨氮含量可以達到當地排放要求。由于設備相對簡單,目前我國水合肼生產企業大多采用吹脫法或耦合吹脫法的處理工藝。另外,水合肼生產廢水中氨氮的處理也可以采用其他常用氨氮處理工藝,如化學氧化法、電滲析、離子交換法、電化學氧化等[18-19],但實際效果如何,需要通過試驗確定。

2.3 水合肼的去除

目前,去除廢水中的水合肼的方法主要包括超聲分解、氧化降解和生物降解[9,20]。由于水合肼是一種還原性物質,因而可以通過一些氧化劑(如雙氧水、臭氧)氧化或催化氧化(如紫外催化高級氧化)將其轉化為氨氮,再進一步處理[2-3]。EUN等[21]采用雙氧水氧化分解核設施化學凈化廢水中高濃度水合肼,發現pH為9.0時,Cu(OH)2可以促進水合肼的分解。GOGOLASHVILI等[22]研究發現,可以在Cu2+和空氣鼓泡條件下用雙氧水氧化廢水中的水合肼,從而降低廢水的毒性。NAKUI等[9]發現在合適的條件下水中的水合肼會吸附于粉煤灰上,并被超聲分解。因為水合肼在常溫下可被催化分解產生清潔能源(氫氣)和氮氣[23],所以近年來利用催化劑降解水合肼的研究成為熱點,其中催化劑的合成是水合肼催化降解的重要研究方向[24-26]。LIU等[24]合成了一種具有高效催化效果的方鐵型Co0.85Se納米片,在該催化劑的作用下水合肼降解率可達95%以上。生物處理在水合肼去除中也有應用,例如NWANKWOALA等[20]采用固定生物膜反應器進行了含有水合肼的航空工業廢水處理,發現降解微生物(Rhodococcus屬)會在固定填料上形成生物膜,并在7 d內將水合肼質量濃度從0.8 mg/mL降至0.1 mg/mL。

2.4 鹽的回收

在水合肼的生產過程中,當采用次氯酸鈉作為氧化劑時會產生較高濃度的副產物——氯化鈉,采用尿素法生產工藝時還會產生碳酸鈉,這些產生的高鹽廢水都需要進行鹽回收處理[3,19]。目前常規的鹽回收方法主要為物化法,如熱分離法、膜分離法、電化學法等[27-28]。氯化鈉主要采用蒸發或蒸餾結晶、鹽渣提純等進行回收,回收的氯化鈉可以作為氯堿生產的原料,這樣不僅能減少環境污染,還可以大幅降低氯堿的生產成本。

3 水合肼生產廢水的實際處理工藝

目前有關水合肼生產廢水實際處理工藝或工程的文獻報道較少,一般采用混凝、氧化、吹脫和生化處理相結合的工藝。例如江蘇索普化工股份有限公司先采用調節pH、攪拌混凝將酮連氮法水合肼生產廢水中的部分有機物和懸浮物去除,再通過空氣吹脫氨氮和一些揮發性有機物,然后進行氧化、蒸餾,蒸餾冷凝水經過常規生化處理,達標后排入市政管網。

大部分水合肼生產企業同時生產多種化學品,水合肼生產廢水中的一些物質可以回收作為生產其他產品的原料,以實現其資源化處理。而通過蒸發結晶等方法使廢水中的水合肼濃度提高,可以實現廢水中低濃度水合肼的資源化。例如,宜賓海豐和銳有限公司通過氣化、催化脫氫、氣液分離等過程將酮連氮法生產水合肼的副產物異丙醇轉化為丙酮進行回收,得到的丙酮重新作為原料供水合肼生產使用,相較于將異丙醇作為有機廢液處理,廢液量減少了90%以上。而天津海澤惠科技發展有限公司則通過絮凝、膜過濾、納濾、蒸發和電解等工藝將氯化鈉轉化為燒堿、氯氣和氫氣,供生產其他化工產品使用,電解后的淡鹽水回流與氯化鈉電解液混合,實現水的循環利用。在前述江蘇索普化工股份有限公司所用工藝中,最后蒸餾段的剩余鹽將通過離心進行分離,離心液回流至混凝段,而離心得到的鹽分將用于氯堿生產,也實現了鹽的資源化。

另外,部分廠家將水合肼生產廢水當作高氨氮廢水,其處理工藝是在高氨氮廢水處理工藝上進行一些調整。例如南京億之源環保科技有限公司在南通某制藥廠處理水合肼生產廢水時,先采用催化氧化將廢水中復雜的有機物氧化為簡單有機物,然后再按高氨氮廢水進行進一步處理,最終出水COD、氨氮含量達到當地城市污水廠的接管標準,目前處理設施運行良好。

4 水合肼生產廢水處理的國內專利分析

在中國專利局官網上檢索可知,目前國內針對水合肼生產廢水處理(包括資源化處理)的已授權和正在申請的專利不多,僅30~40項,包括發明專利和實用新型專利。從申請年份來看,我國關于水合肼生產廢水處理的專利申請最早見于2005年[29]。從內容來看,這些專利探討的水合肼生產廢水主要來自于兩種生產工藝——尿素法和酮連氮法,未見探討雙氧水法生產廢水處理的專利,而且有關酮連氮法水合肼生產廢水的專利遠多于有關尿素法的。這與水合肼生產工藝的發展有關。由于尿素法在國內應用較多,相對而言更為成熟,因此其生產廢水處理的創新就少一些,這直接導致正在申請或已授權的專利較少。而酮連氮法在國內的應用正逐步增加,相應的,關于這種工藝生產廢水處理的正在申請或已授權的專利也會多一些。雙氧水法雖然是目前國際上水合肼生產工藝中最先進的,且有專利報道[10],但由于技術封鎖,目前國內報道較少,也沒有相關廢水處理的國內專利。

5 結語

水合肼作為一種重要的化工原料和化學中間體,其生產廢水的水質受到生產工藝的影響。目前水合肼的生產工藝分為拉西法、尿素氧化法、酮連氮法和雙氧水法4種,國內主要采用尿素氧化法和酮連氮法。由于不同生產工藝產生的廢水的性質存在著一定差異,因而其對應的處理技術也有一定差異。水合肼生產廢水含有水合肼、丙酮、丙酮連氮、聯二脲、鹽類、銨離子和尿素等物質,其污染指標主要為COD、氨氮和鹽度,其中COD和氨氮主要采用物化法處理或回收,而鹽類主要采用物化法回收。為加強水合肼生產廢水的處理,應對水合肼生產廠家的實際廢水處理工程進行總結和報道,促進相關研究的發展。目前相關的國內專利主要針對酮連氮法和尿素法的生產廢水,隨著水合肼生產技術的發展,應加強雙氧水法生產廢水處理技術的研發。