UO2 芯塊磨削新型上料裝置的研制

祁 峰 周紅林

(中核建中核燃料元件有限公司,四川 宜賓 644000)

0 引言

在UO2芯塊的制造過程中,燒結出舟進入磨削舟庫,舟庫自動要料,通過翻轉倒料、振動給料進入磨床完成芯塊磨削,再經過在線清洗烘干、激光檢測、自動剔除完成產品清洗與自檢過程。 上料過程中燒結塊存在大量碎塊,碎塊進入磨床后,將會堵塞芯塊傳輸通道,需要頻繁將設備停機進行處理,尤其是清洗架的拆卸和清理,降低磨削效率,甚至損壞設備,進而影響芯塊的直徑控制,并易造成未磨削、過磨、大小頭、粗糙度等芯塊磨削缺陷的出現。 此外,處理過程中操作人員長時間的開放式作業,嚴重影響操作人員的輻射防護安全[1]。 因此,燒結芯塊碎塊的提前剔除對磨削線的穩定運行和提高產品質量具十分重要的意義[2]。

針對上述問題, 對原有翻轉倒料機構進行改進,通過改進要料方式,保證燒結芯塊中的碎塊爛屑最大程度不進入磨床,減少磨削過程中的卡堵現象,提高磨削線的穩定性和生產能力。

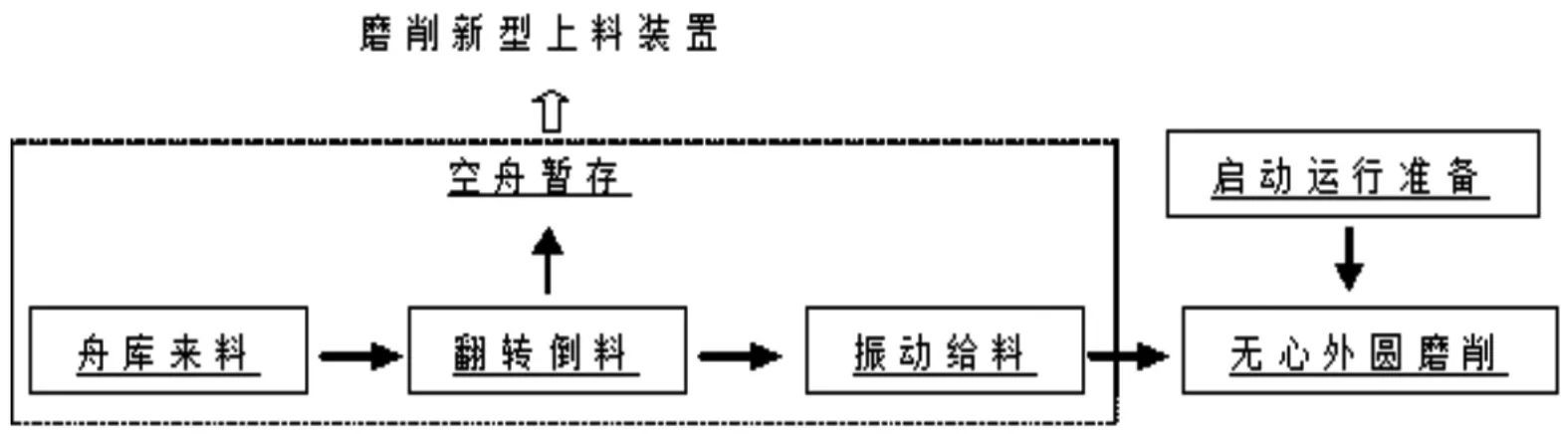

磨削崗位UO2芯塊翻轉倒料過程如圖1 所示。

圖1 UO2 芯塊翻轉倒料流程圖

1 原上料裝置存在的不足

在UO2芯塊磨削工位,碎塊產生的過程主要存在于翻轉倒料、振動給料進入磨床階段,其中磨削上料方式是碎塊產生的關鍵所在[3]。

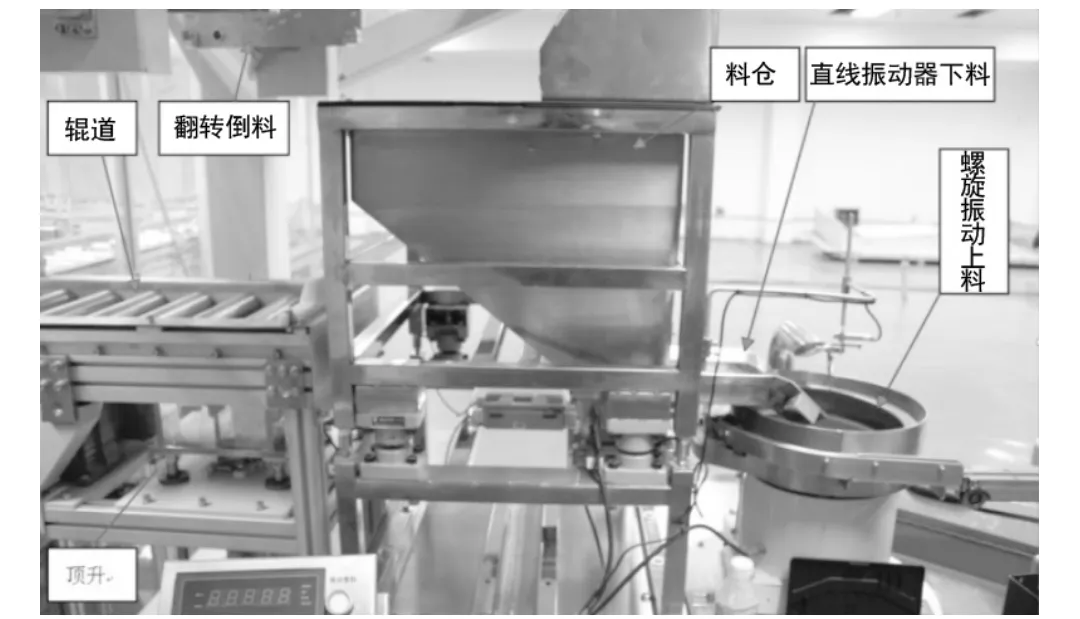

原芯塊上料裝置,采用輥道移載、頂升、抓舉、氣缸橫移、 翻轉倒料的結構方式進行芯塊鉬舟翻轉倒料,如圖2 所示。

該裝置存在以下缺陷:

(1)在輥道傳輸鉬舟的過程中,由于震動較大,卡舟、撞擊等會造成碎塊的產生。

圖2 原有上料裝置整體圖

(2)翻轉倒料高度較高(0.5 m),接料器采用45°斜坡,燒結塊從斜坡滑到料倉內,整個過程發生燒結塊倒落接料器上和接料器上的燒結塊在重力因素作用下滑至料倉內兩次碰撞,造成燒結塊損壞,產生較多碎塊[4]。

2 上料裝置的改進

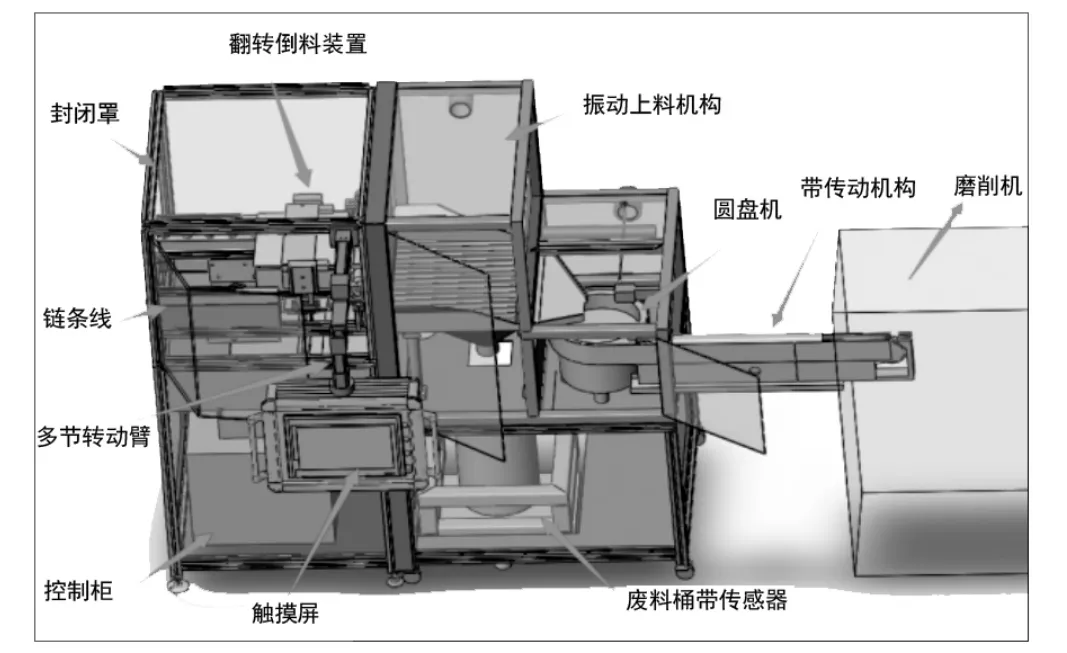

結合生產實踐現狀,確定UO2芯塊磨削新型上料裝置包括鉬舟轉運機構、翻轉機構、篩選機構三部分。

2.1 鉬舟轉運機構的改進

該轉運機構主要作用是將鉬舟平穩輸送至指定位,通過PLC 控制鉬舟的前進后退動作,與公司MES系統和物料自動轉運系統交互,實現芯塊批次和鉬舟信息的交互功能, 保障芯塊信息自動識別、 跟蹤、處理。 同時,轉運過程中能最大限度避免抖動、卡滯、翻舟等故障發生,以免造成燒結芯塊破損。 考慮到輥道輸送長時間擠壓滾筒會造成內部軸承失效,在輥道輸送過程中經常發生卡舟,影響鉬舟的正常運轉。 本次設計了功能類似卻不存在卡舟現象的鏈條線,其作用是將鉬舟平穩輸送指定位置,詳見圖3。

圖3 現有新型上料裝置整體圖

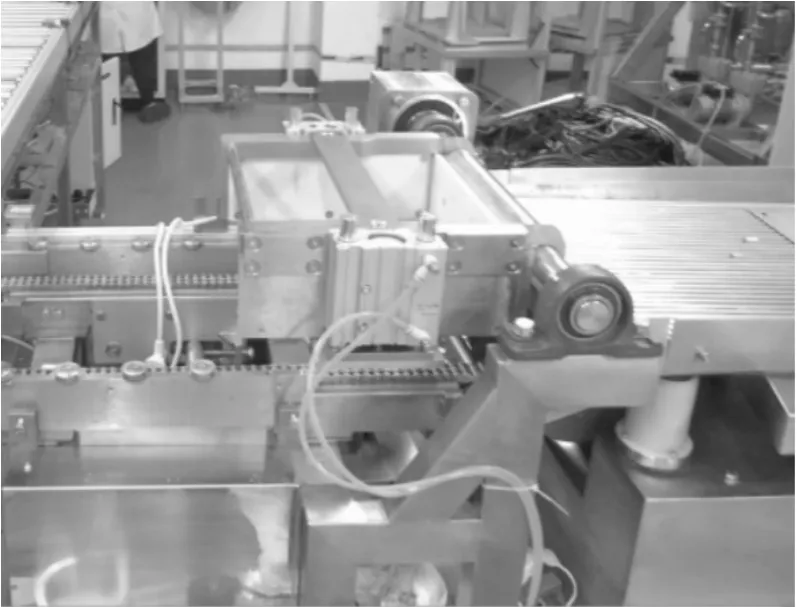

鏈條線鉬舟轉運機構由變頻電機驅動,通過減速箱、變頻器控制鏈條的移動與否、移動速度與移動方向。 當傳感器檢測到鉬舟進入時,伺服電機工作,將鉬舟運送到鏈條線尾部。 此時翻轉倒料裝置待命作業,完成翻轉倒料動作后,伺服電機再次工作,將空鉬舟從鏈條線尾部反向運送出鏈條線。 同時,各承力矩管全部使用專用鋁型材矩管,材質優良,結構良好,方便維修拆裝,并且高度和鏈條張緊具有可調性,見圖4。

圖4 鏈條線鉬舟轉運機構

2.2 翻轉機構的改進

原先翻轉結構在進行料舟翻轉時,其機械手抓取料舟運輸至料倉上方,翻轉180°倒入接料器上,接料器是約為45°的斜坡,燒結芯塊從斜坡滑到料倉內,整個過程有兩次碰撞,總高度約為0.5 m,由于翻轉倒料存在一定高度,會對燒結芯塊造成一定的損壞,此種方式對燒結芯塊的強度有著極高要求,如果芯塊強度不夠,兩次碰撞會造成燒結芯塊的“掉邊掉角”,產生更多的碎塊。

新設計翻轉結構直接由PLC 控制,采用“扳手腕”方式,將料舟抱緊后,取消上升過程,直接發生翻轉動作,動作由單獨的伺服電機驅動控制,能實現以不同角度頻繁正反翻轉,翻轉角度能超過130°,可以應付不同高度尺寸的鉬舟(100 mm 和110 mm),考慮到翻轉過程中燒結芯塊可能會濺落直線送料器之外,在鉬舟正上方擋片處增加塑料墊,平行置于鉬舟,起到防濺、降速、保護燒結芯塊的目的。 整個翻轉倒料過程實現“零間隙”接觸,有效杜絕細小碎屑誤入縫隙而將鉬舟卡死的故障,如圖5 所示。

2.3 篩選機構的改進

篩選機構即直線送料器,通過在直線振動送料段設計過濾篩板,采用格柵結構,格柵單元間間隔根據燒結芯塊外形尺寸確定,完整燒結芯塊通過格柵單元時能正常送入圓盤振動器,尺寸小于格柵單元間隙的燒結芯塊碎塊掉入廢品收集容器,實現篩選功能。 其不但起到物料儲存和震動上料作用,同時也是燒結芯塊碎塊篩選的關鍵結構。

圖5 新型翻轉結構

碎塊產生量除了與倒料高度有關外,還與碎塊的剔除效果有關。 較小的碎塊將從縫隙剔除,但是較大不規則的碎塊則卡在縫隙處,見圖6a,如果剔除效率低,碎塊會混在后續芯塊中。 在生產實際中,有效剔除區域狹小,碎塊并不會完全經過縫隙處,當下料速度過快時,會存在部分碎塊隨著物料一起進入振動給料器。 此時,為避免碎塊進入磨床,需作業人員挑出碎塊,存在一定的漏撿風險。

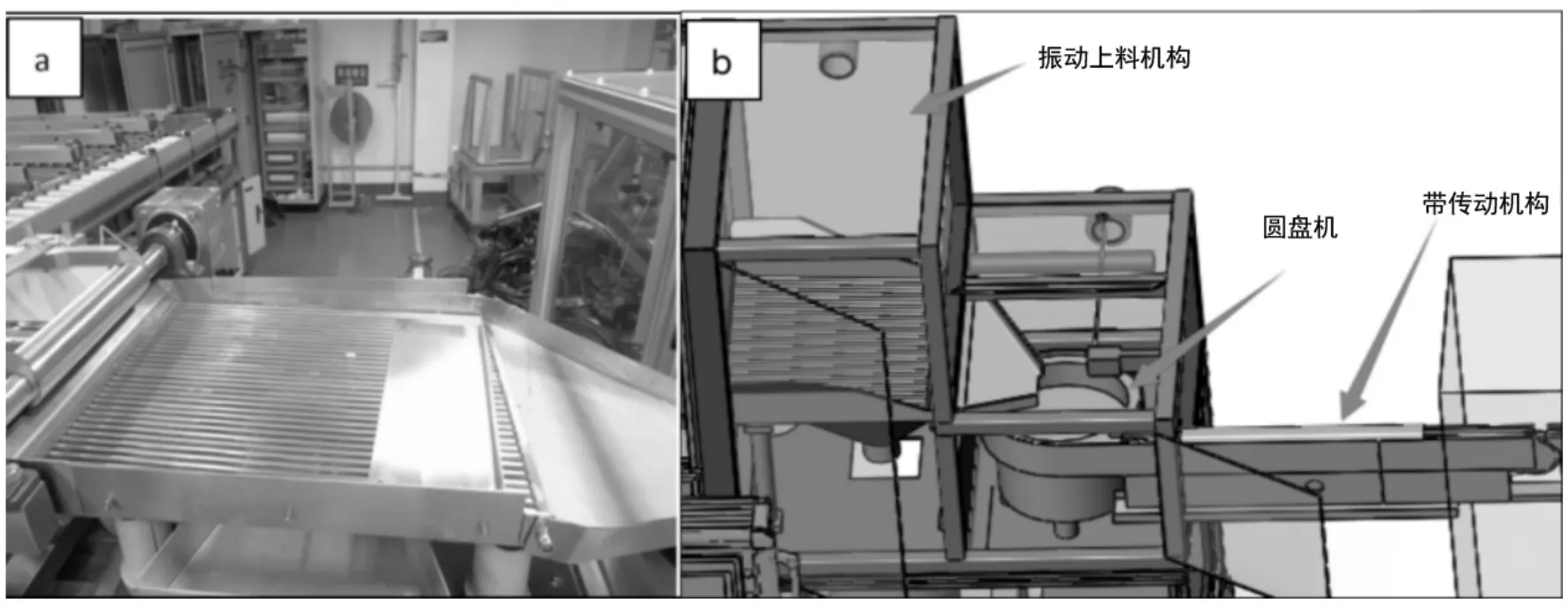

新設計篩選機構主要包括暫存燒結芯塊和燒結芯塊碎塊篩選兩種功能。 篩選機構上層采用格柵結構的過濾板,格柵采用圓鋼加工,由高頻振動電機驅動,加大了剔除區域的面積,結合圓盤振動器(即圓盤機)的實際大小,將其設計為560 mm×500 mm(長×寬),能過濾絕大部分碎屑。碎塊碎屑掉入下方的廢料桶中,廢料桶下方裝有稱重裝置, 當廢料桶重量達到定值后,報警提示作業人員更換。 剩下的完整燒結芯塊將會通過振動上料機的前后震動方式, 輸送至圓盤振動器(即圓盤機)內,再通過螺旋振動方式傳輸至皮帶,前往磨床, 如圖6b 所示。 四角的振動立柱高度可以調節,以便實現振動斜度可調的要求,過濾板采用低摩擦耐磨的硬質材料,減少卡料、磨損的風險。

圖6 新型碎塊篩選機構

2.4 工控系統的改進

經改進后的上料裝置動作邏輯關系,如表1 所示。

表1 上料裝置動作邏輯關系

新型上料裝置采用了兩套CCD 圖像采集裝置。分別位于振動上料機構和送料器上方,采集送料裝置上的芯塊數量, 配合工控系統的軟硬件改進要料方式,優化燒結芯塊儲存、輸送及碎塊爛屑的篩選,保證燒結芯塊中的碎塊爛屑最大限度不進入磨床。

采用了主流的工控系統,其配置如下:

(1)PLC:PLC 采用原來系統的控制器, 并將現有的I/O 系統接入原來的控制系統;

(2)變頻器:選用西門子的G120C 系列變頻器,具有良好的性能, 并能輕松接入現有的西門子PLC系統;

(3)伺服驅動器:選用西門子的V90 系列伺服驅動器,西門子PLC 通過PROFINET 通信控制驅動器;

(4)觸摸屏:現場控制操作屏西門子TP 1500 觸摸屏;

(5)軟件配置:自行設計上位機軟件,并與原來控制系統和MES 系統兼容。

3 新裝置運行效果

新研究的上料方式鏈條線結構能實現料舟輸送的平穩性, 翻轉倒料裝置與振動上料機構的有效連接,能有效減少倒料高度對芯塊造成的影響;改進了振動上料機構與燒結塊線性接觸方式, 擴大了碎塊篩選區域, 剔除區尺寸由100 mm×150 mm 擴大為560 mm×500 mm(長×寬),可以達到燒結塊的高效輸送效果; 新研究的上料方式能實現碎塊的自動收集和轉運,優化了操作系統性能,讓后期維護和清潔工作更加方便快捷;故障檢修時間大為減少,裝置因故障停機由改進前18 次/日減少為改進后3 次/日,提高了設備的可靠性。

4 結語

經對芯塊上料裝置鉬舟轉運和翻轉倒料結構的改進, 能有效減少燒結塊在磨削上料過程中的破損,實現更加高效的篩選和傳輸功能,滿足公司輻射防護要求情況下,能降低作業人員勞動強度的要求。