直輪式管道泄漏檢測機器人彎管通過性能研究*

楊雄 閆宏偉 侯相榮 王璐 李鵬程 魏秀業

(中北大學機械工程學院)

0 引 言

管道已成為能源輸送、生活供水和生產化工等領域的主要運輸方式[1-4]。但是,隨著使用時間的延長,管道會由于運輸物質的腐蝕、自身材料的老化以及施工質量等原因,出現泄漏或破損等情況,這會給國家帶來不可估量的經濟損失,造成環境污染,甚至嚴重威脅人類生活安全,所以對管道進行檢測很有必要[5-7]。

現有管道檢測技術多為人工檢測,例如人工實地檢測法和量泥斗法等,但由于環境限制及工作效率低等收效甚微[8-11]。因此,管道檢測機器人便應運而生。目前的管道檢測機器人以無損檢測技術為主,使用管道機器人搭載合適的作業設備可對管道進行檢測。但大多數管道檢測機器人都只適應直徑200 mm及以上的管線,而且尺寸長,過彎性能差,難以在復雜環境下進行檢測[12-15]。

針對這種特殊工況,本文研究了一種新型直輪式管道泄漏檢測機器人。該機器人采用驅動輪直接驅動,結構簡單,輸出穩定。改進后的管道檢測機器人不僅能在內徑160~180 mm的管道中爬行,而且可以在曲率半徑450 mm的彎管中完成檢測任務。這對管道檢測機器人的工程應用具有極其重要的參考價值。

1 機器人結構設計

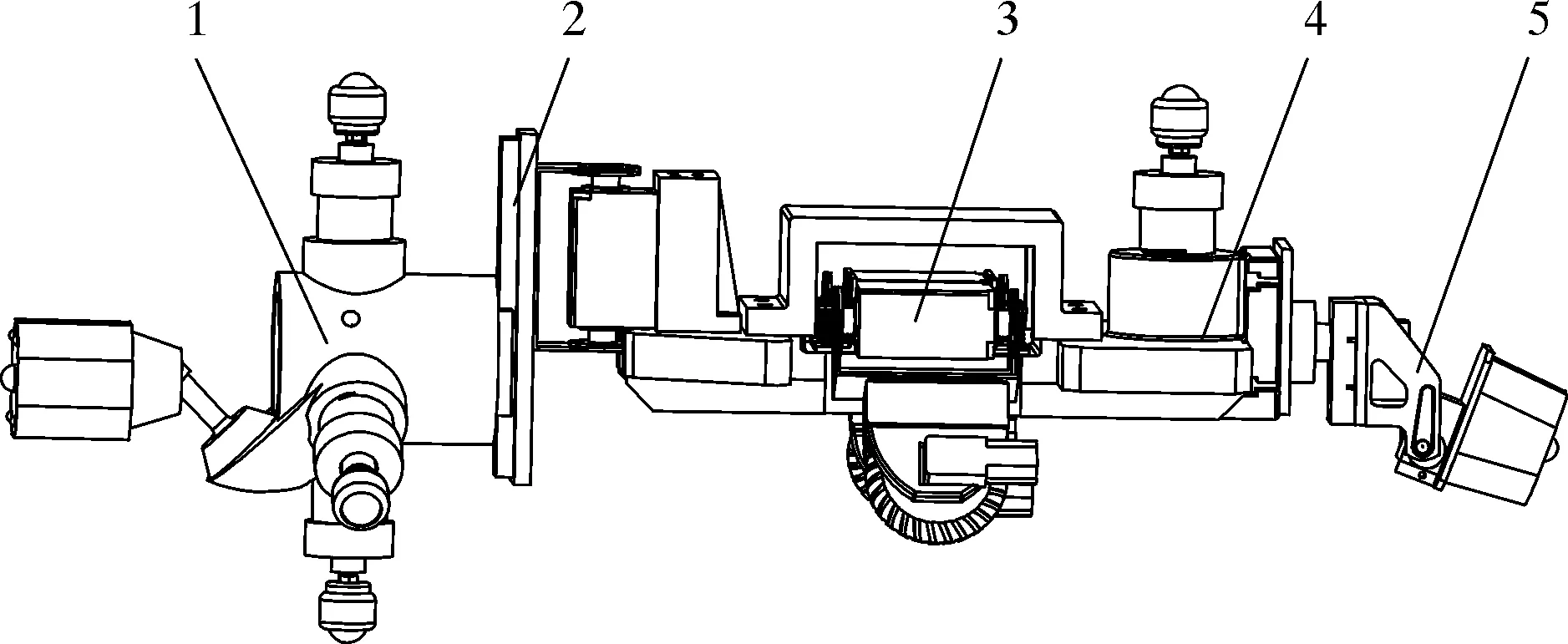

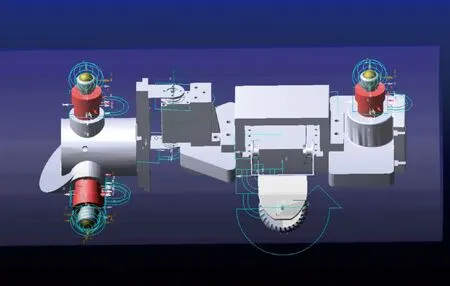

直輪式管道泄漏檢測機器人主要由檢測系統、連接系統、驅動系統和后置檢測系統等4部分構成,其結構如圖1所示。檢測系統與驅動系統由舵機連接。檢測系統主要起檢測、支撐和方向導向等作用,驅動系統給整個機器人提供足夠的動力。

1—檢測系統;2—連接系統;3—驅動系統;4—底盤骨架;5—后置檢測系統。

1.1 驅動系統

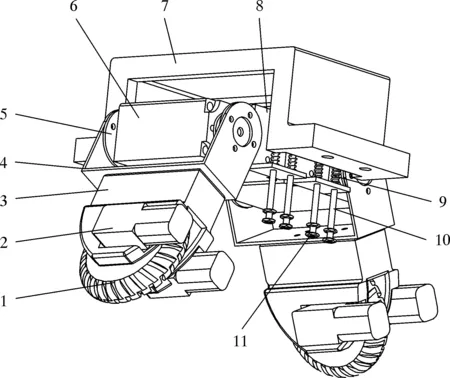

驅動系統主要由行走輪系統和調角舵機兩大部分組成,其結構如圖2所示。

1—驅動輪;2—電機;3—輪架;4—支架;5—舵盤;6—調角舵機;7—舵機保護件;8—L形支座;9—短彈簧;10—六角頭螺栓;11—六角頭螺母。

行走輪系統由驅動輪、減速電機和輪架組成,每個行走輪系統有兩個減速電機。驅動輪連接在輪架中間的輪槽中,在輪架兩邊各安裝一個減速電機,行走輪系統通過調角舵機連接在機器人上,兩個調角舵機可以調整兩個行走輪系統之間的夾角以適應不同內徑的管道。將六角頭螺栓穿上一個短彈簧連接在機器人上并擰上兩個螺母,留出一節距離與短彈簧配合可以達到變徑的目的。左右兩邊行走輪系統的結構相同。因為舵機與底盤骨架之間使用六角頭螺栓與短彈簧連接,所以驅動機構具有一定的自適應能力,提高了整個機器人在復雜管道中的通過性和穩定性。

1.2 檢測系統

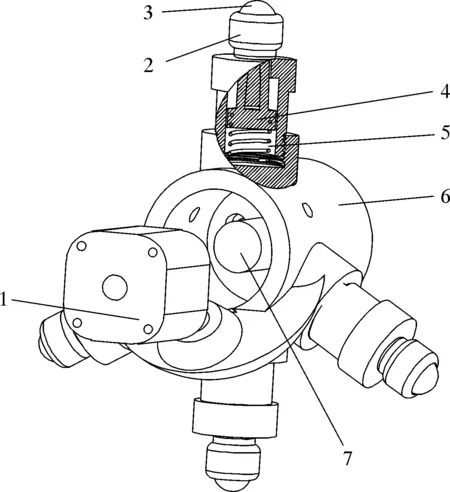

檢測系統主要由支撐輪系統、前攝像頭、行走盤和傳感器組成,如圖3所示。行走盤安放攝像頭和檢測傳感器,對管道內的溫度和濕度等指標進行實時監測。檢測系統的四對彈簧套筒連接萬向珠并與管道內壁接觸,自由度較大,轉動靈活,在遇到障礙時可以自由伸縮,與彈簧套筒配合可適應內徑160~180 mm的管道。當管徑較小(160 mm)時,先使萬向珠進入管道,其余系統再依次進入。

萬向珠連接在轉換螺栓上,轉換螺栓再與連接螺栓連接,最后在連接螺栓中心裝上長彈簧連接在行走盤上,長彈簧起變徑作用。支撐輪系統只起到支撐與變徑作用,當機器人被放進管道后,三對支撐輪系統一直彈開,萬向輪壓緊至管壁。

1—前攝像頭;2—轉換螺栓;3—萬向珠;4—連接螺栓;5—長彈簧;6—行走盤;7—傳感器。

1.3 連接系統

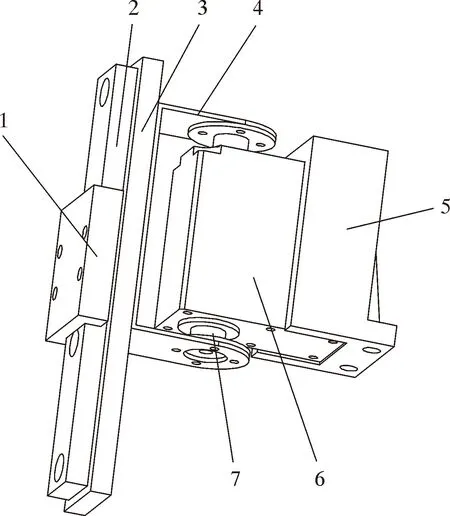

連接系統結構如圖4所示。滑臺與導軌墊片通過螺栓連接在回轉舵機支架上,回轉舵機支架與回轉舵機通過舵盤連接,使回轉舵機支架轉動;將回轉舵機豎直連接在機器人上并用舵機殼固定,巡檢機構通過滑塊連接到滑臺上,從而使整體向上或向下。

1—滑塊;2—滑臺;3—導軌墊片;4—回轉舵機支架;5—舵機殼;6—回轉舵機;7—舵盤。

2 機器人管內運動分析

為使機器人在管道中可靠通過,選擇難度較大的彎管進行通過性分析,以評估機器人通過彎管的難易程度,若能通過,則表明機器人可在管道中爬行。

2.1 彎管通過性分析

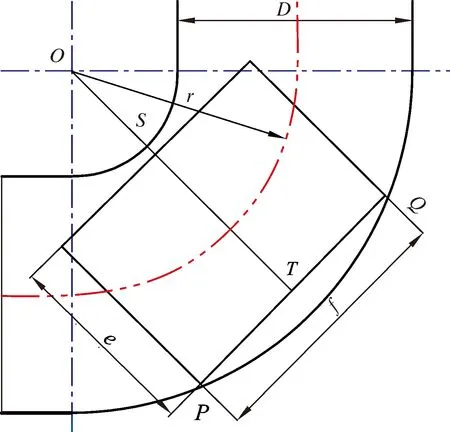

用理想規劃的方法分析管道機器人并對整個機器人進行簡化,如圖5所示,此狀態是機器人通過彎管過程中最危險的邊界位置。以O為原點建立坐標系,r為管道中心到原點的距離。圖5中,f為機器人機構的長度,e為機器人的最大直徑,D為管道內徑。OT是從O到PQ的垂直線,OT與管道內壁在S點相交。

圖5 機器人彎管通過性簡圖Fig.5 Elbow passing performance of robot

若要保證機器人順利通過彎管,應該滿足:

(1)

即

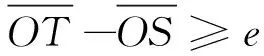

(2)

其中,r=450 mm,D=170 mm,f=315 mm,將其帶入式(2)得e小于146.29 mm。

由此可知,本文設計的機器人基本尺寸為:r=450 mm,f=315 mm,寬度小于146.29 mm。該尺寸滿足彎管的通過性要求,即滿足彎管爬行的彎道幾何約束要求。

2.2 機器人運動特性分析

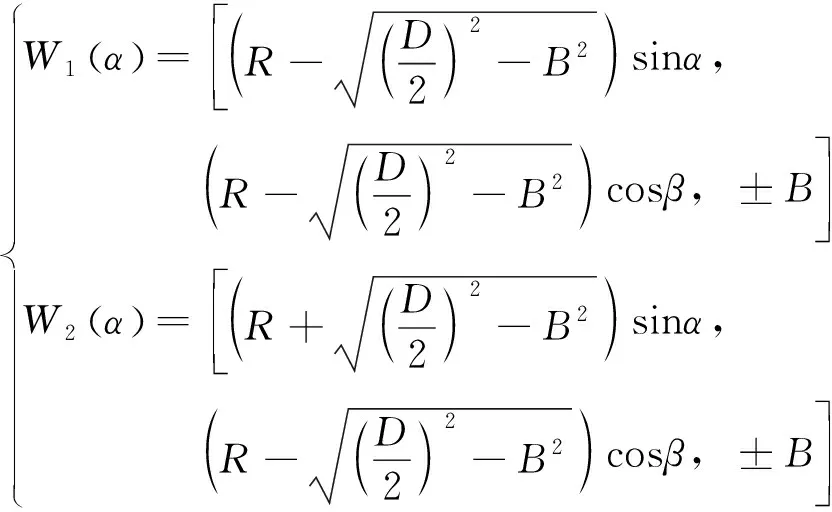

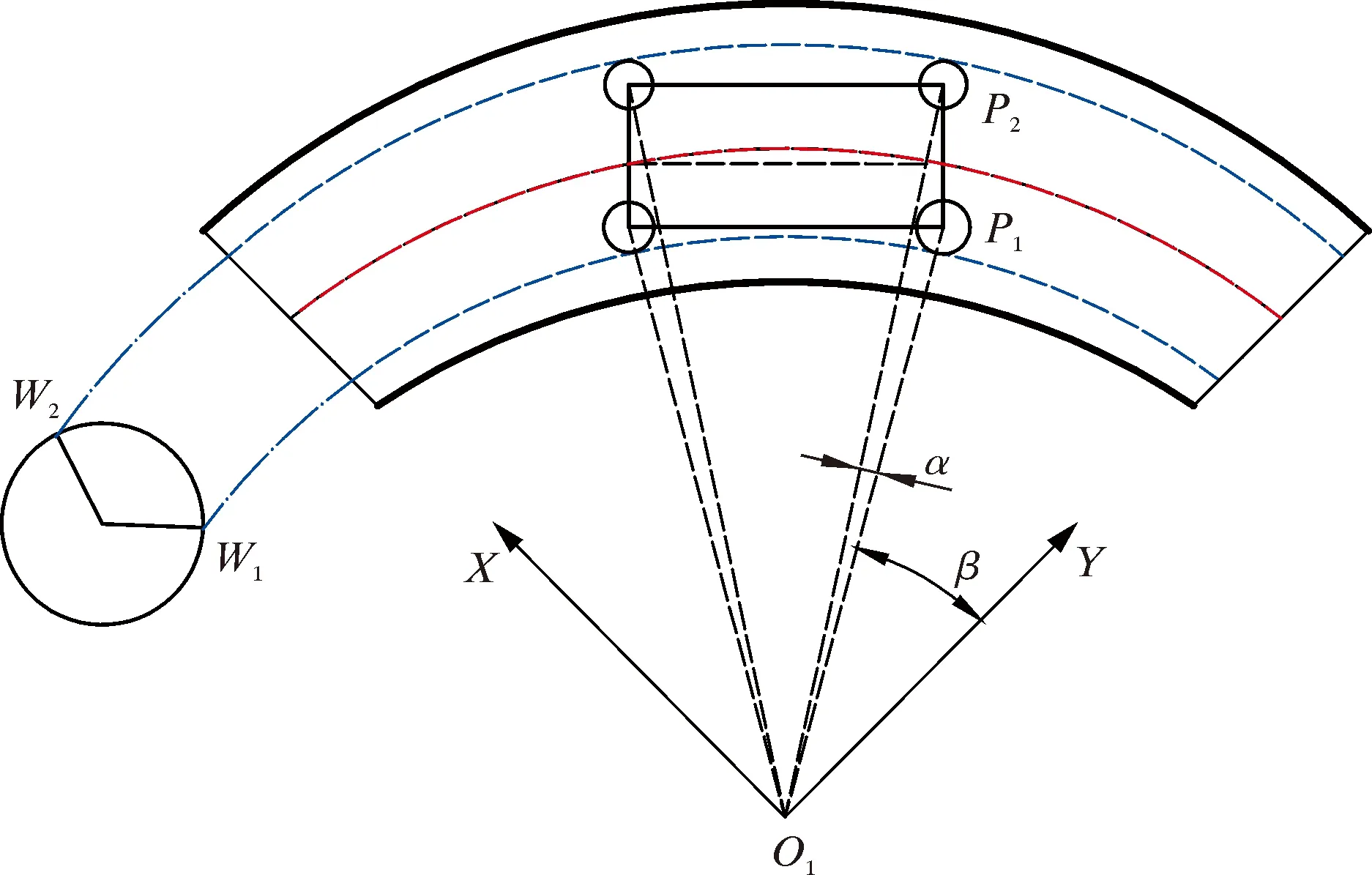

將機器人的驅動系統作為研究對象,并對機器人通過彎管的運動軌跡進行分析,繪制機器人經過彎管的徑向截面圖,如圖6所示。

圖6中兩條虛線為機器人通過彎管時與管道內壁接觸產生的軌跡曲線,W1與W2是驅動系統上兩驅動輪與管壁的接觸點。以O1為原點建立直角坐標系,α為驅動輪P1與驅動輪P2的夾角,β為驅動輪P1與Y軸的夾角,R為管道曲率半徑,B為驅動輪到管道中心的垂直距離。驅動輪P1和P2的運動軌跡相同,則接觸點W1和W2的表達式為:

(3)

圖6 機器人過彎運動分析圖Fig.6 Elbow passing motion analysis of robot

過彎時,驅動輪P1靠近管道內側(速度為v1),驅動輪P2靠近管道外側(速度為v2),即在彎管運動時,兩個驅動輪之間存在速度差,速度比值為:

(4)

3 機器人彎管通過性仿真分析

Adams軟件主要功能是力學與動力學分析[16-17]。本文采用Adams軟件對機器人進行彎管通過性仿真。用Solidworks軟件創建機器人模型后轉化為xt格式導入Adams軟件中,將攝像頭、行走盤、底盤骨架、螺栓和舵機等無相對運動的零部件進行布爾求和,再對模型添加運動副并定義材料屬性,設置仿真時間為110 s。機器人可以通過直徑為170 mm、曲率半徑為450 mm彎度的管道,其在管道中的仿真情況如圖7所示。

圖7 機器人彎管通過性仿真圖Fig.7 Simulation diagram for elbow passing performance of robot

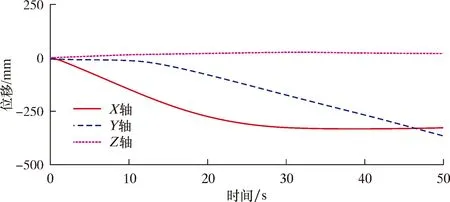

對機器人爬行過程進行仿真,得到機器人中心部件質心沿X、Y、Z3個方向的位移曲線,如圖8所示。

圖8 骨架質心的X、Y、Z軸方向位移仿真曲線Fig.8 X, Y, Z-direction displacement simulation curve of skeleton centroid

從圖8可見,直管爬行與彎管爬行的運動軌跡有很明顯的區別。以機器人中心部件骨架的質心為例,0~10 s在水平直管中爬行,X軸方向有向下位移,由于Y軸和Z軸是非運動方向,所以沒有明顯位移;10~30 s為彎管中爬行,隨著彎道的轉向,機器人產生Y軸方向位移分量,且X軸方向位移變化逐步減小,Y軸方向位移變化逐漸增大,Z軸方向無位移;30~50 s機器人爬行通過彎管后繼續在水平直管中爬行,Y軸方向有向下位移,X軸和Z軸成為非運動方向,不再產生位移;X軸與Y軸方向位移有很明顯的對稱性,而Z軸方向并沒有明顯的變化。由仿真結果可知,只需給機器人各零部件施加相應的驅動,管道機器人就可以順利地通過水平直管和彎管,并且運動狀態平穩,不會出現卡死或運動干涉等不利情況。

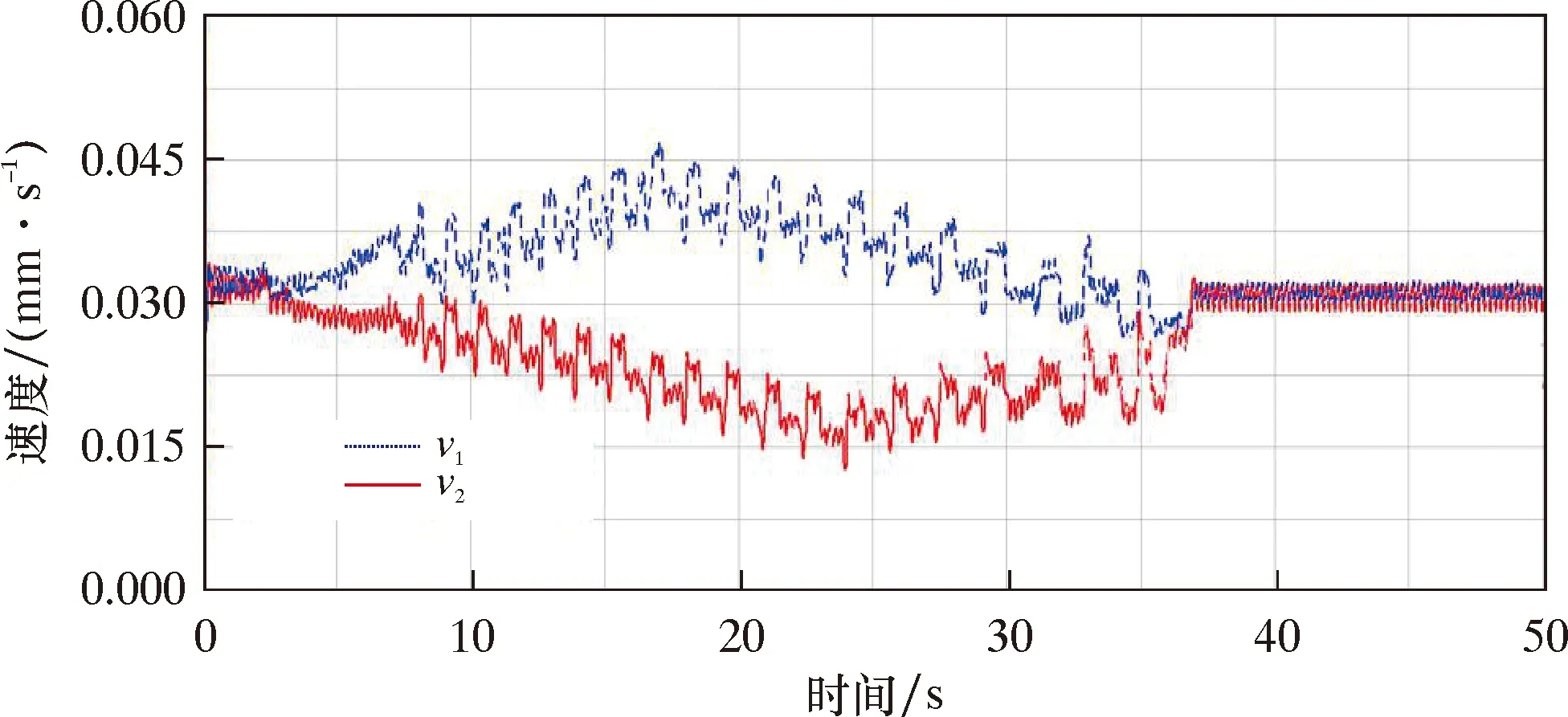

內輪速度v1和外輪速度v2隨時間的變化曲線如圖9所示。分析可知:v1、v2的變化趨勢不同,v2先增大后減小,v1持續減小,即在過彎過程中機器人繞靠近內輪處沿過彎旋轉方向發生擺動,使外輪運動速度增加,內輪運動速度減小,以保證平穩過彎;v2與機器人質心位移的變化趨勢很接近,當機器人到達彎管極限位置時,v2達到最大。

圖9 輪子1、2的速度隨時間的變化曲線Fig.9 Speed change of wheels 1 and 2 with time

4 試驗驗證

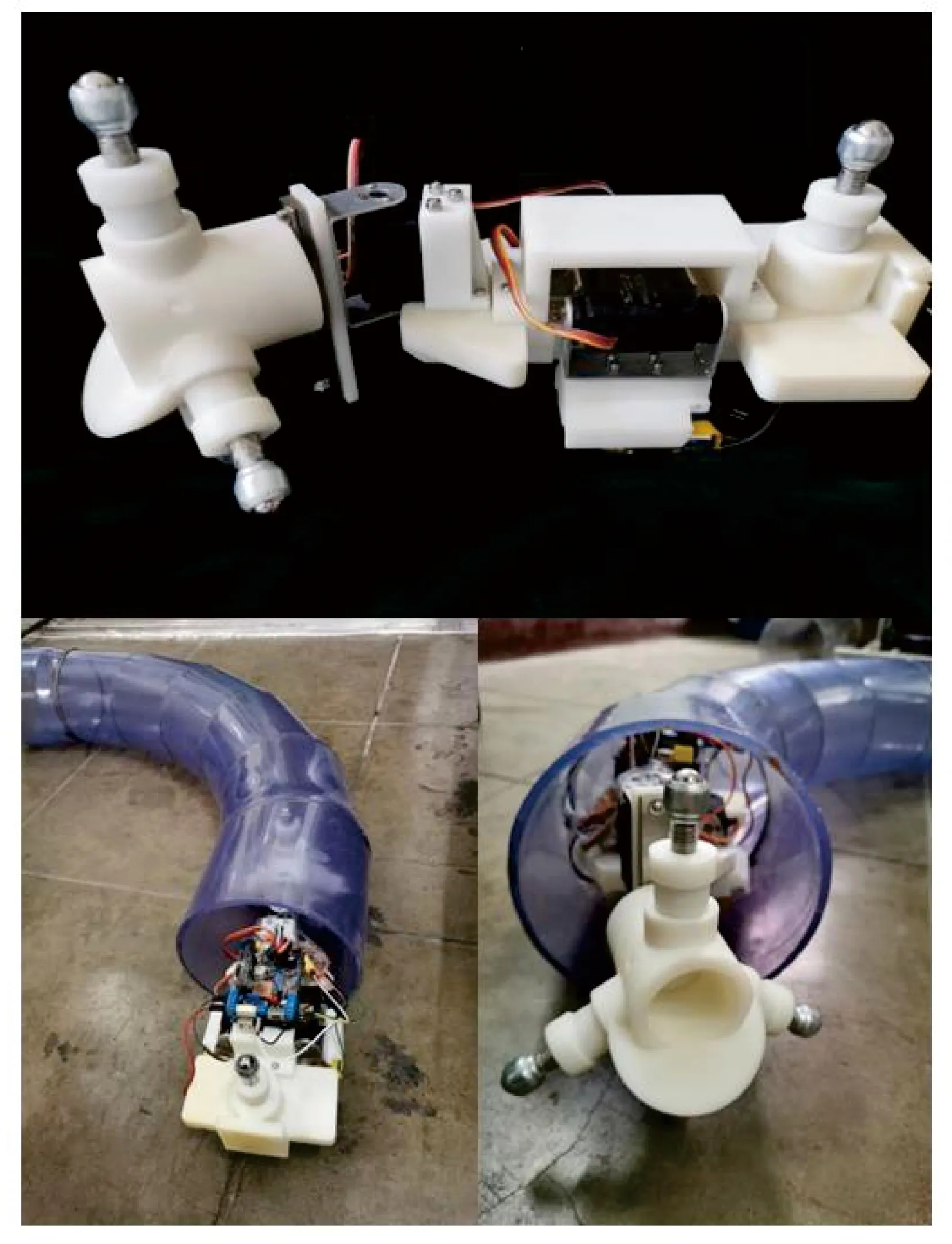

建立直輪式管道泄漏檢測機器人模型,首先設定兩個調角舵機之間的夾角以適應管徑,然后將機器人放入直徑170 mm直管和轉彎半徑為450 mm彎管組成的管道中,對機器人彎管通過性進行試驗驗證。試驗平臺如圖10所示。

圖10 機器人試驗平臺Fig.10 Testing platform of robot

用秒表測出機器人過彎管所需時間,如表1所示。從表1可以看出,機器人在管道中的爬行時間總大于仿真結果。這是因為仿真在理想的狀況下進行,而試驗時輪子與管壁之間的摩擦力比仿真情況大,同時也存在機器人裝配誤差的影響。試驗發現,機器人能夠通過設置的彎管,沒有出現卡死現象,證明機器人尺寸設計合理。

表1 機器人過彎試驗數據Table 1 Elbow passing test data of robot

5 結 論

(1)提出的直輪式管道泄漏檢測機器人檢測系統與驅動系統共同連接在底盤骨架上,并使用驅動輪驅動,具有結構簡單、操作方便、綜合性價比高的優勢。該機器人具有一定的適應能力,增強了機器人過彎時的穩定性和可靠性。

(2)對機器人過彎行為進行仿真,得到了直輪式管道泄漏檢測機器人質心的運動軌跡,并得出底盤骨架質心的位移曲線,發現Y軸方向有向下的位移,X軸和Z軸為非運動方向,不產生位移。

(3)機器人過彎時內輪速度v1和外輪速度v2的變化趨勢不同,v2先增大后減小,v1持續減小,v2與機器人質心位移的變化趨勢大體相同。