解決3號噴氣燃料懸浮物問題采取的措施

李 杰,王 翀,賈成華

(1.沈陽質量監督站,遼寧沈陽110000;2.成都質量監督站,四川成都610000;3.北京質量監督站,北京100071)

噴氣發動機燃料是石油產品中需要控制指標最多、質量要求最為嚴格的產品。按照生產方法分為直餾和2次加工噴氣燃料;按餾分的寬窄、輕重分為寬餾分型、煤油型、重煤油型。中國于1956年開始研制噴氣燃料,當時完全參照原蘇聯TC-1,之后根據國內氣候條件及原油性質的特點及后備燃料的需求,也參照美、英等西方國家的相關標準,逐步制訂了中國噴氣燃料標準,目前共有6個標號。用量最大、用途最廣的為3號煤油型噴氣燃料,其國家標準代號是GB 6537-2018。

中國石油某公司生產的3號噴氣燃料,一直采用直餾加氫精制工藝,裝置始建于1979年,為原15×104t/a重整—柴油加氫聯合裝置的1部分,裝置1980年建成后未投產,1996年5月根據內部生產需要將該裝置改為15×104t/a的焦化蠟油加氫裝置,2003年企業將柴油加氫裝置改造成航煤加氫裝置,裝置設計處理能力為20×104t/a,設計開工時數為8 000 h/a,主要處理大慶和遼河直餾煤油,來脫除航煤中的硫醇硫和部分硫化物[1]。

1 裝置技術協議指標

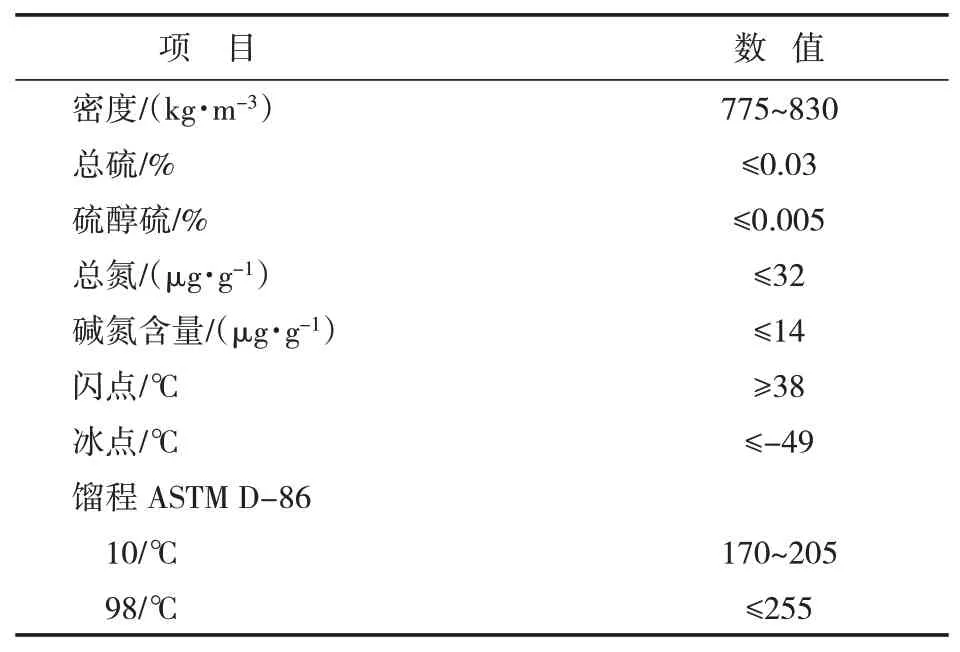

1.1 裝置物料情況

裝置物料情況見表1。

表1 裝置物料情況

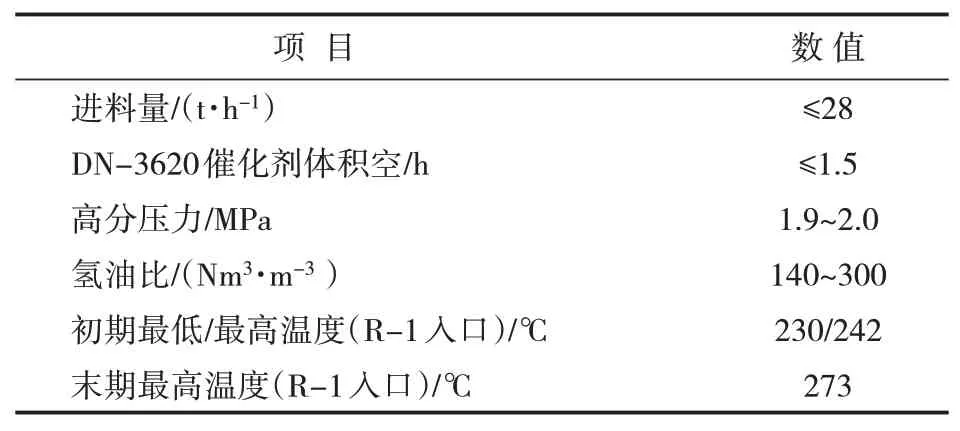

1.2 裝置工藝操作條件

裝置的工藝操作條件見表2。

表2 裝置工藝操作條件

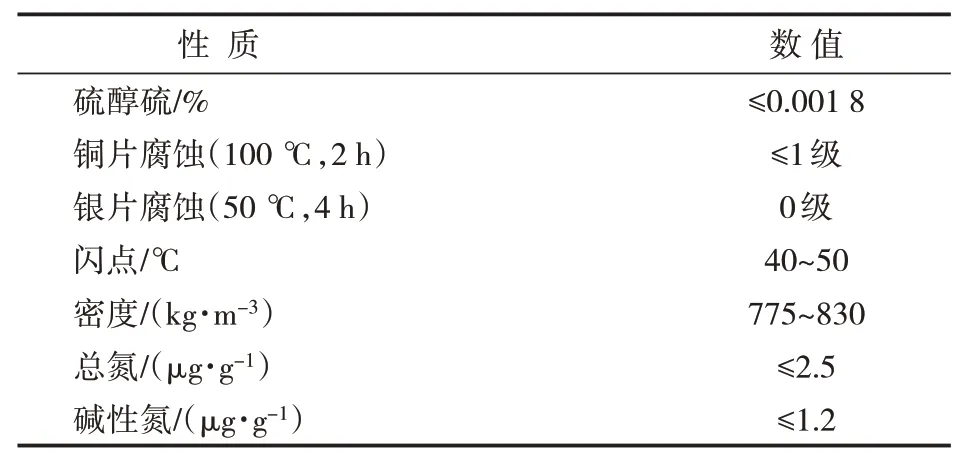

1.3 航煤產品質量指標

航煤的產品質量指標見表3。

表3 航煤產品質量指標

2 懸浮物問題

中航油駐某企業辦事處在組織發運16車3#噴氣燃料時發現有懸浮物,卸油化驗后其它理化指標均合格,多次裝車仍出現同樣問題,懸浮物問題會給噴氣燃料的正常使用帶來極大的問題[2-4]。通過跟蹤觀察分析,發現懸浮物大致分為3種類型:長纖維毛(長5~10 mm)、短纖維毛(長1~2 mm)、“小亮點”雜質(直徑1 mm),靜置后均能沉降。

對懸浮物分析發現航煤中絲狀物為人造纖維,不能排除有纖維漂浮物通過呼吸口進入儲罐,并且穿過過濾器進入槽車。同時,研究院對在342#罐進行檢查,發現罐內人孔附近、浮盤上方的罐壁、罐壁與浮盤交接處均發現纖維毛,大部分與楊、柳絮相似,少部分與航煤槽車中纖維毛相似。

3 原因分析

3.1 原油的影響

1~4月,蒸餾裝置用大慶、卡賓達原油煉制時未發現明顯懸浮物;4月28日改用尼羅、大慶原油混合生產,成品油進341#、343#罐后發現懸浮物;6月初在餾出口過濾前后均發現懸浮物。6月20改用大慶原油,餾出口過濾前沒有再出現。據查尼羅原油粘度、凝固點、酸值等普遍高于卡賓達,懷疑與原油及工藝導致堿氮等含量升高有關[5]。

3.2 洗槽的影響

洗槽站原來使用的通風筒為帆布材質,有的風筒有破損;擦車所用的抹布為多次清洗循環使用,抹布破損嚴重;吹風設備未加過濾網,洗車時有可能帶入楊、柳絮。

3.3 管理的影響

通過3個多月跟蹤分析,發現企業在3#噴氣燃料的生產、調合、儲運、化驗等環節存在原油調整變化通報不夠及時,添加劑儲存及加劑管理不夠規范,過濾器更換、使用不夠規范(濾芯安裝清掃不到位、定期排塵制度不夠落實),罐區定期切水制度落實不夠到位,成品罐清掃不夠徹底等問題。

4 整改措施

4.1 洗槽環節

針對銑槽站在罐車特洗時方法簡單、通風筒破損、抹布破舊、洗槽登統計不夠規范等問題,積極尋訪先進企業特洗方法,采取了增加洗滌劑刷洗、更新抹布、嘗試用面沾、改進通風設施(更換破損風筒和加裝風筒過濾網)、增加抽真空等辦法。

4.2 過濾環節

中國石油《軍工配套產品質量管理規定》中要求,濾芯更換周期應嚴格執行關于“每隔0.5 a或壓差達到0.1 MPa時進行更換”。企業現用的過濾器從航煤加氫裝置餾出口至裝車棧橋共有3級過濾。為解決問題,先后7次更換裝車棧橋過濾器,將精度10μm提高至1μm,并堅持每天打開過濾器排污口“放水”、“放油”,裝車時適當降低流速(降至150 t/h),減輕對新濾芯的沖擊。

4.3 儲運環節

企業3#噴氣燃料儲存共有10個罐,自出現懸浮物問題后,先后5次分別在337#、338#、339#、341#、342#等罐中發現長、短“毛毛”等絮狀物,個別罐有水機雜。為解決問題,企業著手對成品罐逐個進行清洗,重點清洗罐內浮桶、內浮盤與罐壁連接處等部位。同時,在調合車間加劑室安裝紗窗,防止柳絮等外來植物纖維飛入。

5 結束語

(1)纖維能把已經纏繞成團的絮狀懸浮物勾連在一起,形成更大團的絮狀懸浮物。

(2)過濾器更換新濾芯前,要使用油料浸泡一段時間,將濾芯表面附著的纖維絲等浸泡下來。

(3)落實好儲運系統清洗工作,重點清洗罐內浮桶、內浮盤與罐壁連接處等部位。