自動生產線中料位記憶功能的開發應用

邵卿

通用技術集團大連機床有限責任公司 遼寧大連 116620

1 開發背景

隨著現代工業技術的進步與發展,自動生產線早已廣泛應用于機械、制造、化工、印刷、汽車、食品等行業。自動生產線不僅改善了勞動條件,減輕工人的勞動強度,而且能夠確保生產安全,提高勞動生產率和產品質量,同時能降低能源及原材料的損耗,節省輔助加工時間,最終降低產品制造成本。為了響應國家節能的要求,自動化生產線增加了有工件時加工,無工件時待機的功能,同時自動化生產線的應用范圍增加也相應的產生了一些問題:1.有些加工工序由于位置緊湊,不適合增加料位開關;2.自動生產線自動運行一段時間后,料位開關本身出現故障或料位開關固定位置松動,導致信號出錯,甚至漏序斷刀等等;3.斷電或機床發生故障時,工件狀態確定不了導致二次加工,浪費了能源。為了解決這些問題,在程序中開發了料位記憶功能。

2 料位記憶原理

料位記憶功能是通過程序的處理,在自動化生產線中各個存放工件的位置上生成一個軟開關位,軟開關位的接通和斷開狀態表示工件的有無狀態。首先在自動生產線的進料位置處,根據工件的料位開關形態設定料位記憶功能的初始值;然后通過編寫程序實現自動化生產線運行時,工件的移動導致的各個存放工件位置的軟開關狀態的改變,最終記錄了自動化生產線中各存放工件位置的軟開關形態。

3 具體PLC 實例方法

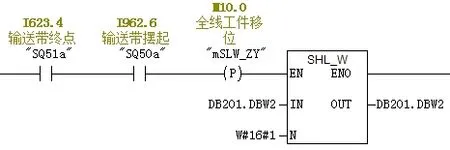

自動化生產線中工件的移動主要通過輸送裝置,如輸送帶、桁架機械手、機器人等等。本文主要闡述通過輸送帶輸送工件的方式來開發料位記憶功能的方法。某一項目的自動生產線采用輸送帶輸送工件,控制器采用西門子PLC,選用移位功能塊SHL_W進行編程。由這種功能實現的料位記憶信號需要機床斷電后仍然存在,因此使用DB塊進行編程處理。

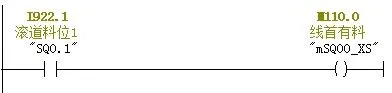

先用線首料位開關對料位記憶初始值進行賦值。

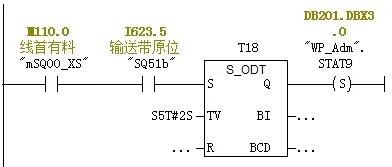

通過輸送帶的移動對料位記憶功能中的值進行移位。

當料位記憶功能中的功能位狀態為“1”時,此功能位對應的自動化生產線中的相應位置有工件;功能位狀態為“0”時,此處實際位置無工件。因此料位記憶功能可看作軟件開關,根據其狀態可知生產線中每個存放工件位置有無工件。具體編程應用時,將單機料位開關與料位記憶功能一起處理,做軟件料位使用。當二者狀態相同時,判定自動化生產線中工件狀態正確,二者狀態不同時,判定工件狀態錯誤,報警,激活預停指令,使機床下一次循環停止運行。

在人機界面中增加“料位記憶”功能畫面,通過人機畫面可監控、修改料位記憶功能狀態。通過查看料位記憶功能狀態可實時掌控自動化生產線中工件的狀態。當出現報警時,將畫面上記錄的料位記憶功能位狀態與實際位置處的工件狀態進行比對,可迅速找出是實際位置中工件狀態不符,還是料位記憶功能位的故障。

4 結語

通過料位記憶功能的開發,無需增加硬件成本,僅通過程序就實現了自動化生產線中料位記憶與料位開關的冗余控制,解決了生產線加工過程中的漏序問題,避免了自動生產線發生故障恢復后的二次加工問題,使有工件加工,無工件待機的生產方式得以實施,既保障了生產的順利進行,也實現了生產單位節能的需求。