振動拌和水泥穩定碎石基層路用性能

毋存糧 吳靖江 尚康寧 時海霞 殷衛永

摘 要:為明確水泥穩定碎石基層混合料振動拌和效果,通過力學性能試驗與耐久性試驗,對比分析振動拌和與普通拌和兩種拌和方式的混合料性能。結果表明:與普通拌和方式的水泥穩定碎石混合料相比,在7、28、60 d齡期時,振動拌和的水泥穩定碎石混合料力學性能均提高,平均增長幅度10%;振動拌和混合料平均干縮系數減小5%,平均溫縮系數減小2.3%,凍融循環后強度比提高5%;在應力比為0.5、0.6和0.7時,振動拌和成型混合料疲勞壽命分別約為普通拌和的1.2倍、1.4倍和1.5倍。

關鍵詞:道路工程;振動拌和;水泥穩定碎石基層;路用性能

中圖分類號:U414文獻標識碼:A文章編號:1003-5168(2021)01-0123-04

Abstract: In order to clarify the effect of vibration mixing of cement stabilized macadam base mixture, through mechanical property test and durability test, the mixture performance of vibration mixing and ordinary mixing was compared and analyzed. The results show that compared with the ordinary mixing cement stabilized macadam mixture, the mechanical properties of the vibration mixing cement stabilized macadam mixture are improved at the age of 7d, 28d and 60d, with an average increase of 10%. The average drying shrinkage coefficient of the vibration mixing mixture is reduced by 5% and the average temperature shrinkage coefficient is reduced by 2.3%. The strength ratio after freeze-thaw cycle is increased by 5%. When the stress ratio is 0.5, 0.6 and 0.7, the fatigue life of the vibration mixing mixture is about 1.2 times, 1.4 times and 1.5 times of that of the ordinary mixing mixture, respectively.

Keywords: road engineering;vibration mixing;cement stabilized macadam base;road performance

半剛性基層由于強度高、承載能力強、板體性好等優點,成為目前我國高速公路主要的路面基層形式[1]。半剛性基層主要采用水泥穩定碎石材料,施工過程中通常采用以強制攪拌方式為主的連續式強制攪拌機,當這種攪拌方式的轉速較快時,離心力作用會使物料附著在筒壁上,且水泥穩定碎石混合料中各成分由于慣性不同,被攪拌葉片以不同的速度拋離,造成混合料離析[2-3]。為克服這種普通強制攪拌方式的缺點,振動拌和方式目前被逐步推廣應用。振動拌和技術通過在攪拌裝置上安裝激振器使設備拌和與振動作用同時進行,團聚的細小水泥顆粒在顫振作用下分散成更小的水泥微粒,從而更均勻地分布在骨料表面。同時,振動能量使拌和料運動速度和有效碰撞次數增加,粗骨料表面被細集料及水泥更緊密包裹,顯著提高水泥穩定碎石混合料攪拌的宏觀與微觀均勻性[4-6]。

本研究依托某國道改擴建項目,對比分析振動拌和方式與普通拌和方式成型的水泥穩定碎石混合料力學性能及耐久性,以期為相關工程應用提供參考。

1 原材料及試驗方法

1.1 原材料

水穩碎石混合料包含20~30 mm、10~20 mm、5~10 mm三種規格的粗集料和細集料0~5 mm石屑。粗細集料性能均滿足《公路路面基層施工技術細則》(JTG/T F20—2015)要求。分別在采用振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石拌和站取樣進行相關試驗。

為消除級配、水泥用量對試驗結果的影響,普通拌和與振動拌和水泥穩定碎石均選用《公路路面基層施工技術細則》(JTG/T F20—2015)中C-B-3級配,兩個拌和站所用原材料及集料合成級配均相同,合成級配如表1所示。

1.2 試驗方法

1.2.1 力學性能試驗。參照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009),分別取振動拌和與普通拌和兩種不同拌和方式的水穩混合料,并成型無側限抗壓強度、劈裂強度、抗彎拉強度和抗壓回彈模量對應的試件,養生至7、28、60 d齡期,測試對應的力學性能,試驗設備為MTS萬能試驗機。

1.2.2 耐久性試驗

1.2.2.1 干縮與溫縮試驗。參照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009)T0854和T0855進行干縮與溫縮試驗,干縮試驗監測31 d,溫縮試驗溫度梯度為35、25、15、5、-5 ℃。

1.2.2.2 凍融循環試驗。參照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009)T0858進行凍融循環試驗,凍融循環次數為5次。

1.2.2.3 疲勞性能試驗。參照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009) T0856,采用MTS萬能試驗機對尺寸為400 mm×100 mm×100 mm、齡期為28 d的中梁進行四點彎曲疲勞試驗。荷載控制模式為應力控制方式,施加荷載為連續的Havesine波,荷載標準頻率為10 Hz,應力比分別采用0.5、0.6和0.7。

2 試驗結果分析

2.1 力學性能

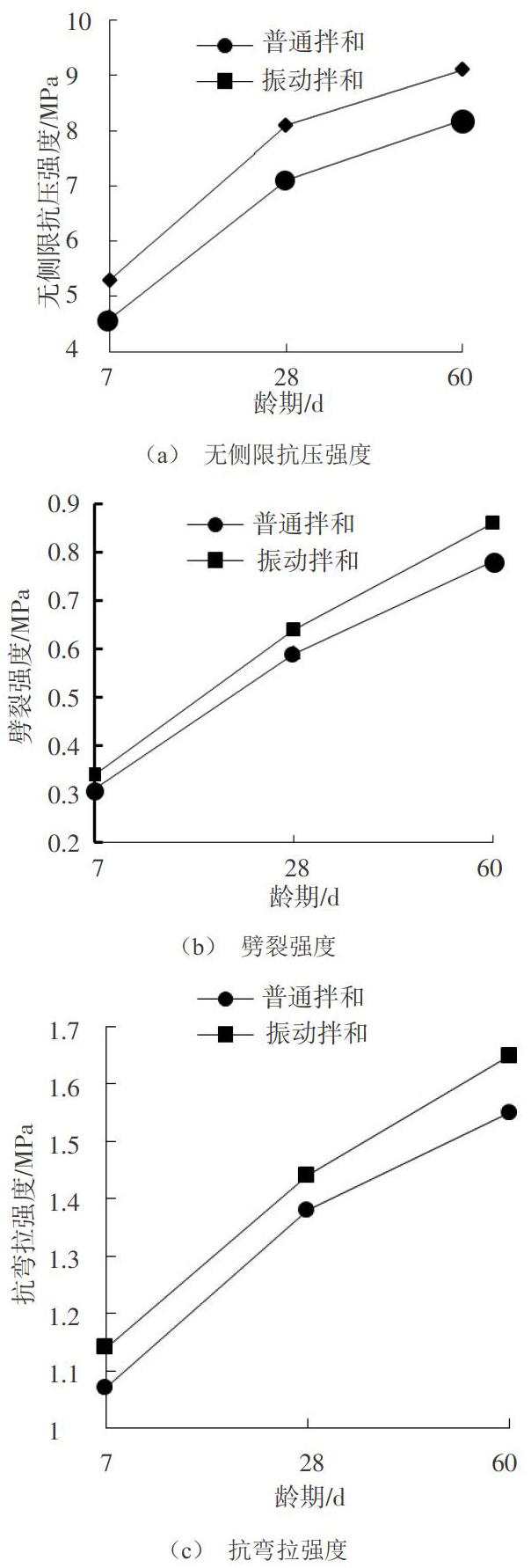

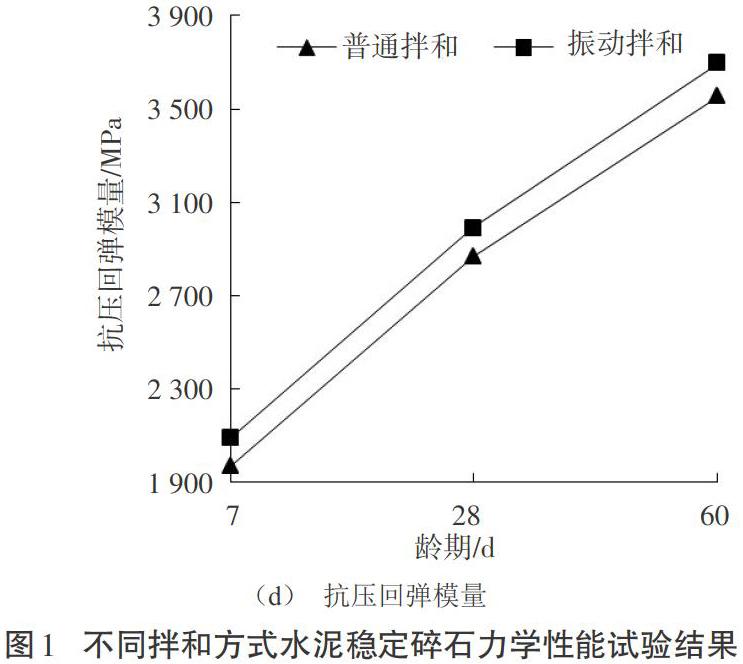

振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石基層混合料力學強度試驗結果如圖1所示。

由圖1可知,兩種不同拌和方式的水泥穩定碎石混合料的力學強度均隨齡期的增長而增大;抗壓強度、劈裂強度和抗彎拉強度從7 d到28 d齡期增長幅度較大,從28 d齡期到60 d齡期增長幅度較小。在7、28、60d 齡期時,振動拌和的水泥穩定碎石基層混合料比普通攪拌的水泥穩定碎石混合料,無側限抗壓強度分別提高15.2%、14.1%、10.9%,劈裂強度分別提高9.7%、8.5%、10.3%,抗彎拉強度分別提高6.5%、4.3%、6.5%,抗壓回彈模量分別提高6.0%、4.4%、4%。

振動拌和成型的水泥穩定碎石混合料在不同齡期的力學性能均優于普通拌和成型的混合料,平均增長幅度為10%,表明振動拌和成型方式明顯優于普通拌和成型方式。這主要是由于振動作用一方面能夠打散包裹在水泥團外表面的水膜,增大水泥顆粒在混合料中的分散性;另一方面,可提升集料的運動速度及集料顆粒之間的碰撞頻率,利于水泥在集料顆粒表面分散均勻,使水泥更均勻地裹覆在集料表面,從而增強水泥與集料之間的黏結,提升界面過渡區的強度,減少脆弱斷裂面,使混合料形成均勻的牢固整體。

2.2 耐久性

2.2.1 溫縮與干縮性能。水泥穩定碎石材料雖然有良好的結構強度與板體性,但也容易收縮開裂引起反射裂縫。水穩碎石基層開裂的原因主要包括干縮開裂和溫縮開裂。水泥穩定碎石材料的收縮性能是反映其抗裂性能的重要指標,也能反映水泥穩定碎石基層的耐久性[7]。振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石基層混合料干縮試驗和溫縮試驗結果如圖2所示。

由圖2可知,振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石混合料干縮系數隨干縮時間增加逐漸增大。7 d齡期之前干縮系數增長較快,之后增長緩慢。振動攪拌水泥穩定碎石混合料干縮系數比普通攪拌的混合料干縮系數減小約5%。兩種不同拌和方式的水泥穩定碎石混合料溫縮系數先減小后增大,在5 ℃時達到最小值。振動拌和水泥穩定碎石混合料試件在各溫度區間的溫縮系數均小于普通拌和成型的試件,振動拌和試件溫縮系數平均值比對應的普通拌和試件降低了2.3%。可見,采用振動拌和技術能減小水泥穩定碎石基層干縮和溫縮,提高抵抗收縮變形的性能。

應用振動拌和技術能抑制水泥穩定碎石的干縮和溫縮,主要是由于振動攪拌使水泥穩定碎石混合料顆粒運動劇烈,增強了混合料的對流與擴散運動,使細集料均勻地裹覆在粗集料表面,降低了由于混合料離析產生的裂縫,同時打散了粗集料表面的水膜,降低了水灰比,使界面結合處被C-S-H填充,形成致密的結構,增強了混合料的抗裂性能。

2.2.2 抗凍性能。振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石基層混合料凍融試驗結果如表2所示。

由表2可知,振動拌和與普通拌和兩種不同方式成型的水泥穩定碎石混合料試件經5次凍融循環后,無側限抗壓強度均較未經過凍融循環的試件下降。這主要是由于凍融循環時存在較多水分滯留在試件內部孔隙中,水在低溫結冰時產生較大的凍脹應力,破壞了試件的整體結構和內部的聯結作用力。與普通拌和成型的試件相比,振動拌和成型的試件凍融循環后強度比提高了4.5%,表明振動拌和成型的試件具有更好的抗凍融性能。這主要是由于振動拌和能清潔集料表面粉塵,減少由于粉塵導致集料之間黏結力下降產生裂紋,且振動作用能將水泥膠團打散,使其均勻地分布在混合料中,細集料與水泥組成的膠漿均勻裹覆在粗集料表面,使水泥穩定碎石混合料不易產生離析,更加密實均勻。

2.2.3 疲勞性能試驗。振動拌和與普通拌和兩種不同拌和方式的水泥穩定碎石基層混合料疲勞試驗每組進行三個平行試驗,試驗結果如表3所示,受試件本身材料不均勻及疲勞壽命的影響,試驗結果存在一定的離散性。采用韋伯分布(Weibull distribution)對試驗結果進行檢驗。以疲勞壽命Ni的對數為橫坐標,以不同保證率p的對數-ln(ln1/p)為縱坐標,若Ni與-ln(ln1/p)之間具有較好的線性關系,則疲勞壽命服從韋伯分布。回歸圖如圖3所示,在圖3中,以疲勞壽命[Ni]的對數為橫坐標,以不同保證率[p]的對數-ln(ln1/[p])為縱坐標,若[Ni]與-ln(ln1/[p])之間具有較好的線性關系,則疲勞壽命服從韋伯分布。回歸方程如表4所示。由表4分析可知,回歸系數均在0.9以上,滿足韋伯分布。利用韋伯分布統計分析疲勞壽命,如表5所示。

由表5可知,在不同應力比下,振動拌和混合料成型試件的疲勞壽命均高于普通拌和混合料成型的試件。在應力比為0.5、0.6和0.7時,振動拌和水泥穩定碎石混合料疲勞壽命分別約為普通拌和的1.3倍、1.4倍和1.9倍,表明振動拌和水泥穩定碎石混合料耐疲勞性能明顯優于普通拌和的混合料。

3 結論

通過上述對振動拌和與普通拌和兩種方式成型的水穩混合料力學性能及耐久性的研究,主要得出以下結論:

①在7、28、60 d齡期時,振動拌和的水泥穩定碎石基層混合料力學性能均優于普通拌和的水泥穩定碎石混合料,平均增長幅度約10%。

②與普通攪拌的水泥穩定碎石混合料相比,振動拌和的水泥穩定碎石基層混合料平均干縮系數減小5%,平均溫縮系數減小2.3%;5次凍融循環后強度比提高5%。

③在應力比為0.5、0.6和0.7時,振動拌和成型水泥穩定碎石混合料疲勞壽命分別約為普通拌和的1.2倍、1.4倍和1.5倍,表明振動拌和方式成型的水穩混合料耐疲勞性能明顯優于普通拌和方式成型的混合料。

參考文獻:

[1]蘭偉偉.高速公路半剛性基層瀝青路面的耐久性影響分析[J].公路交通科技(應用技術版),2020(9):131-133.

[2]鄭世倫,李鴻,梁旭之,等.不同拌和工藝的水泥穩定碎石基層路用性能試驗研究[J].公路交通技術,2020(5):24-31.

[3]張海濤,梁爽,楊洪生.水泥穩定碎石振動攪拌技術與性能研究[J].科學技術與工程,2017(21):303-306.

[4]張良奇,孔鮮寧,馮忠緒.水泥穩定碎石振動攪拌裝置的研制及工業試驗[J].廣西大學學報(自然科學版),2015(5):1155-1161.

[5]王冠凱,趙月平,韓永紅,等.振動拌和骨架密實水泥穩定碎石基層強度規律試驗研究[J].公路,2019(4):68-71.

[6]張海濤,梁爽,楊洪生,等.基于室內振動攪拌的水泥穩定碎石性能研究[J].中國公路學報,2018(8):58-65.

[7]張懷志,楊帆,楊野.不同類型水泥穩定碎石溫縮系數對比試驗[J].沈陽建筑大學學報(自然科學版),2020(2):323-329.