Al-4B中間合金對AZ31鎂合金晶粒尺寸和力學性能的影響

賴春明,譚海林,陳 靜,李昭贊

(1.湖南化工職業技術學院機電工程學院,株洲 412011;2. 中南大學材料科學與工程學院,長沙 410083;3.廣東肇慶愛龍威機電有限公司,肇慶 526638)

0 引 言

鎂合金具有密度小、比強度高、電磁屏蔽性能好、彈性模量大、散熱性好、生物相容性和可降解性優良等優點,且鎂在地殼中的含量相對豐富,具有易于回收利用的特點,符合新時代對材料輕量化、綠色化的要求[1-3]。此外,鎂合金還具有較低的比熱容和熔化潛熱,這2種特性使其適應于各種鑄造工藝,從而大大降低了制造過程中的能耗。上述優點使得鎂合金在電子產品、汽車與軌道交通、航空航天和生物醫用等領域都具有非常廣泛的應用前景,在促進節能減排、綠色環保等方面意義重大。但是鎂合金是密排六方結構,其變形能力相比其他常見金屬材料較差,塑性加工性能不好,這極大地限制了其應用。為了改善鎂合金的性能,研究人員開發了合金化[4-5]、細化晶粒[6-8]、復合增強[9-11]及熱處理[12-14]等多種方法,其中細化晶粒因在提高合金強度的同時,還能保持其良好的塑性和韌性,使其獲得優良的綜合力學性能,從而成為一種常用的改善性能的方法。

細化晶粒的途徑有很多種,其晶粒細化的機理也有很大的差異。在固態成型工藝中,主要通過大塑性變形,如累積疊軋、等通道轉角擠壓技術等使晶粒細化;在液態成型工藝中,主要通過提高形核率和抑制晶粒長大來達到細化晶粒的目的。由于鎂合金鑄造性能良好,其成型過程以液態成型為主,因此尋找合適的鎂合金晶粒細化劑和有效的加工方法是拓展鎂合金應用范圍的重要途徑。AlB2具有較高的熔點和硬度,且為密排六方結構,其(0001)面與α-Mg基面之間的錯配度僅為6.2%,其彌散分布時可以作為異質核心,提升形核率,從而細化鎂合金的鑄態組織[15]。目前常用Al-4B和Al-3B兩種中間合金來獲得AlB2顆粒,其中Al-3B中間合金對鎂合金[16-17]、鋁合金[18]鑄造組織的影響已有相關報道,但是有關Al-4B中間合金對鎂合金組織影響的研究報道較少。因此,作者通過熔融鋁與KBF4鹽反應制備了Al-4B中間合金,研究了不同含量Al-4B中間合金作為孕育劑對AZ31鎂合金晶粒尺寸和力學性能的影響,分析了Al-4B中間合金的強化機理,討論了AZ31鎂合金晶粒尺寸與力學性能之間的關系。

1 試樣制備與試驗方法

試驗用AZ31鎂合金的化學成分如表1所示。采用KBF4與熔融鋁在電阻爐中反應制備Al-4B中間合金,二者的質量比為0.6。先將鋁在坩堝中熔化,并升溫至反應溫度800 ℃,然后分批加入KBF4,攪拌熔體使其均勻混合。將熔體保持約1 h待其充分反應后,撇去熔體上的渣滓,澆注后獲得固態Al-4B中間合金。采用電阻爐熔煉AZ31鎂合金,待其熔化后,溫度保持在740 ℃;稱取質量分數分別為0.5%,0.8%,1.0%,1.5%,2.0%的Al-4B中間合金,用鋁箔包好后慢慢浸入AZ31鎂合金熔體中并攪拌約10 min至混合均勻;將熔融金屬倒入預熱模具中,得到尺寸為φ20 mm×150 mm的圓柱體鑄件,在澆注過程中進行硫磺噴粉以避免熔化物燃燒。在鑄件上截取尺寸為φ15 mm×15 mm的試樣,對其進行400 ℃×1 h固溶處理,以便觀察晶界并分析晶粒尺寸。將未添加Al-4B中間合金(質量分數0%)采用上述步驟制備得到的試樣作為對比試樣。

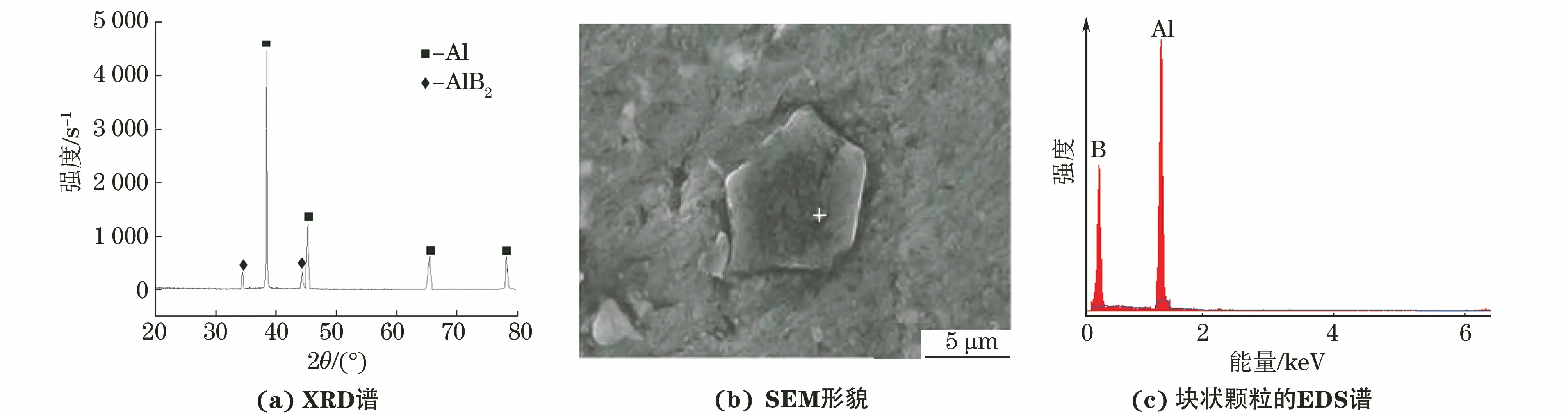

表1 AZ31鎂合金的化學成分(質量分數)

采用Phillips PW-1710型X射線衍射儀(XRD)對中間合金的物相組成進行分析,采用銅鈀,Kα射線,電壓為40 kV,電流為20 mA,掃描范圍為20°80°。采用JSM 35C型掃描電鏡(SEM)觀察中間合金的微觀形貌,并采用SEM附帶的能譜儀(EDS)對微區化學成分進行分析。在鑄態和固溶態試樣上截取金相試樣,經打磨、拋光,用苦味酸+乙醇+乙酸(體積比為5…5…100)溶液腐蝕后,采用Leica DM ILM型光學顯微鏡觀察顯微組織,采用線性截距法測量3個視野的晶粒尺寸求平均值。采用排水法測得鑄態合金的密度,理論密度根據合金的化學成分以及Al-4B中間合金的質量分數計算得到,通過理論密度與實測密度的差值除以理論密度來計算孔隙率。采用401MVDTM型數顯顯微維氏硬度計測硬度,壓頭為136°金剛石四棱錐壓頭,載荷為1.96 N,保載時間為10 s;按照ASTM E8M-04,在鑄態合金上截取標距為80 mm的拉伸試樣,采用MTS 810型萬能拉伸試驗機進行室溫拉伸試驗,拉伸速度為6 mm·min-1,每組試樣測5次取平均值。采用LEO 1530 VP型掃描電鏡觀察析出物形貌和拉伸斷口形貌,并采用EDS進行微區成分分析,加速電壓為15~30 kV。

2 試驗結果與討論

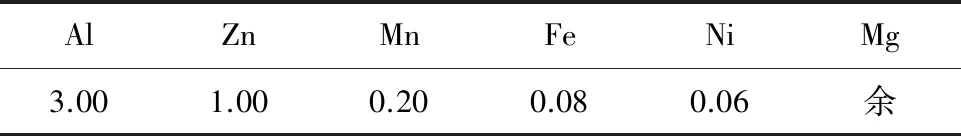

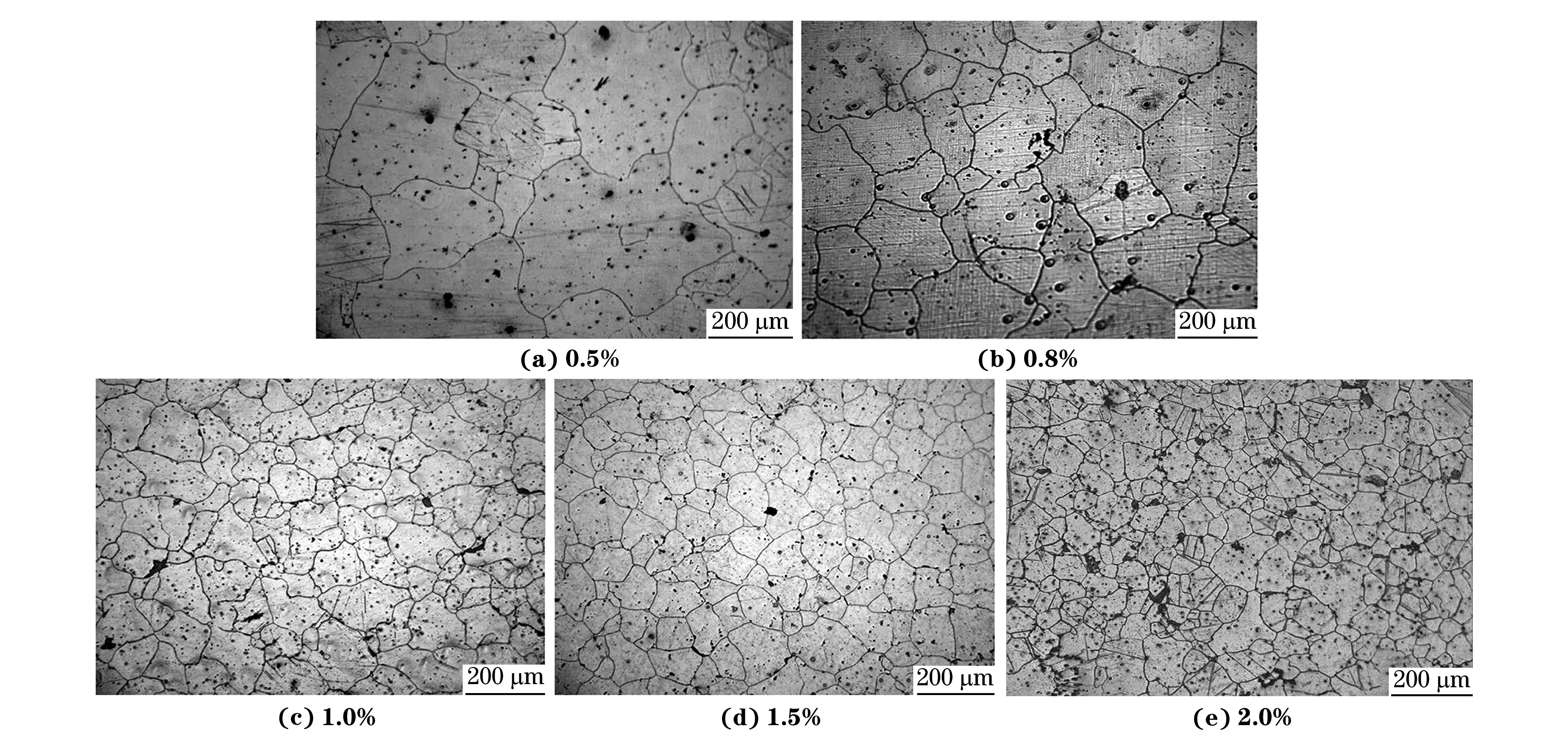

2.1 Al-4B中間合金的物相組成與形貌

由圖1可以看出:Al-4B中間合金由硼化鋁(AlB2)和α-Al相組成,基體上分布著呈多邊形的AlB2塊狀顆粒。熔融鋁與KBF4鹽發生反應時,KBF4鹽中的硼被鋁還原出來,形成AlB2分散在鋁熔體中[15]。

圖1 Al-4B中間合金的XRD譜、SEM形貌和塊狀顆粒的EDS譜Fig.1 XRD pattern (a), SEM morphology (b) and EDS spectrum of bulk particle (c) of Al-4B master alloy

2.2 Al-4B中間合金對AZ31鎂合金顯微組織的影響

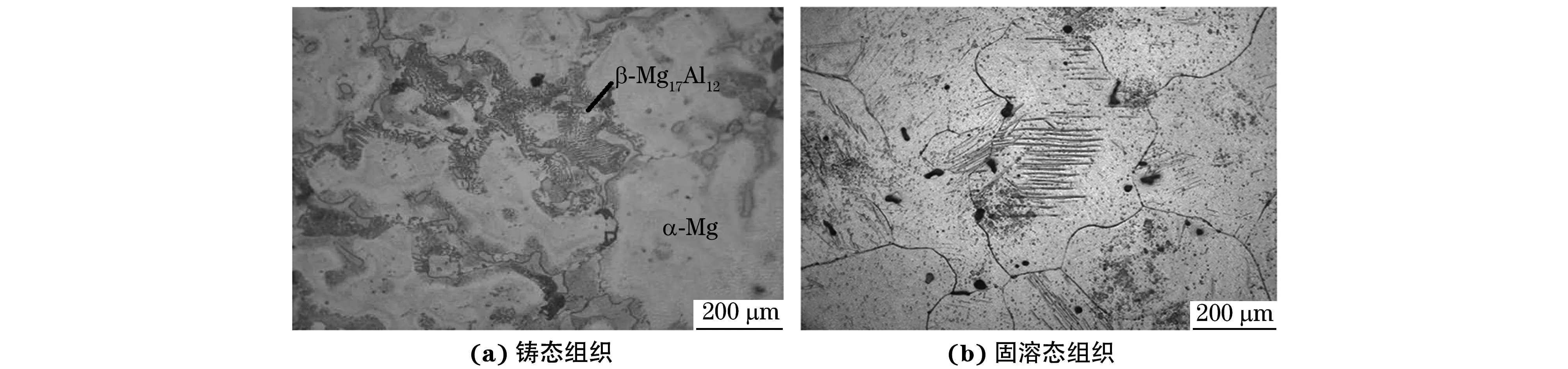

由圖2結合XRD分析可以看出:未添加Al-4B中間合金時,AZ31鎂合金主要由α-Mg相和β-Mg17Al12相組成;固溶處理后,β-Mg17Al12相基本溶解,晶界清晰可辨,統計得到其平均晶粒尺寸約為470 μm。

圖2 未添加Al-4B中間合金時AZ31鎂合金鑄態和固溶態的顯微組織Fig.2 Microstructures of AZ31 magnesium alloy without Al-4B master alloy at cast state (a) and solution state (b)

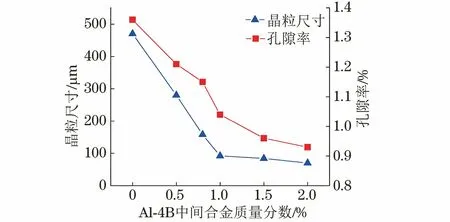

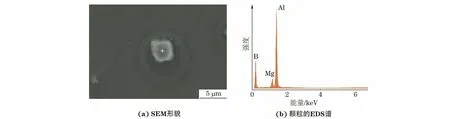

由圖3可以看出:經固溶處理后,添加Al-4B中間合金的AZ31鎂合金中α-Mg晶粒清晰可辨,隨著Al-4B中間合金添加量的增加,AZ31鎂合金的晶粒尺寸減小。由圖4可以看出,當Al-4B中間合金質量分數低于1.0%時,晶粒尺寸降低幅度較大,添加Al-4B中間合金的最佳質量分數為1%,此時晶粒細化效果最明顯,而當超過此含量后,繼續增加Al-4B中間合金含量對晶粒細化效果的提升有限;隨著Al-4B中間合金添加量的增加,孔隙率變化趨勢與晶粒尺寸的變化規律基本一致。添加Al-4B中 間合金在細化鑄造組織晶粒的同時,還有助于提高晶粒尺寸的均勻性。

圖3 添加不同質量分數Al-4B中間合金的AZ31鎂合金固溶處理后的顯微組織Fig.3 Micorstructures of AZ31 magnesium alloy with different mass fractions of Al-4B master alloy after solution treatment

圖4 AZ31鎂合金晶粒尺寸和孔隙率隨Al-4B中間合金含量的變化曲線Fig.4 Curves of grain size and porosity of AZ31 magnesium alloy vs Al-4B master alloy content

由圖5可以看出:添加質量分數2%中間合金的AZ31鎂合金組織中α-Mg相的中心區域存在微小顆粒,經EDS譜分析可知該顆粒為AlB2顆粒。多晶材料的晶粒大小主要取決于熔體中潛在晶核的數量以及固/液界面處的熱過冷度和成分過冷度[19-20]。通過添加Al-4B中間合金引入的AlB2顆粒使得固/液界面處不會形成很強的成分過冷,AlB2顆粒作為一種有效的形核核心,提高了熔體的形核速率。初生的α-Mg在熔體中圍繞著強形核顆粒形核,并均勻地長大,因此最終形成的α-Mg晶粒的中心區域通常會出現有效的形核顆粒。Al-4B中間合金對AZ31鎂合金的晶粒細化作用主要與AlB2顆粒能促進非均勻形核,從而提升形核速率有關。在固液相變過程中形核核心越多,越有利于結晶凝固過程中剩余液態金屬的均勻消耗而使孔隙率降低,因此隨著Al-4B中間合金添加量增加,AZ31鎂合金的孔隙率降低。

圖5 添加質量分數2% Al-4B中間合金的AZ31鎂合金的SEM形貌和顆粒的EDS譜Fig.5 SEM morphology (a) and EDS spectrum of particle (b) of AZ31 magnesium alloy with 2wt% Al-4B master alloy

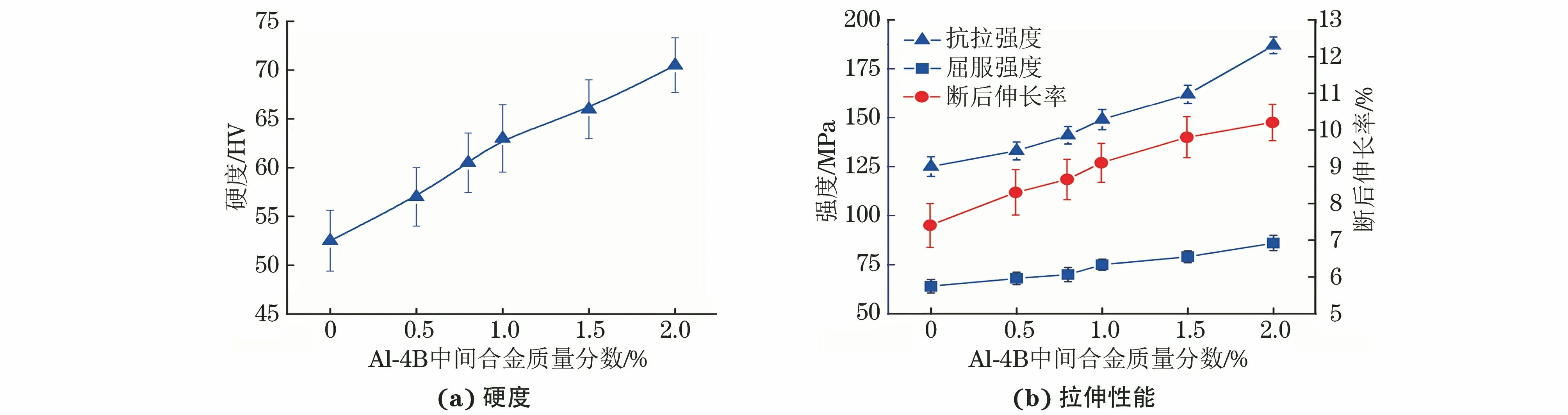

圖6 AZ31鎂合金的硬度和拉伸性能隨Al-4B中間合金含量的變化曲線Fig.6 Curves of hardness (a) and tensile properties (b) vs Al-4B master alloy content of AZ31 magnesium alloy

2.3 Al-4B中間合金對AZ31鎂合金力學性能的影響

由圖6可以看出:添加Al-4B中間合金后,AZ31鎂合金的硬度顯著提高,且隨著中間合金含量的增加而升高,添加質量分數2% Al-4B中間合金后AZ31鎂合金的硬度達到了70.5 HV;隨著Al-4B中間合金含量的增加,AZ31鎂合金的抗拉強度、屈服強度和斷后伸長率都增大,添加質量分數2% Al-4B中間合金后AZ31鎂合金的抗拉強度、屈服強度和斷后伸長率分別為187 MPa,86 MPa和10.2%,與未添加Al-4B中間合金的相比,其增加幅度分別為49.6%,34.4%和45.7%。

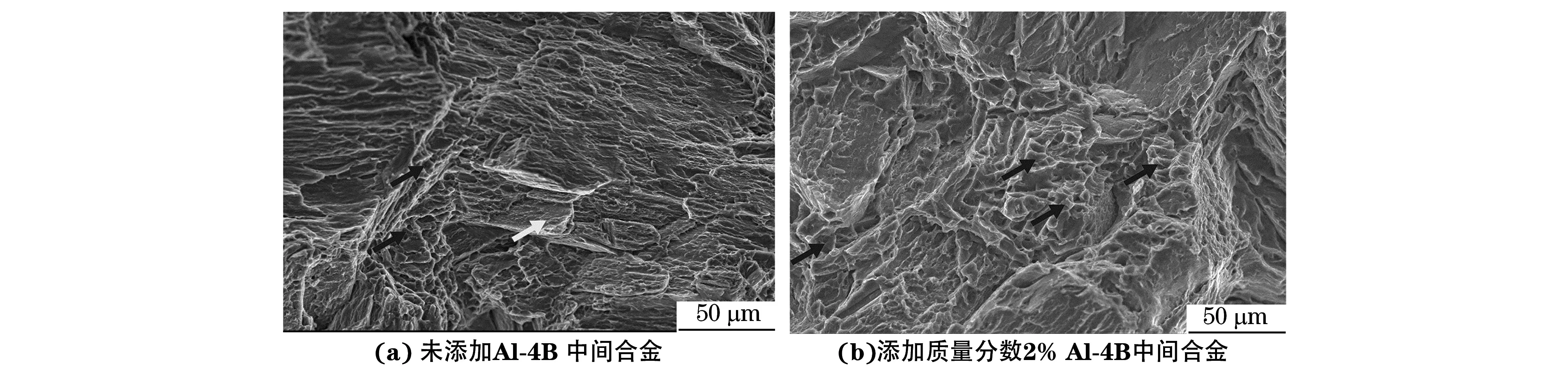

由圖7可以看出,未添加和添加質量分數2% Al-4B中間合金的AZ31鎂合金的拉伸斷裂均呈塑性和脆性的混合斷裂模式。未添加Al-4B中間合金的AZ31鎂合金拉伸斷口中存在韌窩和微裂紋(箭頭所示),添加質量分數2% Al-4B中間合金的斷口中韌窩(箭頭所示)數量較多且尺寸較小,未觀察到明顯的微裂紋。可知,添加Al-4B中間合金后通過細晶強化方式提高了合金的微裂紋形成阻力,同時Al-4B中間合金的添加極大地降低了鑄造組織的孔隙率,從而大大降低了微裂紋形成的概率,因此鎂合金具有更高的強度和更好的塑性。

圖7 未添加和添加質量分數2%Al-4B中間合金時AZ31鎂合金的拉伸斷口SEM形貌Fig.7 Tensile fracture SEM morphology of AZ31 magnesium alloy without (a) and with 2wt% Al-4B master alloy (b)

2.4 分析與討論

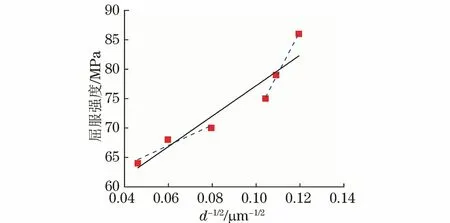

在多晶材料中,晶粒尺寸的減小有助于提高材料的屈服強度,二者之間的關系可用Hall-Petch關系式[21-22]表示,表達式為

σy=σ0+kd-1/2

(1)

式中:σy為屈服應力;σ0為位錯在滑移面上滑動時所受到的阻力,對于金屬材料,主要包括晶格阻力、晶體內其他位錯應力場對位錯運動的阻力以及固溶強化對位錯運動的阻力等;d為平均晶粒直徑;k為相鄰晶粒位向差對位錯運動的影響系數,與晶體結構有關。

根據式(1)對添加不同含量Al-4B中間合金的AZ31鎂合金的屈服強度與晶粒尺寸進行擬合,擬合結果如圖8所示,擬合得到k=259.58 MPa·μm-1/2,σ0=51.24 MPa,這與YU等[3]以及YUAN等[23]的研究結果相吻合。添加Al-4B中間合金后,在AZ31鎂合金強度和硬度提升的同時,合金的塑性也得到明顯改善,這是細晶強化的優勢。在Al-4B中間合金質量分數達到1%后,隨著Al-4B中間合金添加量的繼續增加晶粒尺寸增長緩慢,而合金的硬度和拉伸性能未出現該變化規律。添加Al-4B中間合金后,形成的AlB2顆粒除了可以作為形核核心提高形核率從而起到晶粒細化作用外,還可以在合金變形過程中有效阻礙位錯運動從而產生彌散強化作用,最終提高合金的力學性能。這種彌散強化作用在Al-4B中間合金質量分數超過1%后越來越明顯。由圖8還可以看出,Al-4B中間合金質量分數不高于1%與超過1%時k值明顯不同,分別為173.56,715.55 MPa·μm-1/2,二者的差別非常大,這恰好說明Al-4B中間合金質量分數超過1%后,合金的主要強化機制發生改變。

圖8 添加不同含量Al-4B中間合金AZ31鎂合金屈服強度與晶粒尺寸的擬合曲線Fig.8 Fitting curve of yield strength and grain size of AZ31 magnesium alloy with different content of Al-4B master alloy

3 結 論

(1) 通過熔融鋁與KBF4鹽反應制備得到由AlB2和α-Al相組成的Al-4B中間合金,其中AlB2呈多邊形顆粒狀。

(2) 隨著鑄造過程中Al-4B中間合金添加量的增加,AZ31鎂合金的晶粒尺寸減小,尺寸均勻性得到改善,孔隙率降低;Al-4B中間合金的質量分數為1%時,晶粒細化作用最明顯。晶粒細化效果主要與AlB2顆粒可以作為有效的形核核心來提高熔體的形核速率有關。

(3) 隨著Al-4B中間合金含量的增加,鎂合金的硬度、抗拉強度、屈服強度和斷后伸長率均增大;AZ31鎂合金合金力學性能的提高主要歸因于AlB2相產生的細晶強化、彌散強化以及鑄造組織孔隙率的降低,且當Al-4B中間合金質量分數超過1%后,其彌散強化效果開始顯現。添加Al-4B中間合金細化的AZ31鎂合金晶粒尺寸和屈服強度符合Hall-Petch關系,擬合得到相鄰晶粒位向差對位錯運動的影響系數為259.58 MPa·μm-1/2。