發電廠鍋爐燃燒優化技術研究進展

鄭延龍

(陜西德源府谷能源有限公司,陜西 府谷 719400)

1發電廠鍋爐燃燒概述

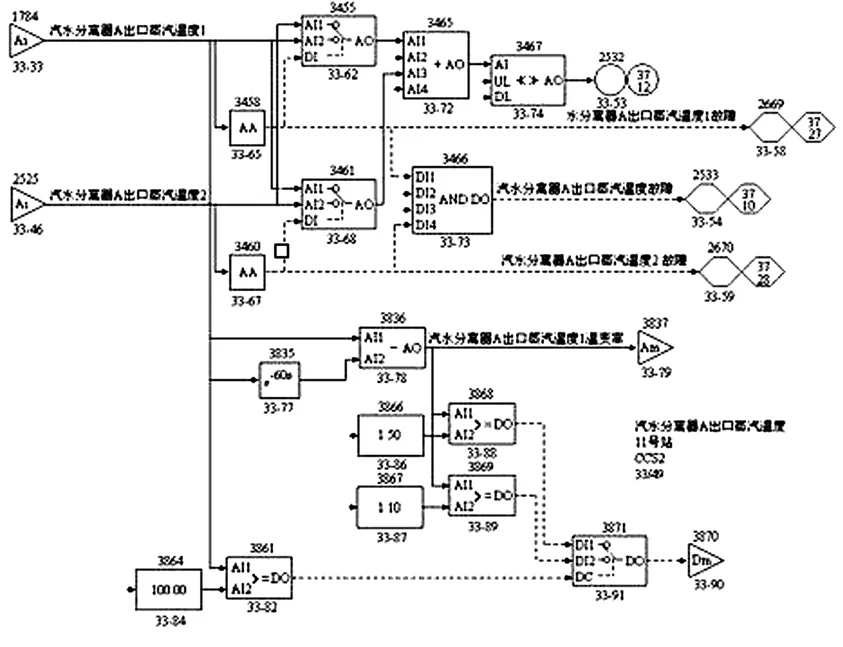

660MW超超臨界直流鍋爐主要是通過制粉系統、啟動系統、配風系統及燃燒系統進行控制和運行,因此,對這幾個方面進行針對性的優化措施,進而提升生產的效率。660MW超超臨界直流鍋爐內部帶有汽水分離器,也帶有循環泵啟動系統,在燃燒的性能和環境上表現的非常優秀(圖1)。660MW超超臨界直流鍋爐是一個典型的單爐,在配置上有尾部雙煙道,全鋼架懸吊結構,燃燒器也是采取最先進的設計。除此之外,鍋爐水冷壁不管是在焊接方式上還是在管屏的采用上,都采用最先進的設備和工藝,因此擁有著固態排渣和平衡通風的性能。660MW超超臨界直流鍋爐大致可以分為制粉系統、啟動系統、配風系統、燃燒系統這四個系統,在燃燒的過程中,采用W火焰、前后墻對沖、四角切圓的燃燒方式,通過6臺雙進雙出磨煤機直吹式制粉系統共同完成工作。因此660MW超超臨界直流鍋爐的特點非常明顯:首先是水冷壁,水冷壁采用螺旋水冷壁和垂直水冷壁通過中間混合聯箱相結合。此外,水冷壁系統內部還設置壓力平衡管道,保證水冷壁的安全運行。然后就是過熱器的設置與布局。一般來說,過熱器都是三級設置,而二級布置的主要是再熱器。除此之外,鍋爐的主要參數和燃燒的方式都得到了很大程度上的強化,和660MW超超臨界直流的更加的契合,不管是蒸汽的流量還是蒸汽的溫度,亦或者是蒸汽的壓力都滿足生產的需求。

圖1660MW超超臨界直流鍋爐自動給水系統

2電廠鍋爐燃燒優化技術

2.1燃燒系統的運行

一直以來,在超臨界直流鍋爐的運行的啟動以及低負荷穩燃都需要消耗大量的能源,而660MW超超臨界直流鍋爐作為比較先進的鍋爐,在燃燒系統上也采取了比較先進的技術,利用等離子點火或者微油點火系統,大大的降低了點火時所需要的能源,從而節省了生產的成本。

2.2合理選擇鍋爐型號

電廠進行發電生產時如果利用的鍋爐存在著型號方面選擇不當的問題,易導致鍋爐工作過程中出現熱效率降低問題。那么為了有效地避免該問題發生,則要求工作人員做好鍋爐型號選擇工作,保證鍋爐設備在實際應用過程中,高耗能情況得到有效地改善,煤炭資源的燃燒率提升,最終確保電廠鍋爐設備運行利用的熱效率提升。

2.3做好鍋爐設備受熱面清潔

電廠工作人員需要對于鍋爐設備的受熱面進行定期的清潔處理,促使受熱面之上的煤灰、煤渣可以得到良好的清除,防止再次發生熱量傳遞受影響的情況;還需要對鍋爐設備進風風量大小、速度進行合理調節,確保鍋爐設備工作過程中的溫度控制合理,鍋爐內部受熱非常均勻。以往由于設備受熱面附著有大量煤渣、煤灰所致的局部溫度異常情況得到了非常好的改善,鍋爐設備工作期間的熱效率大大的提升。

2.4做好風量控制工作

電廠鍋爐運行期間如果風量異常,會導致鍋爐設備的燃料燃燒工作無法充分的開展,影響發電生產工作,那么為了有效提升電廠鍋爐熱效率,需要設備管理部門工作人員對于鍋爐設備運行期間的空氣質量加強控制,不可過高或者過低。如果空氣質量不理想、風量非常大時,會導致鍋爐中的煤炭燃料無法充分的燃燒,之后鍋爐內部的排煙溫度也會隨之提升,使得鍋爐運行正常運行工作大受影響。

2.5調整鍋爐燃燒送風量

對鍋爐燃燒時的送風量進行調整,可使鍋爐內的燃料燃燒更加充分。如送風量過大鍋爐內的燃料燃燒時會出現結焦情況。此外許多鍋爐在燃燒過程中無法保證二次送風量是否滿足鍋爐燃燒需求,二次送風量對鍋爐燃燒產生較大的影響。現階段鍋爐運行通過控制二次送風量可使鍋爐內的氧氣量保持在3%~6%范圍內,在精準調控氧氣量的同時,還能獲得良好的調整效果。

2.6降低排煙熱損失的相關策略

首先,全面掌握鍋爐的運行狀態,防止鍋爐出現漏風情況。在掌握鍋爐是否出現漏風情況時,應詳細記錄鍋爐內配置的各種監測設備,包括排煙溫度、爐膛出口氧量表等。操作人員應檢查人孔門和觀火孔的密封性,如上述構件存在泄漏情況應及時封堵;其次,應時刻清理爐膛內的渣灰,根據渣灰量掌握排煙熱損失情況。根據鍋爐實際運行情況,及時投入低溫省煤器,提高凝結水溫度,回收煙氣余熱進入凝結水系統。

2.7減少鍋爐燃料未完全燃燒造成的熱損失影響

如果鍋爐內的燃料未能充分燃燒會出現較為嚴重的熱損失情況,為此需對影響燃料燃燒的因素進行分析,包括燃料量、送風量、引風量及外界條件等。首先應控制輸送至鍋爐內的送風量,鍋爐保持在穩定運行狀態后調整引風量,并且調整鍋爐內的空氣系數,可以提高燃料的燃燒效率,避免鍋爐內出現嚴重的熱損失情況;其次應根據鍋爐燃燒狀態精準調控鍋爐內的二次風量,在控制的同時還應保持鍋爐內充足的氧氣,使產生的高溫煙氣可以充分利用。

3結語

在熱電電廠鍋爐燃燒過程中,為提高能源的利用率,使發電過程安全穩定的進行,對鍋爐燃燒運行進行合理的優化,通過優化使鍋爐內的送風量、引風量控制在合理的范圍內,同時提高燃料的燃燒面,使鍋爐內保持充分的燃燒狀態,進一步減少煙氣產生的熱損失,從而提高鍋爐的燃燒效率。