簡述復合穩定風化巖路面(底)基層施工技術

韓艷兵

山西六建集團有限公司 山西太原 030000

1 施工工藝原理

主要是由多種表面活性劑和多種單分子水溶性無機材料與土顆粒發生化學交聯作用的固化劑溶液,按一定比例與水泥、風化巖等原材料均勻摻配形成的混合料,利用固化劑促進復合風化巖的穩定和強度形成,從而改善和提高復合穩定風化巖的路用技術性能。

2 施工工藝流程

圖1 施工工藝流程圖

3 技術指標

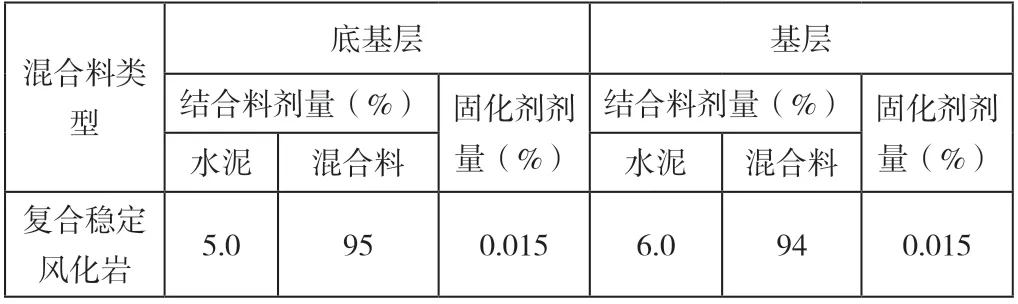

基層:水泥劑量6%,7d齡期無側限抗壓強度符合設計要求≥3.0MPa標準;底基層:水泥劑量5%,7d齡期無側限抗壓強度符合設計要求≥2.0MPa標準。

表1 (底)基層混合料配合比

4 操作要點

4.1 下承層準備

在攤鋪水穩底基層前一定要對下承層進行全面的檢查,包括平面位置、高程、中線、橫坡度、寬度、平整度及表面清潔情況,若達不到規范要求,應采用合理的辦法進行處理。開始攤鋪底基層前在路基表面上灑一遍水,保持表面濕潤(不留明水)。根據攤鋪路面寬度提前在兩側培土路肩[1]。

4.2 測量放樣

施工前恢復中線,直線段每10m設一樁,曲線段每5m設一樁。每隔10m設一固定支架,架設供攤鋪機的傳感器控制標高、方向用的鋼絲。

4.3 水泥穩定混合料的拌和

(1)水穩石渣級配的質量控制。采用拌和設備集中拌和,在拌和之前,應反復檢試調整,使其符合級配要求,同時開始拌和的前幾盤應作篩分試驗,如有問題及時調整,全天拌和料應按攤鋪面積和規范要求的檢測頻率進行抽檢。

(2)水泥劑量的控制。水泥劑量是影響水泥穩定混合料強度的重要控制指標。考慮到施工離散性的影響,實際施工水泥劑量應比設計值增加0.5%,在拌和過程中應隨時觀察混合料的顏色,防止水泥堵塞不流動,同時檢測水泥出料重量,水泥劑量不能少加,但也不能多加。

(3)固化劑及含水量的控制。固化劑摻配及固化劑溶液拌制是復合穩定風化巖路面(底)基層施工的關鍵技術。水穩拌合站需配置一個大容量敞開式立方體儲水箱,混合料拌制之前,固化劑應按一定比例加入水中,與水均勻摻配形成固化劑溶液,再根據配合比水的用量與水穩混合料進行二次拌和,從而形成復合水穩結合料。

復合穩定風化巖的運輸、攤鋪、碾壓及養生同常規水穩混合料的工序基本一致。

4.4 主要試驗內容

原材料檢驗、配合比試驗、水泥劑量滴定、含水量檢驗、壓實度檢驗、鉆芯取樣、7天無側限抗壓強度。

4.5 固化劑作用機理

(1)土壤固化劑。土壤固化劑是由多種表面活性劑和多種單分子水溶性無機材料組成、能夠與土顆粒發生化學交聯作用的復合物溶液。能夠快速而顯著地改善和提高土的技術性能,使之具有相對強度高、收縮量小的工程特征;能夠減小顆粒間的孔隙,達到較好的壓實效果。

(2)固化劑作用機理。①土壤聚合物預聚體(WS)為一種介于有機與無機物之間帶有羧基的化學物質,它能與粘土顆粒發生化學交聯,經壓實后能夠提高路面基層的無側限抗壓強度及抗彎拉強度。②多種表面活性劑和磺酸鹽能夠優先且強烈地吸附于粘土礦物表面,形成不可逆轉的親油表面膜,驅趕粘土表面的吸附水,使粘土顆粒變得易于壓實,密實度的提高,也起到阻斷土體毛細管的作用,同時這些表面活性劑的加入改善了土壤顆粒表面的疏水性,提高了路面基層的水穩定性,從而保證路面基層有較高的抗壓強度[2]。③土壤固化劑中的酸基化合物與土壤中堿性物質反應,生成多種金屬氧化物的復分子結晶物,可以進一步堵塞毛細管孔道,截斷毛細管,進一步改善路面基層的力學性能和水穩定性。④土壤固化劑中加入了一定的單價金屬化合物,這些單價金屬與其他多價金屬形成復合氧化物,增強了路面基層的耐久性,從而增加了公路的使用壽命。

4.6 粗粒土應用固化劑的優勢

加入固化劑后通過液體這種流動性好的載體能夠帶到壓碎頁巖的內部,與粘粒土充分結合,通過范德華力把土顆粒緊密連接在一起,形成網狀穩定結構,從而增強了混合料的穩定性。

隨著節約資源和保護生態環境意識的不斷增強,傳統的砂石材料開采占用大量土地,加速水土流失,破壞生態環境。本項目棄石方經過再加工后用于路面施工,有效的使廢棄資源再利用,既減少了棄方對土地資源的占用,同時減少碎石開采數量,保護生態環境、節約原生資源,社會效益顯著。

從技術和產業發展趨勢看,固化劑作為新型筑路材料已經引起國內外的廣泛關注,研制、生產、推廣應用的步伐持續加快,為道路工程建設提供了新的材料和技術。

在低等級公路工程中廣泛應用,不但符合國家產業政策,同時企業經濟效益顯著,更主要的是對固化劑這一戰略性新興產業的應用,可以提高企業核心競爭力、帶動行業技術進步的重要作用,由此可見,推廣應用前景非常廣闊[3]。