擺線泵中配油盤結構對容積效率的影響分析

王會敏 代亞 趙藍剛 張穎穎 王勇

摘 要:擺線泵具有結構緊湊、體積小、重量輕、填充性好和壓力脈動小等特點,因此廣泛應用在航空發動機中。為了保證擺線泵在地面條件下的容積效率,進而確保其在高空中的容積效率,本文對不同的配油盤結構進行理論計算和試驗數據分析,選出最優的配油盤結構,為未來航空滑油泵的設計積累經驗并提供參考依據。

關鍵詞:配油盤;吸油;排油;容積效率

中圖分類號:TH137文獻標識碼:A文章編號:1003-5168(2021)02-0067-04

Analysis on the Influence of Oil Distribution Plate Structure on Volume Efficiency in Cycloid Pump

WANG Huimin DAI Ya ZHAO Langang ZHANG Yingying WANG Yong

(Five Military Products Designs of AVIC Xinhang Group,Xinxiang Henan 453003)

Abstract: The cycloid pump has the characteristics of compact structure, small volume, light weight, good filling ability and small pressure pulsation, so it is widely used in aero engines. In order to ensure the volumetric efficiency of the cycloid pump under ground conditions, and then to ensure its volumetric efficiency at high altitude, this paper conducted theoretical calculations and experimental data analysis on different oil distribution plate structures, and selected the optimal oil distribution plate structure, in order to accumulate experience and provide reference for future aviation oil pump design.

Keywords: oil distribution plate;oil absorption;oil discharge;volumetric efficiency

目前,航空發動機正朝著高速、小型、高溫和輕重量的方向發展,而擺線泵的結構特點完全符合這一發展方向[1-2]。因此,擺線泵在航空發動機上的應用將越來越廣。而配油盤作為擺線泵中完成吸油、排油過程的重要零部件,對擺線泵的性能高低有著重要的影響。

1 擺線泵的工作原理

擺線泵借助一對偏心嚙合的內外轉子,在轉動過程中形成相對獨立的封閉空間,隨著內外轉子的嚙合旋轉,各封閉空間的容積不斷發生變化,從而形成低壓區和高壓區,同時,介質從管道通過配油盤進入低壓區并從高壓區排出,進而完成泵的吸油和排油過程[3-4]。

當封閉空間容積由小變大時,腔內形成局部真空,在大氣壓的作用下,介質通過進油管道和配油盤上的吸油槽,進入封閉轉子間的封閉空間,此過程即為擺線泵的吸油過程。當封閉空間由大變小時,齒間容腔的介質被擠壓,通過擺線泵配油盤的壓油槽被壓出,此過程即為擺線泵的排油過程。

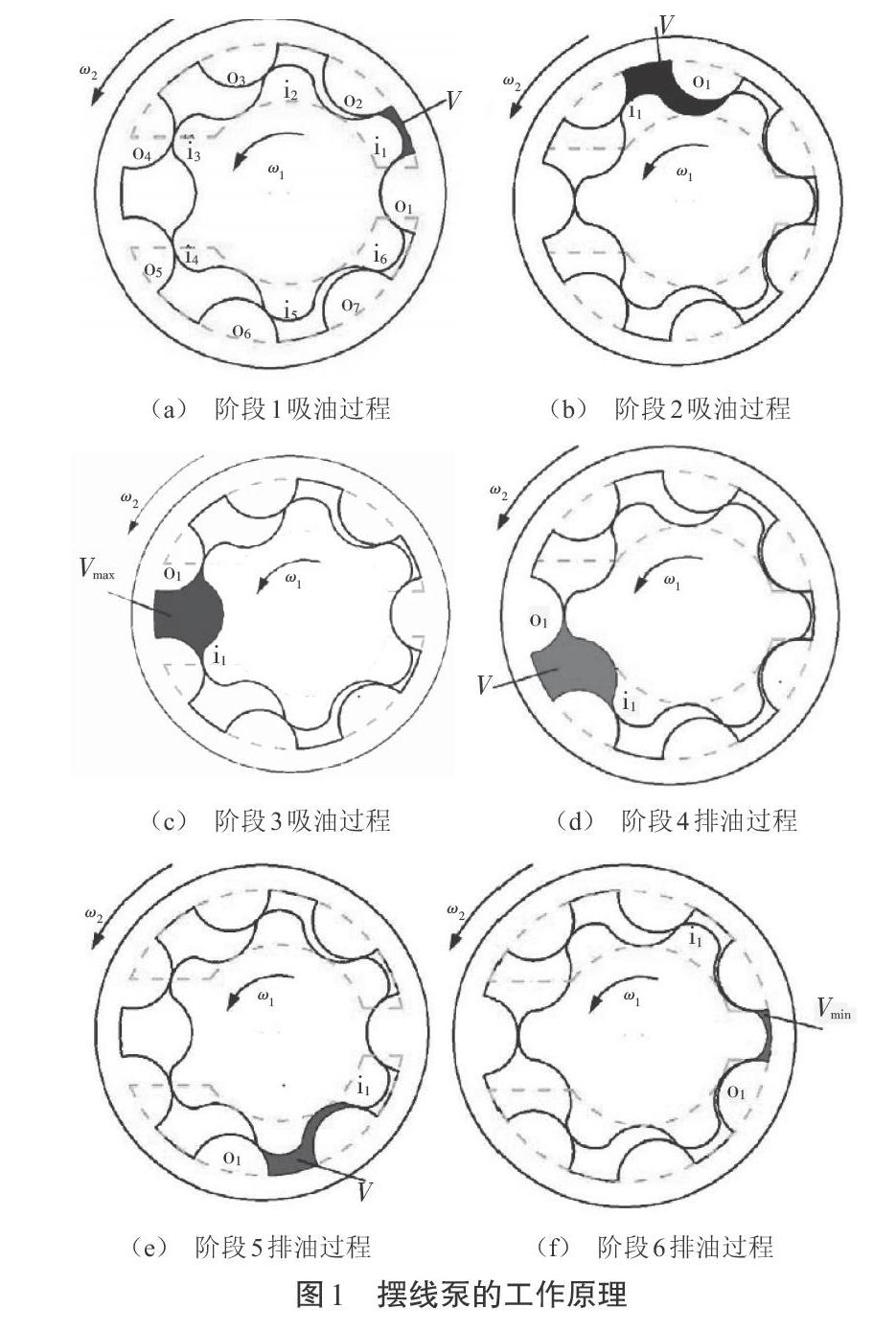

下面以一個內轉子齒數[Z1]=6、外轉子齒數[Z2]=7的擺線泵為例進行分析,如圖1(a)所示。其內轉子的6個齒分別編號為i1,i2,…,i6,外轉子的7個齒分別編號為o1,o2,…,o7,內外轉子的轉速分別為[ω1]和[ω2](轉速比[ω1/ω2=Z2/Z1]),轉動方向均為逆時針方向。本文以內轉子上i1齒和外轉子上o1齒的齒間為起點零位,通過分析i1和o1齒間封閉容積[V]的變化來研究該泵的吸油和排油過程。

在圖1(a)位置時,V腔的容積比較小,隨著內外轉子的轉動,V腔的容積逐漸增大[見圖(b)和圖(c)],V腔內產生真空,使油液通過端蓋上月牙形的吸油槽(圖中靠上的虛線框)填充進V腔,此即為吸油過程。在圖1(c)位置時,V腔的容積達到最大,[V=Vmax],吸油過程結束,之后V腔的容積將逐漸變小[見圖1(d)、圖1(e)和圖1(f)]。在V腔減小時,V腔內的油液被擠壓,從與之相通的月牙形排油槽(圖中靠下的虛線框)中排出,此即為排油過程。當達到圖1(f)位置時,V腔的容積為最小,[V=Vmin],排油過程結束。

從圖1可以看出,擺線泵工作期間,外轉子每轉過一周,齒間封閉容腔即各完成一次吸油和排油的過程。對于有內轉子齒數為[Z1]、外轉子齒數為[Z2]=[Z1]+1的擺線泵而言,其內外轉子間有[Z2]個封閉容腔,因而轉子轉動過程中有[Z2]個封閉容腔同時進行吸排油循環,使擺線泵能夠連續不斷地進行吸油和排油,實現泵的輸出流量功能。

2 配油盤的設計意義

配油盤設計時需要綜合考慮配油盤的功能與配合方式。配油盤的主要功能如下:與各級泵內轉子、外轉子、偏心殼體形成密閉容積腔,并對進、出油液起到分油的作用。其結構的優劣直接影響擺線泵的性能,尤其在高轉速的狀態下更是對產品工作性能有至關重要的影響。若在內、外轉子未形成最大容積之前形成密閉容積腔或與出油槽相通,則會導致擺線泵的容積效率下降。在高轉速、高空狀態下,這將造成進口填充不足,泵性能急劇下降,出口壓力脈動過大,而且擺線泵易發生“氣穴”,對整個滑油系統產生氣蝕、噪聲、振動等危害。

3 配油盤進出油槽設計

進、出油槽選擇的結果直接影響泵的效率。選擇進油槽時,應當保證在齒輪轉動過程中形成最大容積之前,齒間容積腔始終與進油槽相通,使進油槽充滿油液,而不應當與出油槽相通,直到形成最大容積后開始減小容積時才能與出油槽相通。

3.1 進出油槽設計要求

由上述工作原理可知,內外轉子在轉動過程中通過齒間容積的變化來完成吸油和排油。吸油和排油的過程中,油液需要從隔板上的進油槽和出油槽流進齒間容積或從齒間容積排出。進油槽和出油槽的形狀和位置對吸油和排油的性能影響很大,如果設計不當,就可能造成泵的吸排油不暢,影響泵的效率。根據吸油和排油的原理,進出油槽必須滿足以下要求。

3.1.1 密封要求。進油槽和出油槽不能相通,其間也不能出現齒間容積造成彼此相通的情況,二者有一定的密封寬度,避免高壓、低壓油相通。

3.1.2 通流要求。在滿足小節3.1.1的前提下,盡可能擴大進出油槽的面積,以提高進出油的通流能力,以提高泵的效率。

3.1.3 高空要求。在滿足以上兩項條件的前提下,為保證擺線泵具有良好的高空性能,最大限度地完成吸油過程,要盡可能地延長進油時間,即增大吸油口,減小出油口,從而提高泵的高空效率。

3.2 密封界線點的位置

擺線泵工作時,內外轉子之間的部分齒間容積不斷增大,從而完成吸油,因而進油口應覆蓋所有的有增大趨勢的齒間容積;部分齒間容積不斷減小,從而完成排油,因而出油口應覆蓋所有的有減小趨勢的齒間容積。當齒間容積由大減小到最小容積時,容積變化的趨勢要變為增大的趨勢;齒間容積由小增大到最大容積時,容積變化的趨勢要變為減小的趨勢。

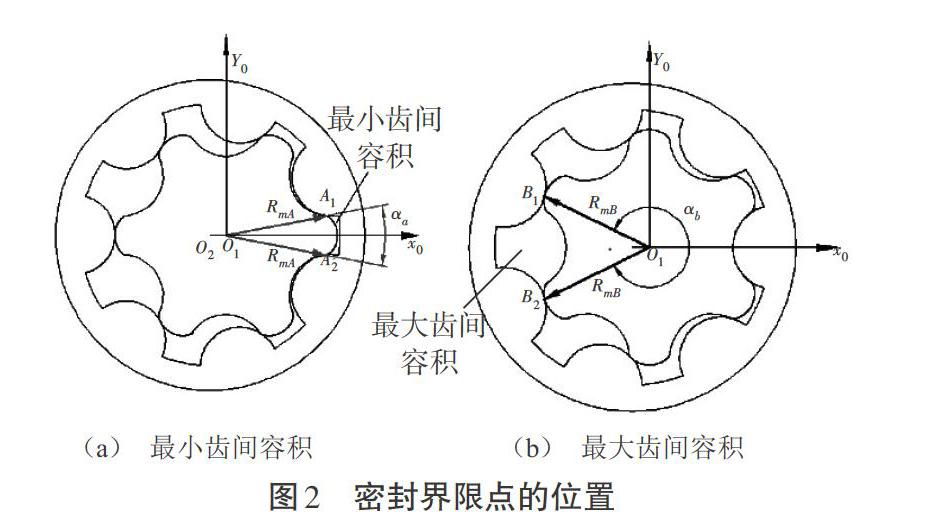

齒間容積最小或最大時,齒間容積的變化趨勢將要改變,吸油和壓油過程也將轉換,此時對應的嚙合點即為密封界限點,如圖2所示。

圖2(a)中,最小齒間容積由內轉子齒頂和外轉子齒根部分圍成,密封嚙合點為[A1]和[A2],[A1]和[A2]關于[X0]軸對稱的圖2(b)中,最大齒間容積由內轉子齒根和外轉子齒頂部分圍成,密封嚙合點為[B1]和[B2],[B1]和[B2]關于[X0]軸對稱。

3.3 進出油口結構

依據進出油口的功能特點,本研究確定進出油口的開口形狀和位置必須滿足密封條件,同時要考慮擴大進出油的通流能力。

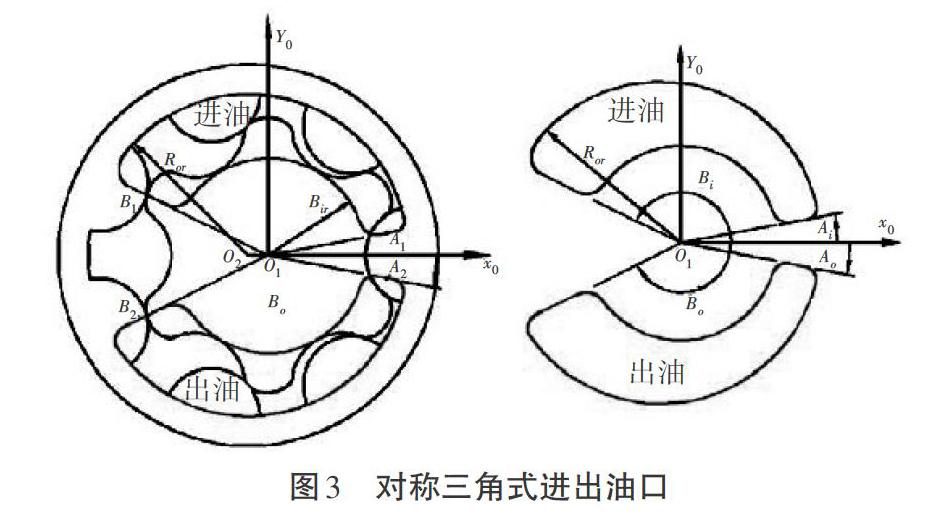

3.3.1 基本的進出油口結構。泛擺線齒輪泵通常用的進出油口結構有三種,它們的共同特點是按照密封點[A1]、[A2]、[B1]和[B2]的位置,分隔出油口的位置。這三種進、出油口基本形狀均為月牙形,其內緣是以[O1]為中心、內轉子齒根圓半徑[Rir]為半徑的部分圓弧,外緣是以[O2]為中心、外轉子齒根圓半徑[Ror]為半徑的部分圓弧。這樣可以覆蓋內外轉子齒間容積的區域。另外,進出油口的邊緣轉角都可用圓角過渡,便于加工。下面分析這三種進出油口結構的特征。

3.3.1.1 對稱三角式進出油口(對角式)。三角式進出油口如圖3所示。其特點為:月牙形進出油口兩端的邊緣是過[O1]點的斜線。斜線通過了密封點[A1]、[A2]、[B1]和[B2]點,滿足密封條件。其主要尺寸參數為內外轉子月牙形起始角[Ai]和[Ao],月牙形末端角[Bi]和[Bo]。其中,最大密封區域和最小密封區域都以齒合點為界限點,中心線共線。當內轉子帶動外轉子轉動一個小角度,最大密封區域將與出油口連通出油,最小密封區域與進油口相連,進入吸油狀態。

3.3.1.2 對稱的平行式進出油口(平行式)。其形式如圖4所示。進出油口的月牙形邊緣皆為平行于[X]軸的水平線,臨界點為最大密封區域[B1]和[B2]兩個齒合點和最小密封區域[A1]和[A2],其中最大密封區域和最小密封區域的中心線在一條線上。

3.3.1.3 非對稱的擴展邊形進出油口(夾角式)。如圖5所示,其形式與第一類“對稱的斜邊形”進出油口類似,只是在“對稱的斜邊形”進油口[B1]點的位置將進油口擴展,以更好地增加吸油口的有效面積,延長吸油時間,提高吸油的效率。其主要參數與“對稱的斜邊形”類似,只是[Bi]角有所擴大。目前,通常為了更好地增加吸油口的有效面積,人們會對非對稱的擴展邊形進出油口優化,將其設計成對稱的擴展邊形進出油口。

3.3.2 高轉速下進出油腔結構試驗分析。下面選取偏心距為4.5 mm以上的三種基本形式的配油盤進行地面和高空性能試驗,采用4050航空潤滑油,溫度為常溫,轉速為5 936 r/min,地面出口壓力設置為0.5 MPa,高空狀態出口壓力0.25 MPa。結果發現,在轉速為5 936 r/min時,三種結構在不同高度下的容積效率如表1所示。

相比于平行式和對角式,夾角式結構進油截面積增大,更符合流體力學原理,又因其增大了進油面積,有效延長了進油時間,在高轉速下,不論是地面工況還是高空工況,其都具有更高的容積效率。

擁有夾角式結構的配油盤在高轉速泵的容積效率要求下下降趨勢最小,在高空環境中的流量差最小,與現代航空發動機滑油泵高空工況下滑油流量盡量平穩發展要求相符,所以從該方面來說,該結構也是最為可取的。

3.4 配油盤夾角式結構優化

資料表示,在轉速超過10 000 r/min,飛行高度達到10 000 m,其他參數條件確定時,傳統油槽結構的滑油泵容積效率僅為該轉速下地面工況的三分之一到四分之一。針對此種情況,要對夾角式進出油槽結構進行優化:將油槽中心線朝出油槽方向偏轉[α]角(見圖6);選擇合適的油槽深度[h]。

3.4.1 油槽中心偏轉角[α]。為了摸底密封區域不同偏轉角度對滑油泵性能及高空性能的影響,新航集團軍品設計五所現已設計加工最大密封區域與偏心圓心連線的偏轉角度為0°、15°、25°、30°、35°、45°的隔板,在轉速為15 000 r/min時進行試驗,分別測量在地面狀態和高空4 000、6 000、8 000、10 000 m時的容積效率。試驗結果如圖7所示。

從試驗結果可以看出,改進后,滑油泵地面容積效率有所下降,但是高空容積效率有所提升。這是因為在地面狀態時,減小出油槽,縮短了出油時間,致使油液無法有效排除。在高空狀態下,大幅增加進油面積,延長進油時間,油液得到充分填充,從而有效提高了高空性能。

3.4.2 油槽深度[h]。配油盤上進出油槽深度限制了擺線泵最大進出油量,對容積效率有重要意義。不考慮其他內外界因素,油槽過淺,限制了配油盤進出油量,從而限制了產品性能,降低了容積效率;油槽過深,油液無法有效填滿油槽,導致進入齒間容積腔時產生空穴,不僅降低容積效率,還對擺線泵造成破壞。現階段,新航集團軍品設計五所在設計擺線泵時,油槽深度一般與該級內外轉子厚度相同。

4 結論

通過對不同結構配油盤尺寸進行理論試驗分析,筆者發現,無論是地面條件還是高空條件,進出油口為擴展邊式(夾角式)的擺線泵流量特性均好于平行式和三角式的流量特性。為了提高擺線泵在高空時的容積效率,在高轉速下,油槽中心線偏轉角一般向出油出口處偏轉25°。這為新航集團軍品設計五所以后類似產品設計積累了寶貴經驗。

參考文獻:

[1]徐灝.機械設計手冊[M].北京:機械工業出版社,1991:57-58.

[2]曹逸韜.高轉速航空泛擺線滑油泵的研究[D].南昌:南昌航空大學,2015:22-23.

[3]蒲志理.航空油泵設計[M].北京:國防工業出版社,1983:43-45.

[4]雷天覺.液壓工程手冊[M].北京:機械工業出版社,1990:78-79.