礦物組分對智能分選X射線識別規律研究

朱金波,尹建強,楊晨光,周 偉,朱宏政,張 勇,史苘檜,曾秋予,郭永存,楊 科

(安徽理工大學 材料科學與工程學院,安徽 淮南 232001)

0 引 言

智能光電分選技術應用于煤矸分選領域[1-2],與傳統選煤方法相比,具有速度快、精度高、模塊化及集成擴展性強、運行成本和能耗低、易于操作維護、不用水等優勢,近年來在選煤行業迅速發展[3-4]。如韓城礦業2016年引進美國BIRTLEY公司雙能X射線煤矸分選設備用于井上分選。山東能源臨礦集團王樓煤礦2018年在井下成功應用煤矸智能干選設備。國內自主研發的煤矸光電分選機近年來發展迅速,逐漸由地面向井下發展[5-6],由于井下空間限制,潮濕高溫、粉塵等因素影響,應用難題較多,特別是煤矸光電分選技術與采煤、填充工藝相結合,國內外未見報道和應用案例[7]。采用智能分選方法,實現寬粒度范圍內煤矸快速識別并準確校正分離閾值[8],做到等效煤矸按密度分選,必須深入研究煤矸礦物組成對X射線識別的影響規律[9-10]。

Robben等[11]利用X射線透射(XRT)傳感器對煤矸石進行分選,有效降低了難選煤的灰分;Ketelhodt等[12]利用雙能X射線,有效識別褐煤中硫鐵礦,并進行分選;Wang等[13]針對煤矸識別不準確的問題,基于煤和矸石圖像的基本特征,利用數字圖像處理技術,擴大了煤和矸石圖像特征差異,提高了分選效率;Hou等[14]用神經網絡方法,將煤與矸石的灰度特征與表面紋理相對應,提高了識別精度。Pu等[15]利用卷積神經網絡(CNN)對煤矸石圖像進行識別,并引入遷移學習的思想構建自定義CNN模型,實現了計算能力有限條件下的有關礦物大量可訓練參數計算。前人對于煤與矸石光電智能分選多聚焦在圖像處理上[16-17],但鮮見從煤炭性質與礦物組成等內在因素研究影響X射線對煤與矸石識別的機理。

因此本文利用X射線穿透礦物原理,結合圖像灰度值提取方法,制備單一礦物、混合礦物及不同煤種試驗樣品,研究不同礦物組分在不同厚度及密度下,其灰度值的變化規律,擬合不同礦物的灰度值回歸方程,為進一步提高煤和矸石的有效分選提供有意義的科學參考。

1 煤炭X射線識別原理及試驗研究

1.1 X射線識別礦物原理

當X射線穿透物質時,射線強度會發生變化而波長保持不變。當X射線透射的物體密度高或厚度大,X射線強度會衰減較多;當透射物體密度較低或尺度較薄時,X射線的強度衰減少,顯示在圖像上,灰度差別較大。對于煤炭來說,通常認為密度較低的是煤,密度較高的是矸石,因此,對于一定強度的X射線,透射過煤的X射線量多,射線強度的衰減較少,用圖像表示的灰度值大;能透射矸石的X射線量少,射線強度的衰減較多,用圖像表示的灰度值小[18-20]。因此,X射線穿透煤的圖像顯示較亮,而矸石的圖像顯示較暗,如圖1所示。

圖1 煤和矸石的X射線動態圖像

1.2 試驗裝置及試樣

試驗裝置為國內某X射線干法分選設備(圖2),主要由X射線發生器、射線接收器、皮帶、計算機等組成。試驗時,將試驗樣品依次放在皮帶上,經X射線發生器照射后,射線接收器將衰減后的電信號經過計算機轉換成圖像信號,利用灰度值差異識別不同礦物。

圖2 試驗系統結構示意

試驗樣品分別采用不同種類的煤樣和煤中主要礦物成分的純礦物。通過不同種類的煤樣研究X射線的衰減規律。進一步通過單一礦物的X射線衰減規律研究煤中礦物成分對灰度值的影響。

1.3 試驗方案

制作煤、單一礦物、混合礦物3種不同類型的試驗樣品,研究礦物組分對X射線的影響規律,以厚度為變量,揭示厚度與灰度值的數學模型。

1)煤炭試驗樣品

試驗所用煤和矸石分別是淮北地區的焦煤、肥煤以及淮南地區的氣煤,含水量分別為1.26%、1.63%、2.02%,經篩分后將煤樣分為30~50、50~100、30~100 mm三個粒度級,再經過浮沉試驗將各粒度級煤樣分為1.3~1.4、1.4~1.5、1.5~1.6、1.6~1.7、1.7~1.8、>1.8 kg/L六個密度級。

2)單一礦物試驗樣品

試驗原料為石墨(0.013 mm)純度99.9%、石英(0.065 mm)純度98.9%、高嶺土(0.039 mm)純度99.8%、蒙脫石(0.039 mm)純度99.8%,含水量都在0.01%以下,原料性質見表1。將4種礦物分別壓制成4.0、4.5、5.0、5.5、6.0、6.5、7.0 mm的7個不同厚度的純礦物壓片。

表1 試驗礦物性質

3)混合礦物試驗樣品

將不同純礦物按相同比例混合壓制成不同厚度的混合礦物樣品(含水量在0.01%以下) ,以石墨占比為變量,具體見表2。

表2 混合礦物樣品制備

由于各試驗樣品含水量較低,且水分子相對于各礦物分子較小,所以試驗過程中,樣品含水量對試驗結果的影響可忽略不計。

2 煤中不同礦物組分對灰度值的影響規律

將石墨、石英、蒙脫石、高嶺石試樣壓片分別經過X射線穿透,衰減后的射線信號由X射線接收器接受并轉化為數字信號,每種樣品形成高能、低能兩幅圖像,如圖3所示,利用MATLAB軟件對圖像進行處理,統計灰度峰值。

圖3 單一礦物樣品灰度圖像

2.1 單一礦物組分成像特征分析

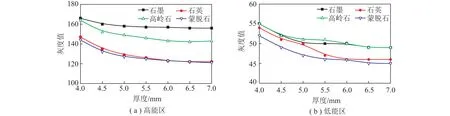

將單一礦物灰度峰值按照高能區和低能區繪成曲線,如圖4所示。

圖4 礦物組分及厚度與灰度峰值關系曲線

由圖4可知,單一礦的灰度值隨厚度增大而減小,且呈先快后慢的趨勢,與指數經驗公式較符合。相同厚度時,4種單一礦物的灰度值主要趨勢為:石墨>高嶺石>石英>蒙脫石,對照其在自然狀態下密度表現(石墨<高嶺土<石英<蒙脫石)可以看出不同礦物密度越大灰度值越小。

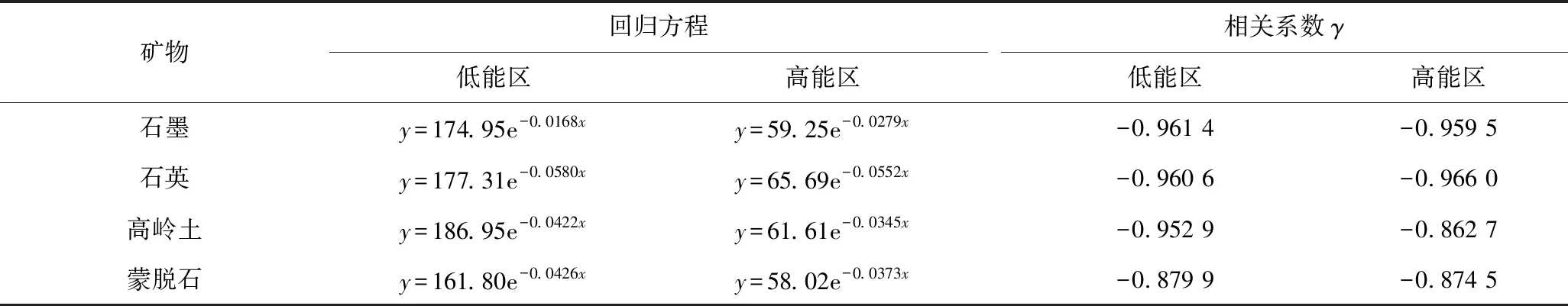

以礦物厚度為自變量x,灰度值為因變量y,利用經驗方程y=aebx(a、b為回歸系數)擬合單一礦物的厚度-灰度峰值數值模型,單一礦物灰度值回歸方程見表3。

表3 單一礦物灰度值回歸方程

由表3可知,數值模型相關系數絕對值最低為0.862 7,表明石墨、石英、高嶺土和蒙脫石的厚度與灰度值呈現出良好的相關性,且這種關系不受礦物種類影響。

2.2 混合礦物成像特征分析

分別以2種、3種單一礦物均勻混合制樣,分析混合礦物圖像灰度值與厚度的關系,具體如圖5所示。

圖5 混合礦物灰度值曲線

由圖5可知,同一混合礦物,其灰度值隨厚度的增加而降低。相同厚度時,石墨與蒙脫石的混合礦物灰度值最小,而石墨與高嶺石的混合礦物灰度值最大。相同密度時,礦物質含量隨厚度的增加而逐漸變大,X射線透過礦物后探測器接收到的衰減射線越少,經計算機轉換并由Matlab軟件計算后的圖片灰度值越低。試驗中,蒙脫石密度最大,相同厚度時,石墨與蒙脫石的混合礦物密度最大,導致其灰度值最小,這與單一純礦物灰度值試驗結論保持一致。

通過分析純礦物,發現灰度值與厚度呈指數變化形式,因此混合礦物可按照經驗公式進行擬合,結果見表4。

表4 混合礦物灰度值回歸方程

選擇5.5 mm的純礦物和混合礦物,以石墨和石英為例,將x=5.5帶入純礦物低能區回歸方程得到灰度值分別為石墨159.51、石英128.88;而混合礦物低能區回歸方程中石墨∶石英為151.70。石墨與石英混合后密度介于石墨與石英之間,而灰度值也介于石墨與石英之間,符合X射線識別的基本規律,其他樣品經驗證均符合這一規律。說明混合礦物的厚度與灰度值呈現出良好的相關關系,且不同礦物種類的相關關系趨勢相同。

3 不同類型煤炭的成像特征分析

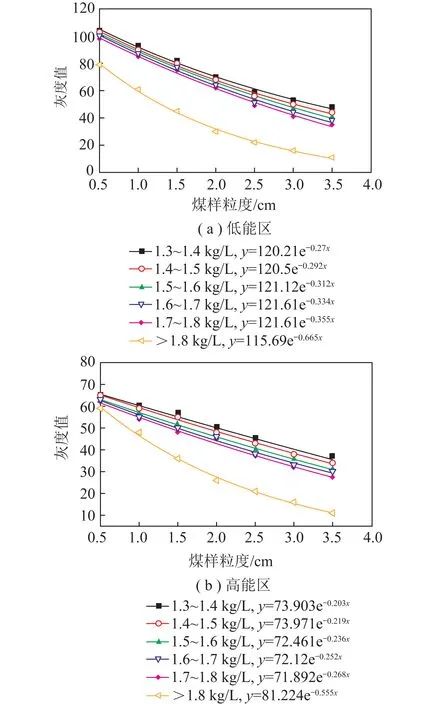

將焦煤、氣煤、肥煤各密度級煤樣分別放入給料系統,經計算機處理圖片后按照純礦物提取灰度值方法得到煤樣灰度值,如圖6所示。

圖6 不同煤種密度與灰度值關系

由圖6可知,不同煤炭的灰度值均隨密度的增大而逐漸減小,相同密度時,灰度值隨粒度增加逐漸減小,這與單一礦物及混合礦物的灰度值規律一致。進一步分析可建立不同煤種在不同密度下的灰度值與煤炭粒度的模型y=aebx。針對以上3種煤樣可得到各自的回歸模型。其中肥煤灰度值衰減模型規律如圖7所示。由圖7可知,相同密度下,肥煤樣品的灰度值與粒度呈現出相關關系,焦煤與氣煤也具有相同的規律。

圖7 肥煤灰度值衰減模型

4 結 論

1)4種單一礦物和混合礦物試驗樣品在X射線下成像,利用MATLAB提取每個樣品圖片的灰度峰值,并通過回歸分析的方法分析樣品粒度與灰度之間的規律,其規律滿足經驗方程y=aebx。

2)將自變量厚度5.5 mm分別帶入混合礦物和單一礦物的回歸方程,得到石墨的系數為159.51,石英為128.88,而石墨∶石英為151.70,與其密度區間相對應的其他礦物均符合這一規律,說明灰度變化受到粒度和密度的影響。

3)在不同粒度的3種煤樣(焦煤、肥煤和氣煤)中通過浮沉試驗在每個粒度下選取不同密度的煤樣,統計其灰度值,其粒度和密度都與灰度值有顯著性規律,且與單一礦物和混合礦物的變化規律趨于一致。

5 展 望

1)根據煤和矸石對X射線響應規律,結合煤矸粒子射線對圖像傳感器調制振幅靈敏度影響,可得出煤矸對應圖像輸出間的規律。通過X射線對煤中礦物識別的研究,為精確分選各種尺度與種類煤炭與矸石提供了支撐。在研究X射線識別煤矸的基礎上,進一步實現精準分離。為井下煤矸智能分選實現源頭矸石減量,采-選-充協同作業提供可能。

2)結合所承擔的課題,需要進一步研究井下復雜地質條件、狹窄硐室空間、煤質特性及產品質量要求,研究深部井下煤炭高效分選的工藝流程,探索原煤準備、煤炭分選、礦井水處理、智能監控等工藝環節的精確匹配及協同優化方法,確定適用于井下狹窄硐室空間的最優分選工藝。

3)開發井下煤炭高效分選模塊式緊湊型可移動型分選系統,研究工藝及核心環節設備的模塊化、輕量化及可移動型結構設計及空間布局,突破傳統地面層疊式布置理念,優化工藝流程中各作業單元的時空聯系,構建井下模塊式緊湊型煤炭高效分選系統,提出井下分選及就地充填系統空間布置協同優化設計方法。