生物柴油的制備及其在浮選中的應用進展

張夢妮,程 敢,2,李玉龍

(1.河南理工大學 化學化工學院,河南 焦作 454003;2.河南理工大學 煤炭綠色轉化河南省重點實驗室,河南 焦作 454003)

0 引 言

石油是最重要的化石燃料之一[1],2019年全球石油消費量達1 014.40億t油當量,以目前的消耗速度計算,截至2050年,傳統石油燃料可能會消耗殆盡[2],必須加快開發替代能源。我國是以煤為主要能源的國家,隨著機械化采煤程度的提高、煤炭消耗量的增加,高品質煤不斷減少,煤泥占比逐漸提高。煤泥浮選效率的提高需要捕收劑改善其表面疏水性。目前,常用的浮選捕收劑有煤油、柴油等非極性烴類油。為了減輕能源供需矛盾、節約選煤成本,急需研發新型捕收劑。

浮選效果是生物柴油能否成為捕收劑的關鍵。為此,本文介紹了生物柴油的性質,分析了生物柴油作為浮選捕收劑的可行性,綜述了生物柴油的制備方法及其在煤泥浮選中的研究進展。最后,展望了生物柴油浮選捕收劑的前景,提出生物柴油發展建議,以期促進經濟健康可持續發展。

1 生物柴油的性質及發展現狀

石化柴油是石油提煉后的一種油質產物,生物柴油是動植物油脂在催化劑或特定反應條件下,經酯交換反應,由甘油三酸酯轉化生成的脂肪酸甲酯,反應式如圖1所示。石化柴油是由C、H主要元素構成的烴類化合物,C原子數主要在9~18;生物柴油主要由C、H、O構成,包括含氧量極高的大分子有機化合物:酯、醚、醛、酮、酚、有機酸、醇等。生物柴油因其來源廣泛、清潔環保、可再生、可生物降解等[3-6]優點,受到廣泛關注。

全球生物柴油產量從2004年的189萬t增到2018年的3 800多萬t[7]。歐盟最早開展生物柴油的研究,原料從廢棄食用油、動物脂肪等向油料作物轉變,并采取了能源作物種植補貼、產品優惠、降稅等措施[8],出臺了《生物燃料指令(BD)》《可再生能源指令(RED)》等法規和執行細則來促進生物柴油的商業化進程和規范使用[9-10]。美國生物柴油主要以大豆油為生產原料,產量從2006的77.3萬t增到2016的510萬t。從2006年開始,美國部分州開始強制使用B2柴油(含2%生物柴油),隨后生物柴油在柴油燃料中的調配比例不斷增加。2018年,明尼蘇達州強制使用B20柴油(含20%生物柴油)[11]。另外,美國政府及各州還出臺其他措施,如:減免燃料稅,對生產、使用車用生物燃料的單位及個人給予相應補貼,對購買生物柴油燃料汽車的用戶給予減稅,各州政府用車必須使用一定比例的生物燃料等。這些措施的支持使得美國生物柴油產業蓬勃發展[8]。我國的生物柴油研究興起于21世紀初,起步雖晚,但發展迅速。2018年,生物柴油產量達到103萬t[12],較2017年增長了41.1%。但與歐盟、美國相比,規模仍然較小,因此,需要進一步推廣使用。

2 生物柴油的制備

目前,生物柴油的制備方法可分為物理法與化學法。物理法主要為直接混合法,該方法操作簡單,乳化劑加入后可降低植物油黏度,改善浮選效果。化學法主要包括水解法、酯交換法等。水解法得到的脂肪酸可作為陰離子捕收劑使用;酯交換法以各種動植物油脂與低碳醇為原料,通過酯交換反應生成脂肪酸單酯,經過洗滌、干燥等處理后得到生物柴油,該方法較為常用。

2.1 直接混合法

直接混合法將地溝油與柴油、表面活性劑、乳化劑等按比例混合,制得生物柴油。崔廣文等[13]以地溝油、松香、堿、表面活性劑、柴油等為原料,采用直接混合法制備出新型捕收劑。該新型捕收劑浮選效果好、速度快,同時還能減少藥劑用量。

2.2 水解法

油脂在水存在的情況下會發生水解反應,酯鍵斷裂后得到脂肪酸和甘油,反應過程中可加入酸、堿、酶等催化劑,反應方程式如圖2所示[14],式中R1、R2、R3分別代表碳原子數相同或不同的C12~C24的飽和或不飽和直鏈烴基。

圖2 油脂水解反應方程式

2.3 酯交換法

酯交換法通過植物油與小分子醇反應制備生物柴油。根據是否使用催化劑,酯交換法分為催化法和非催化法。根據催化劑不同,催化法又可分為均相酸、堿催化法,非均相酸、堿催化法,酶催化法、加氫技術等;非催化法主要為超臨界法。

2.3.1均相酸、堿催化法

硫酸、鹽酸、磷酸等常被用于均相酸催化法,游離脂肪酸在酸催化劑條件下發生酯化反應。酸催化法中,游離脂肪酸和水分對試驗影響較小,生物柴油產率高,但存在醇用量大、反應溫度和壓力高、強酸催化劑易腐蝕鐵制反應器、反應速率慢等問題。Carolina等[15]以小球藻為原料,研究硫酸質量分數對生物柴油的影響。結果發現,硫酸質量分數5%~20%、醇油比3∶1、60 ℃條件下反應4 h,產率達96%~98%;硫酸質量分數為20%、其他條件不變時,將反應溫度升至100 ℃,生物柴油獲得相同產率所需要時間可縮短至2 h。

氫氧化鈉、氫氧化鉀、甲醇鈉、甲醇鉀、有機胺等常被用于堿催化反應。由于原料中游離脂肪酸含量和水分較高,堿作為催化劑的酯交換活性較高,較低溫度下可獲得較高產率,且成本低,因此在生物柴油制備中廣泛應用。Velasquez-Orta等[16]以普通小球藻為原料,NaOH為催化劑,在醇油摩爾比600∶1、NaOH用量0.15∶1的條件下反應75 min制備生物柴油,生物柴油的產率可達到80%,與酸催化法相比,所需時間短、催化劑用量少。為提高均相堿的催化能力,文獻[17]采用超聲波、光照等輔助措施,效果良好。Zhang等[18]以大豆油為原料制備生物柴油的過程中,輔以超聲波技術,反應速度提高了3~5倍。由于超聲波使反應物及催化劑的顆粒變小,增大了反應接觸面積,提高了反應速率。

2.3.2非均相酸、堿催化法

均相酸、堿催化劑的催化效率高,但過程較繁瑣,且在洗滌過程中會排出大量酸堿廢液、不易回收,易造成環境污染。而非均相(固體)酸、堿催化劑反應條件溫和,多次使用后仍保持較高活性,無需多余催化劑回收和水洗等步驟,避免了復雜操作,且不易腐蝕設備,是理想的環境友好型催化劑。常用的非均相(固體)酸主要有固體超強酸、酸性金屬氧化物、負載型固體酸和陽離子交換樹脂等。陳云鋒[19]為解決工業生物柴油成本高、生物柴油低溫時流動性差等問題,在丁醇和餐廚廢油摩爾比10∶1、氨基磺酸催化劑用量為油重的1.0%、反應溫度110 ℃、反應時間2 h時,制得產率為97.5%的脂肪酸丁酯,其理化性能均滿足國家標準,動力性能和經濟性能優于甲基柴油。

煤基固體酸具有固體酸催化劑的活性高、催化性能好、熱穩定性好、重復利用率高、綠色環保等優點。用于制備生物柴油的非均相堿催化劑可分為負載型和非負載型兩大類。負載型固體堿催化劑主要包括活性炭、沸石分子篩等載體和堿金屬氫氧化物、碳酸鹽、硝酸鹽等。非負載型固體堿催化劑主要包括水滑石類、金屬氧化物如CaO、MgO、SiO2、BaO等。蔣文艷等[20]以負載型固體KOH為催化劑,對麻瘋樹油脂的酯化反應進行催化,在醇油摩爾比為25∶1、反應溫度75 ℃,催化劑用量7%的條件下反應3 h,生物柴油轉化率可達99.2%,再生處理后轉化率仍達98%。Helwani等[21]將Mg(NO3)2·6H2O、Al(NO3)3·9H2O和水滑石在850 ℃進行焙燒,制得重結晶水滑石固體超強堿催化劑,催化麻風樹油的酯化反應,獲得了產率97%的生物柴油。候謙奮等[22]以納米ZnO-La2O3為催化劑、廢棄煎炸油為原料,在醇油摩爾比36∶1、催化劑5%、反應溫度200 ℃條件下反應3 h,轉化率達91.6%,且連續使用4次后,產率仍保持80%以上。法國石油研究院[23]開發了一種非均相催化連續生物柴油生產工藝(圖3),生產成本較低。該工藝主要包括原料與甲醇混合、反應、產品分離3個過程,其中R1、R2分別為2次酯交換反應的反應器。在反應過程中通過蒸發不斷除去過量的甲醇,最后通過減壓回收得到生物柴油。

圖3 非均相堿生產生物柴油工藝

2.3.3酶催化劑

用酶作催化劑制備生物柴油用量小、提取簡單、反應溫和、無副產品,無后續復雜分離步驟、產品易收集、無污染物排放,在反應過程中可進一步合成可降解的潤滑劑、燃料和潤滑劑的添加劑等高附加值產品。以酶作催化制備生物柴油的方法主要包括固定化脂肪酶法、液體脂肪酶法、全細胞法等,其中固定化脂肪酶法最為常用。

固定化脂肪酶法具有酶活性高、穩定性好、易分離、可重復使用等特點。唐鳳仙等[24]以棉籽毛油為原料、戊二醛交聯殼聚糖固定的脂肪酶為催化劑催化合成生物柴油,反應速度快、產率高。另外,該種固定化酶穩定性較好,且重復多次使用后,仍可保持較高的轉化率。Li等[25]制備出加洋蔥單胞菌固定化脂肪酶催化劑,用于大豆油為原料的酯化反應,使用10次后活性仍可達91%。另外,Li等[26]采用陰離子交換樹脂制備了固定化的稻根霉菌脂肪酶,并用其催化黃連木籽油進行酯交換反應合成生物柴油,生物柴油的產率可達94%,重復使用5次后,催化活性仍較穩定。

液體脂肪酶法與全細胞法受反應條件苛刻、反應效率較低等限制,未普遍使用,但發展潛力巨大。液體脂肪酶法具有生產工藝簡單、成本較低、反應速度快、不受底物、產物的擴散限制、產物易分離等優點。脂肪酶具有“界面活化效應”,即脂肪酶在油水界面上催化反應速度較快。液體脂肪酶可通過催化油相/水相界面發生的酯化反應以制備生物柴油。全細胞法是以全細胞生物催化劑的形式利用脂肪酶。目前,脂肪酶法受制于成本過高,而未能得到大規模應用。

2.3.4加氫技術

加氫技術即油脂經加氫脫氧、加氫脫羧、加氫脫羰等化學反應生成烷烴生物柴油的過程[27]。近年來油脂加氫技術受到國內外研究者的廣泛關注。RN-OIL工藝[28]是由中國石化石油化工科學研究院開發,以油脂加氫技術為依據的生物柴油生產工藝,其流程如圖4所示。以脫膠、脫色后的菜籽油、大豆油、棕櫚油等植物油為原料,在不高于500 ℃條件下,經RN系列催化劑催化加氫脫氧反應,制備生物柴油。油脂加氫技術符合綠色、低碳的能源結構要求,具有很大的發展前景。

圖4 RN-OIL工藝流程

2.3.5超臨界流體法

超臨界流體法是將反應體系溫度、壓力提高至高于醇類臨界點,使醇類處于一種超臨界狀態,脂類物質與超臨界醇類物質進行酯交換反應,從而制得生物柴油。在超臨界狀態下,甲醇既是反應物又是催化劑,節約了成本,且反應速率快、產率高、產品分離簡單。中國石化石油化工科學研究院設計的超/近臨界甲醇醇解工藝,SRCA(sub-critical methanol alcoholysis)工藝(圖5)[29],已經實現了工業化運行[24]。該工藝產品回收率高,生產的生物柴油符合國家柴油標準。由于未使用酸堿催化劑,減少了廢水處理工藝[27]。Shirazi等[30]在超臨界甲醇條件下,以螺旋藻為原料、正己烷為共溶劑,制備的生物柴油最高產率可達到99.32%。Yang等[31]先用水熱液化法處理微藻,提取油脂后降低其黏度,并將其與超臨界乙醇和水在210~290 ℃下混合反應0.5~4 h,得到產率近100%的流動性良好的生物柴油。超臨界流體法生產生物柴油有很大優勢,未來需在簡化工藝條件和降低設備投資方面進一步研究。

圖5 SRCA工藝流程

3 生物柴油在浮選中的應用現狀

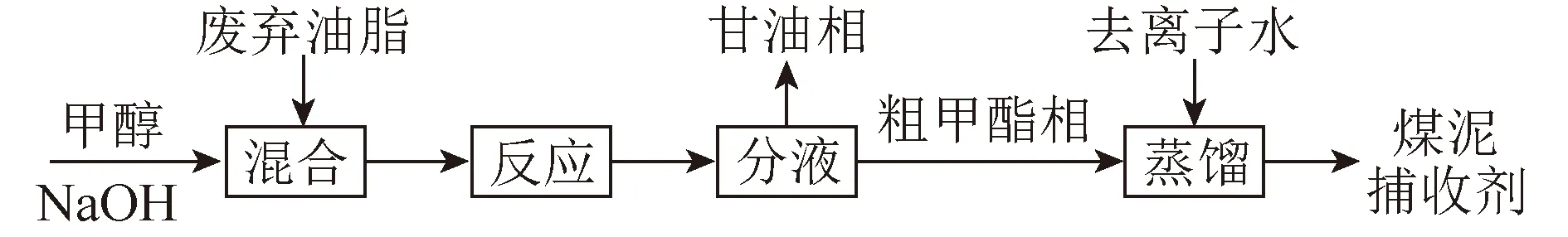

在我國,柴油常被用作煤泥浮選捕收劑。隨著石化柴油資源的日益緊缺,生物柴油代替傳統柴油作為浮選捕收劑逐漸引起關注。相對于傳統柴油捕收劑,生物柴油適用性強、回收率高,用于煤泥浮選的效果顯著。楊建利等[32]使用OP乳化劑(烷基酚與環氧乙烷的縮合物)對地溝油進行乳化處理,結果表明:地溝油與水體積比6∶4時,乳化地溝油浮選效果最好,精煤產率88.67%,精煤灰分8.63%。蔡雨初等[33]以廢棄火鍋油為原料通過堿催化法制備捕收劑(圖6),與柴油混合使用,在浮選效果相當的情況下,柴油用量減少。王軍超等[34]將餐飲廢油經過蒸餾除水、脫色等簡單預處理后,在濃硫酸催化作用下與甲醇進行酯交換反應制備生物柴油。結果表明,柴油與生物柴油1∶9比例混合時,煤泥浮選效果最好,與純生物柴油相比,在精煤灰分升高0.12個百分點的情況下,精煤產率提高6.31個百分點、可燃體回收率提高8.91個百分點。Zhu等[35]以廚余廢油為原料、固體堿為催化劑,采用酯交換反應制備生物柴油捕收劑,捕收效果良好。Xia等[36]研究表明生物柴油對于氣煤、焦化煤、貧煤具有較好的捕收性能。相較于柴油捕收劑,生物柴油捕收劑回收率更高,但精煤灰分也相對較高。崔廣文等[37]以地溝油為原料、濃硫酸為催化劑,采用酯交換法制備煤泥捕收劑,油摩爾比35∶1、反應溫度75 ℃、催化劑用量為油的5%、反應時間5 h時捕收劑產率最高。

圖6 NaOH催化酯交換法制備煤泥捕收劑流程

生物柴油在其他礦物浮選中也有較多應用。Yu等[38]選用了北京、青島、東莞、鄂爾多斯等的地溝油采用水解法制備生物柴油捕收劑,結果表明,JZQ-FB、JZQ-FQ、JZQ-FD三種捕收劑中含有62%以上的不飽和脂肪酸,在磷灰石表面有良好的吸附性能,且浮選效果較好,可獲得P2O5品位大于31.96%、回收率大于91.52%的磷精礦。JZQ-FO(Fatty acid collectors - Ordos)不飽和脂肪酸含量為27.43%,可獲得P2O5品位27.43%、回收率大于94%的磷精礦。JZQ-FO中不飽和脂肪酸含量較低,降低了對P2O5的選擇性。因此,在浮選磷酸礦石時,應選擇不飽和脂肪酸較高的捕收劑。Sun等[39]采用酸催化水解地溝油制得以不飽和脂肪酸為主的混合脂肪酸捕收劑,其在水鋁石表面的附著力高于高嶺石,pH=7~10時,差異更為明顯。張鵬超等[40]以赤磷為催化劑制備出帶活性基團的衍生脂肪酸礦用藥劑,用于磁鐵礦精礦浮選時,精礦品位70.26%、回收率83%。與普通捕收劑相比,藥劑用量節約20%左右。李海蘭等[41]以餐飲廢棄油脂為原料、20%的氫氧化鈉為催化劑、油脂與氫氧化鈉質量比10∶3、攪拌速度1 000 r/min的條件下反應4 h,制備出白云石純礦物浮選捕收劑,精礦的回收率為68.36%。

4 結 語

我國石油能源日益緊缺的局面為生物柴油的發展提供了機遇。國家積極制定一系列政策,推動生物柴油行業健康持續發展。2017年《“十三五”生物產業發展規劃》[42]中指出要完善生物柴油原料供應體系,有序開發利用廢棄油脂資源和非食用油料資源發展生物柴油。中國能源局發布的《能源發展“十三五”規劃》[43]提出對生物柴油項目進行升級改造,提升產品品質,對擴大生物柴油的應用市場具有重要意義。以生物柴油代替傳統石化柴油用作浮選捕收劑,具有廣闊的前景。

1)確保生物柴油質量,提高浮選效果

廢棄油脂為原料制備的生物柴油作為浮選捕收劑,不僅符合環保和可持續發展要求,還能解決柴油資源緊缺等問題,實現經濟效益和社會效益雙贏。未來為使生物柴油捕收劑有更長遠的發展,還應該注意以下問題:① 廢棄油脂來源廣泛、成分復雜多變,且制備方法多樣,需要弄清楚不同種類生物柴油的性質及特點,對其在浮選過程中性能、作用機理、與浮選物的結合過程等方面進行研究,使其更好地適用于浮選過程[44]。② 由于生物柴油的制備方式多樣,所以在確定選取何種方法制備生物柴油捕收劑時,應綜合生物柴油產品產量、性能等因素,選出最佳的制備工藝流程和參數。③ 嘗試通過引入必要的活性基團,對生物柴油捕收劑進行改性處理,進一步提高其捕收性和選擇性。④ 生物柴油捕收劑的應用不能局限于礦物浮選,也可拓展至固體廢棄物的分離回收等其他領域[14]。

2)以微藻為生物柴油生產原料

根據生產原料類型的不同,生物柴油可分為3代[45]:第1代生物柴油的原料是食用植物油和動物脂肪,第2代原料是含油量較多的種子植物。微藻作為第3代生物柴油的重要原料,具有含油量高、生長速度快、種類多、生長環境要求低等優點,前景廣闊;但生產工藝復雜、成本高,阻礙了微藻生物柴油的大規模生產,需要在保證微藻生物柴油的質量和效率的前提下,簡化工藝、降低成本。此外,可考慮微藻中色素、蝦青素、維生素、蛋白質等物質的提取,以增加更多收益。

3)開發新型生物柴油生產技術

傳統的生物柴油反應時間長、反應器容量大、投資高,原油需凈化及后續廢水處理。新興過程強化技術通過微通道、螺旋反應器、旋轉/旋轉管等增大醇油混合,提高反應速率,減少原料用量,減少廢水產量。

4)充分利用副產品粗甘油

生物柴油生產過程中會產生多種副產品,甘油是其中最重要的一種,利用好甘油副產品可提高經濟價值。甘油的純度凈化到95.5%~99.0%時,可用于化妝品、藥品和食品生產等方面,未來應著眼于純度提高以及更多高經濟價值產品的轉化。

5)制定政策促進生物柴油發展

近年來,雖然生物柴油得到了一定的發展,但在現有技術條件下,受生產成本影響,生物柴油占比仍較小。歐盟和美國等國的生物柴油發展迅速,為我國提供了借鑒意義,政府可通過政策制定促進生物柴油應用。