有出口溫度限制的熱源亞臨界有機朗肯循環最佳回熱度定量準則的研究

翟慧星,王隨林,安青松,史 琳,安保林

(1.北京建筑大學 環境與能源工程學院,北京100044;2.清華大學 熱科學與動力工程教育部重點實驗室,北京100084;3.天津大學 熱能工程系,天津300072;4.中國科學院理化技術研究所,北京100190)

0 引言

隨著能源問題日益突出,緩解能源危機、優化能源結構已逐漸受到世界各國的重視,發展和利用可再生能源和中低品位余熱資源是緩解能源危機的重要途徑[1],[2]。與傳統化石能源相比,中低品位余熱資源存在溫度較低、資源分散等問題,而以太陽能為代表的部分可再生能源具有能量密度低的特性。直接應用傳統能源轉化技術(如水蒸氣朗肯循環)對中低品位的余熱資源和能量密度較低的可再生能源進行發電,會降低余熱資源和可再生能源的熱功轉換效率[3]。采用有機朗肯循環(ORC)將水蒸氣朗肯循環中的工質(水)替換為沸點較低的有機工質,是一種有效利用低溫熱能進行發電的途徑[4],[5]。

為了更好地將不同溫度、形式的熱源進行匹配,從而提高ORC系統的循環性能,往往須要采用合適的工質和循環工況[6],[7]。根據熱源進、出口溫度以及放熱過程中工質溫度是否降溫,可以將熱源分為無出口溫度限制有限熱容熱源、有出口溫度限制有限熱容熱源和無限熱容恒溫熱源[8]。其中,有出口溫度限制有限熱容熱源存在比較廣泛,如在工業煙氣余熱的利用過程中,為了避免酸露點腐蝕,通常設定熱源煙氣的出口溫度高于煙氣的酸露點溫度;在太陽能和生物質能利用過程中,常須借助中間導熱循環將太陽能集熱量或生物質燃燒釋放的熱量傳遞至熱功轉換循環,中間導熱循環作為ORC系統的熱源,有著固定的進、出口溫度。Maraver指出,當熱源出口溫度沒有限制時,ORC系統中無須采用回熱器,對于有出口溫度限制的熱源,在ORC系統中增加回熱裝置可能會進一步提高ORC系統的循環性能[9]。韓中合比較了無回熱式ORC系統和有回熱式ORC系統的熱力性能和經濟性,分析結果表明,當工質相同時,有回熱式ORC系統和無回熱式ORC系統的凈功率差值隨著排煙溫度的升高而增大[10]。對于不同熱源溫度的ORC系統應采用何種程度的回熱度,以及是否回熱程度越高ORC系統的循環性能越好等問題,目前還沒有定論。

因此,本文基于有出口溫度限制的熱源的亞臨界ORC系統,以熱源回收火用效率作為優化目標,分析不同熱源進、出口溫度,不同工質,以及不同回熱度情況下ORC系統的循環性能。而后,基于ORC熱源回收效率的計算結果,結合半經驗理論無量綱歸納的方法,探索了依據冷、熱源條件直接選取最佳回熱度的定量準則。

1 ORC熱力學模型

1.1 ORC系統建模

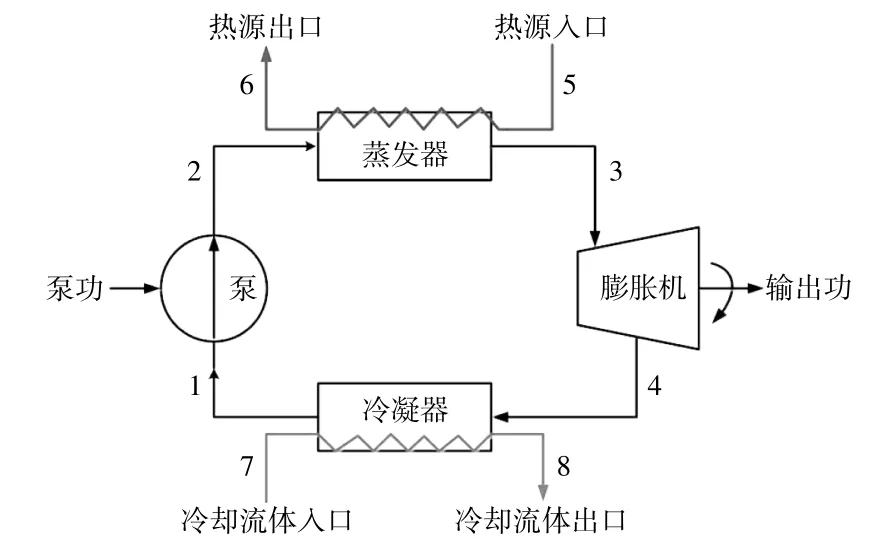

圖1 無回熱流程的ORC系統的結構圖Fig.1 Diagram of ORCsystem without regenerator

無回熱流程的ORC系統主要由工質泵、蒸發器、膨脹機和冷凝器組成。該系統的工作流程:首先,利用工質泵將有機工質加壓至蒸發壓力,并注入蒸發器;然后,有機工質在蒸發器中吸收來自熱源的熱量并蒸發成為飽和蒸氣;接著,飽和蒸氣進入膨脹機內膨脹做功;最后,有機工質經冷凝器冷凝后返回工質泵,開始新的循環。

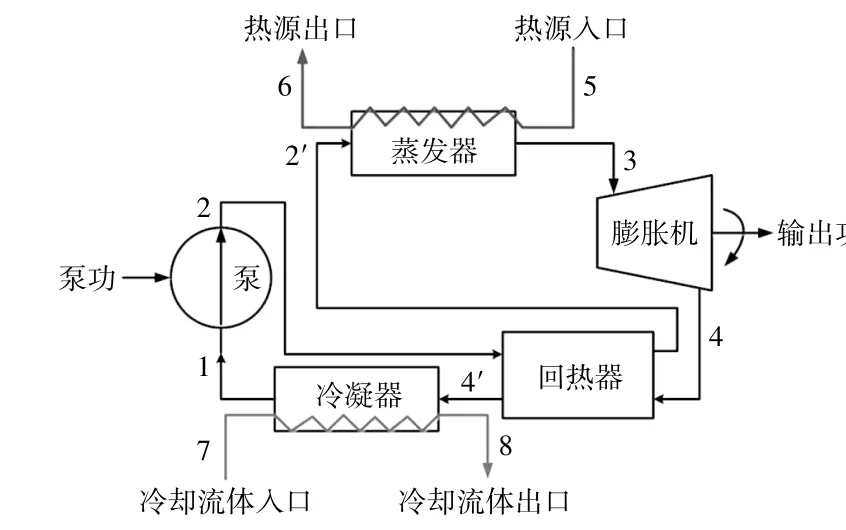

圖2為有回熱流程的ORC系統的結構圖。

圖2 有回熱流程的ORC系統的結構圖Fig.2 Diagram of ORCsystem with regenerator

由圖1,2可知,與無回熱流程的ORC系統相比,有回熱流程的ORC系統增加一個回熱器,在該回熱器內,利用膨脹機出口處的高溫工質預熱工質泵出口處的低溫工質。

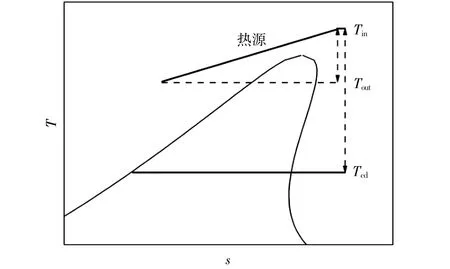

圖3為亞臨界ORC系統溫熵圖(T-s)。圖3中ORC系統的狀態點與圖1,2一一對應。

圖3 亞臨界ORC系統溫熵圖Fig.3 T-s diagram of subcritical ORC

ORC系統的循環效率計算式為

式中:η為ORC系統的循環效率;wt為膨脹機的輸出功,J/kg;wpp為工質泵消耗的功,J/kg;qeva為蒸發過程中,ORC系統內單位質量工質吸收的熱量,J/kg。

wt的計算式為

式中:h2s為將工質泵入口工質等熵加壓至蒸發壓力時工質的焓值,J/kg。

ORC系統中點4的狀態由膨脹機的等熵效率ηt決定。ηt的計算式為

式中:s3為蒸發器出口處工質的熵值,J/(kg·K);s2′為蒸發器入口處工質的熵值,J/(kg·K)。

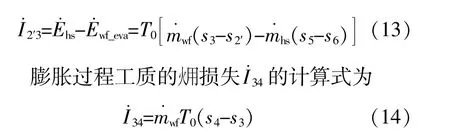

采用回熱流程時,蒸發過程的換熱火用損失I˙2′3的計算式為

式中:s4為膨脹機出口處工質的熵值,J/(kg·K)。

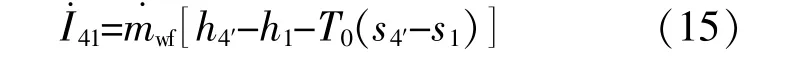

采用回熱流程時,由于冷凝過程工質的火用均釋放至環境中不再被利用,所以冷凝過程工質的火用損失I˙41的計算式為

式中:h4′為冷凝器入口處工質的焓值,J/kg;s4′,s1分別為冷凝器入口、出口處工質的熵值,J/(kg·K)。

泵增壓過程工質的火用損失I˙12的計算式為

熱源與ORC系統之間工質的火用平衡,即熱源傳遞至ORC系統中工質的火用E˙hs等于ORC系統循環凈功W˙net和所有過程火用損失∑I˙之和。

定義ORC系統的評價指標為熱源回收火用效率ηex。ηex的計算式為

1.2 參數設置和優化方法

熱源介質的換熱能力不同時,ORC系統的最小蒸發夾點溫差的設置有所不同。以水作為熱源時,ORC系統的最小蒸發夾點溫差設置為10°C;以空氣作為熱源時,ORC系統的最小蒸發夾點溫差設置為30°C。ORC系統的最高蒸發壓力為0.9倍工質臨界壓力。ORC系統的蒸發器出口過熱度和冷凝器出口過冷度統一設為5°C。工質泵的等熵效率設置為0.65,膨脹機的等熵效率設置為0.8。為了探索回熱度對ORC系統循環性能的影響,本文設置了3個程度的回熱度,回熱度值分別為0,0.4,0.8。冷凝水進、出口的溫度設置為10~30°C。

1.3 工質選擇及其物性

本文工質采用了包括氫氟烴類、碳氫類、硅氧烷類和苯環類在內的常用工質。由于濕流體(流體干濕度值ξ<0)所能獲得的回熱量很小,而本文主要分析回熱度的影響,所以,計算中僅采用了等熵流體(ξ近似為0)和干流體(ξ>0)。表1為工質的一些重要物性(按照臨界溫度高低排序)。工質物性數據來自美國國家標準局物性計算軟件Refprop9.1。

表1 不同工質的各項物性參數Table 1 List of working fluid important properties

2 計算結果與分析

2.1 回熱度對ORC系統循環性能影響的理論分析

本文從火用的角度分析采用回熱裝置對ORC系統的循環性能的影響。由熱源回收火用效率的定義可以看出,在熱源條件一定的情況下,ORC系統的循環凈功越高,可獲得的熱源回收火用效率越高。結合式(18)可知,當熱源所包含的火用一定時,ORC系統各部分火用損失越小,循環凈功越高。因此,降低ORC系統各部分火用損失可以獲得更高的熱源回收火用效率。

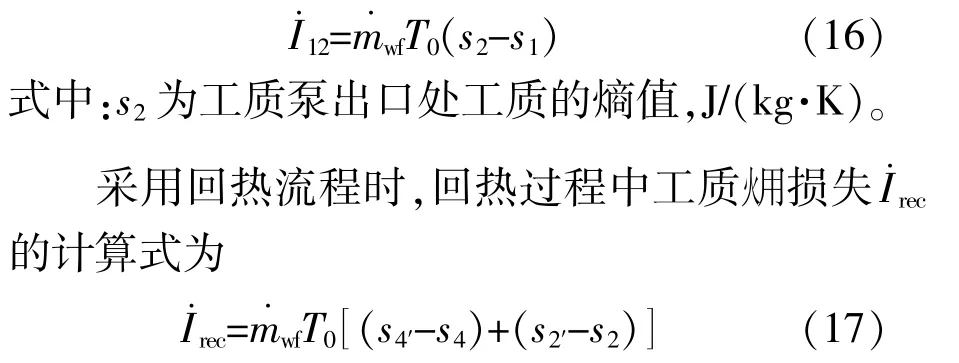

圖4為采用回熱流程和不采用回熱流程的亞臨界ORC系統T-s對比圖。

圖4 采用和不采用回熱流程的亞臨界ORC系統T-s對比圖Fig.4 T-s diagram comparison of subcritical ORCwith and without regenerator

由圖4可知,采用回熱流程后,冷凝器入口工質過熱度減小了,在冷凝換熱過程中,ORC系統的循環工質與冷源的匹配程度優于不采用回熱流程的ORC系統,從而減小了ORC系統工質的火用損失。采用回熱流程后,回熱流程對蒸發過程換熱火用損失的影響較為復雜。不采用回熱流程時,優化所得的蒸發壓力(潛熱區蒸發溫度)較高;采用回熱流程時,優化所得的蒸發壓力(潛熱區蒸發溫度)較低。采用回熱流程后,一方面,減小了蒸發過程顯熱段的吸熱量,提高了顯熱段平均吸熱溫度,從而減小了蒸發過程中的換熱火用損失;另一方面,增加了蒸發過程中潛熱段的吸熱量,降低了潛熱段的平均吸熱溫度,從而增加了蒸發過程中的換熱火用損失。

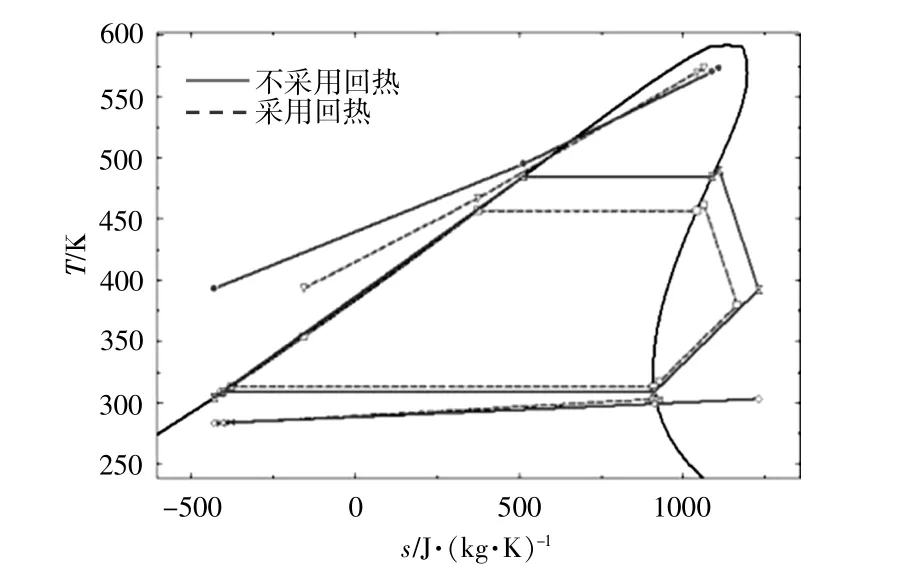

潛熱區蒸發溫度Teva的表達式為

式中:ΔH為蒸發壓力對應的蒸發潛熱;cp為蒸發壓力下的定壓比熱; ∫cpd T為蒸發過程中單位質量流量工質的顯熱段吸熱量。

采用回熱流程后,單位質量流量工質的顯熱段吸熱量減少了,蒸發潛熱增加了,最終導致x增加。由式(19)可知,當采用回熱流程時,若x增大了,(Ths-Tout)隨之增大,潛熱段工質的蒸發溫度Teva逐漸降低,使得蒸發過程中換熱火用損失的升高幅度遠大于顯熱段工質平均吸熱溫度的升高幅度,并導致蒸發過程中的換熱火用損失隨之減小,最終增加了蒸發過程中的換熱火用損失。因此,當熱源入口溫度相同時,熱源出口溫度越低,越不宜采用回熱流程。

2.2 不同回熱度下的最高火用效率計算結果

為了定量地給出ORC系統在不同熱源條件下的回熱度,本文以熱源回收火用效率作為評價指標,對大量工質在不同熱源以及回熱度分別為0,0.4,0.8的條件下進行了優化計算。

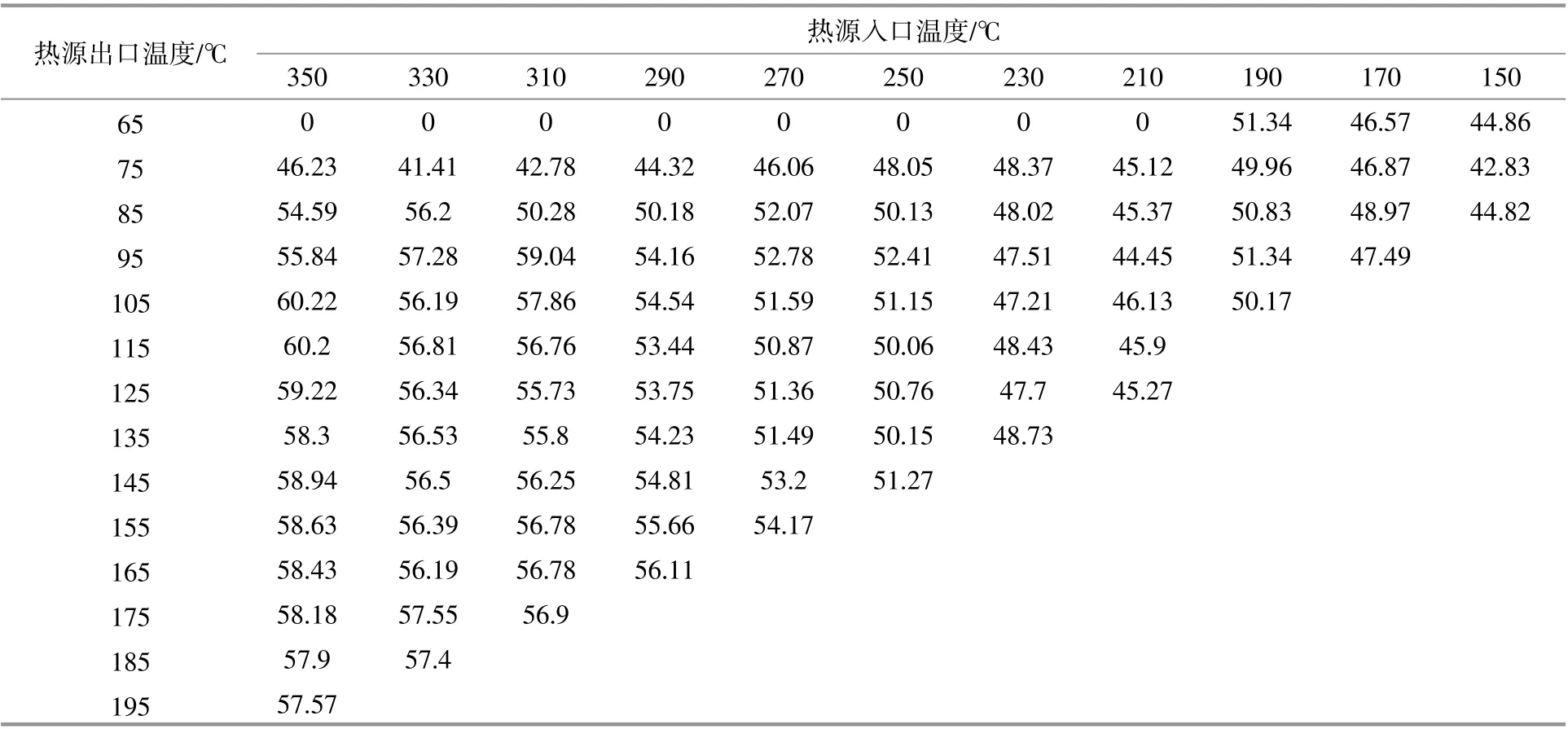

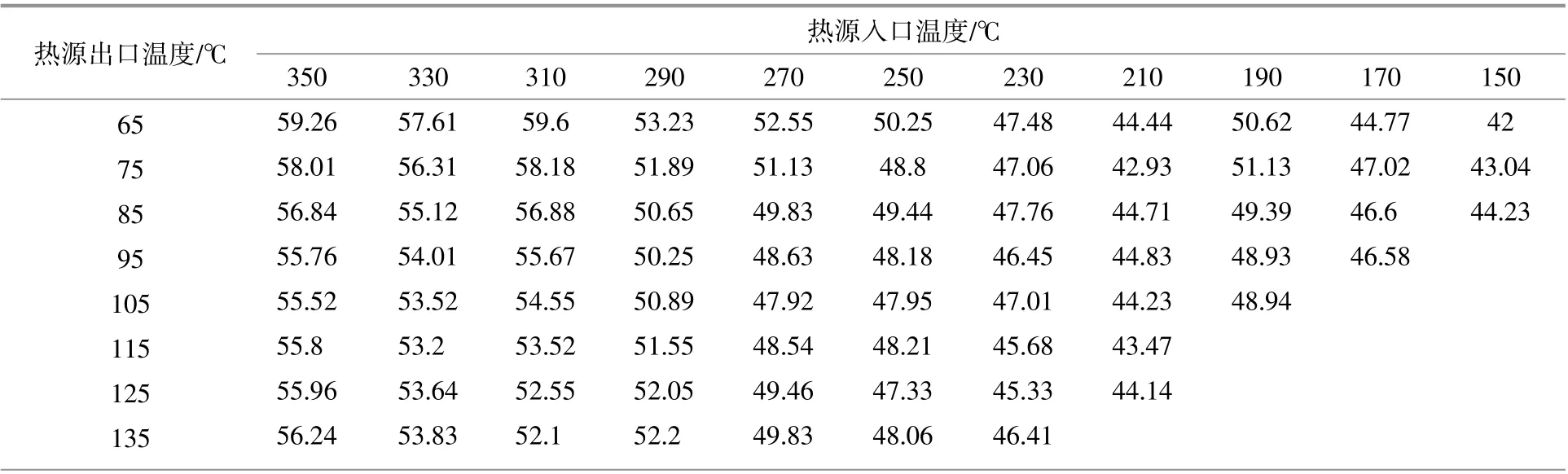

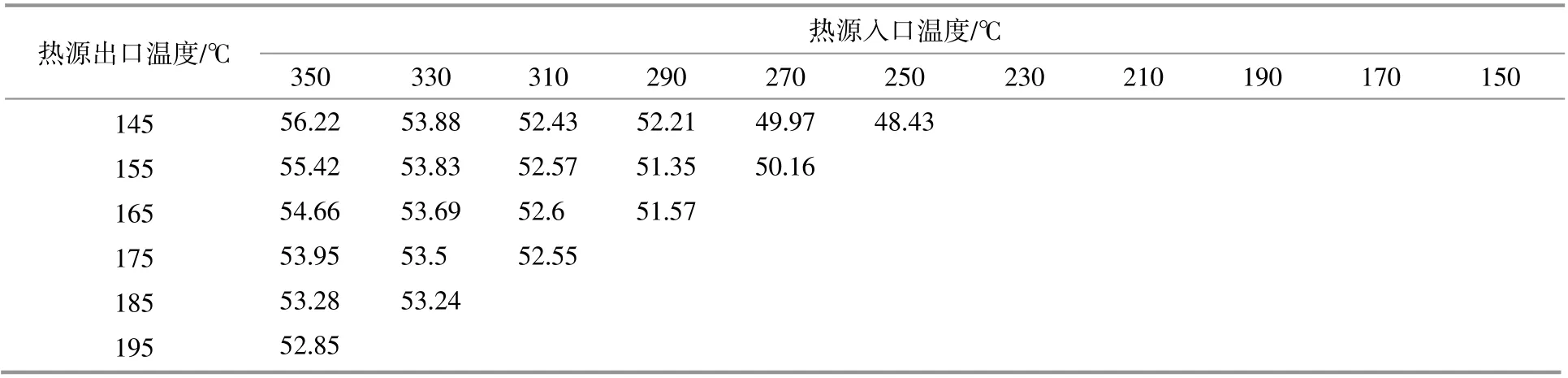

表2~4分別為采用不同回熱流程時,各熱源條件下,能夠得到的最高熱源回收火用效率(該結果是針對表1所列的所有工質進行相應的優化計算,從不同工質的計算結果中選擇熱源回收火用效率的最高值記入表2~4中)。

由表2~4可知:當熱源入口溫度一定時,熱源出口溫度越高,越須要采用回熱流程。例如,當熱源入口溫度為350℃、出口溫度為195℃時,不采用回熱流程的ORC系統的最高熱源回收火用效率為52.85%,采用回熱度為0.8的回熱流程后,ORC系統的最高熱源回收火用效率由52.85%提升至66.91%。當熱源的出口溫度相對較低時,采用回熱流程反而會降低ORC系統的熱源回收火用效率。例如,當熱源入口溫度為350℃、出口溫度為75℃時,采用回熱流程后,反而使ORC系統的熱源回收火用效率由58.01%降低至31.49%。此外,當熱源入口溫度為350℃、出口溫度為65℃(熱源出口溫度較低)時,采用回熱流程后,無法滿足最小蒸發夾點溫度差,此時,熱源回收火用效率記為0。

表2~4當熱源出口溫度最高時,均在回熱度為0.8條件下,得到了ORC系統的最高熱源回收火用效率。因此,對于高于表中所列出的最高熱源出口溫度的情況,更應在條件允許的情況下盡可能地進行回熱。

表2 當回熱度為0.8時,最高熱源回收火用效率Table 2 The highest heat source recovery exergy efficiency with 0.8 regenerate efficiency %

表3 當回熱度為0.4時,最高熱源回收火用效率Table 3 The highest heat source recovery exergy efficiency with 0.4 regenerate efficiency%

表4 不采用回熱流程時,最高熱源回收效率Table 4 The highest heat source recovery exergy efficiency without regenerator%

續表4 %

2.3 回熱度定量準則

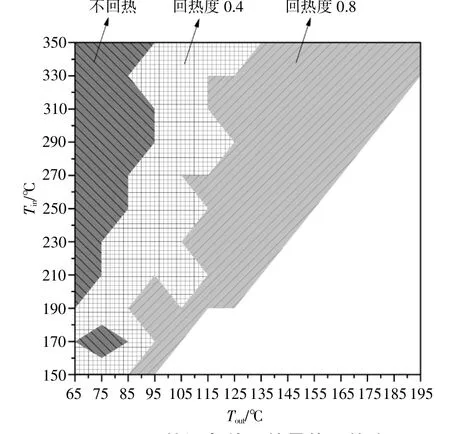

將不同熱源條件下獲得最高熱源回收火用效率時所對應的回熱度進行圖形標記。圖5為不同熱源條件下的最佳回熱度。

圖5 不同熱源條件下的最佳回熱度Fig.5 Diagram of the optimal regenerate efficiency with different heat source temperatures

由圖5可知,當冷源條件不變時,熱源進、出口溫度差越小,ORC系統越須要進行回熱,因此,回熱度的選取可以與熱源進、出口溫度建立某種定量關系。此外,熱源出口溫度越接近冷凝溫度,則回熱余地越小,ORC系統越不須要進行回熱,因此,回熱度的選取還與冷凝溫度有關。綜上可知,熱源進、出口溫度和冷凝溫度是構建ORC系統最佳回熱度所須要選取的無量綱參數。

本文將熱源入口溫度Tin和出口溫度Tout之差,占熱源入口溫度Tin和冷凝溫度Tcd之差的百分比,作為選取ORC系統最佳回熱度的無量綱指標。選取ORC系統最佳回熱度所需要的各無量綱指標的幾何關系如圖6所示。

圖6 選取ORC系統最佳回熱度所需要的各無量綱指標幾何關系Fig.6 Geometric representation of dimensionless index parameters for optimal regenerate efficiency choice

基于圖6對ORC系統最佳回熱度選取所需要的無量綱指標進行賦值,可得到ORC系統最佳回熱度的定量準則。

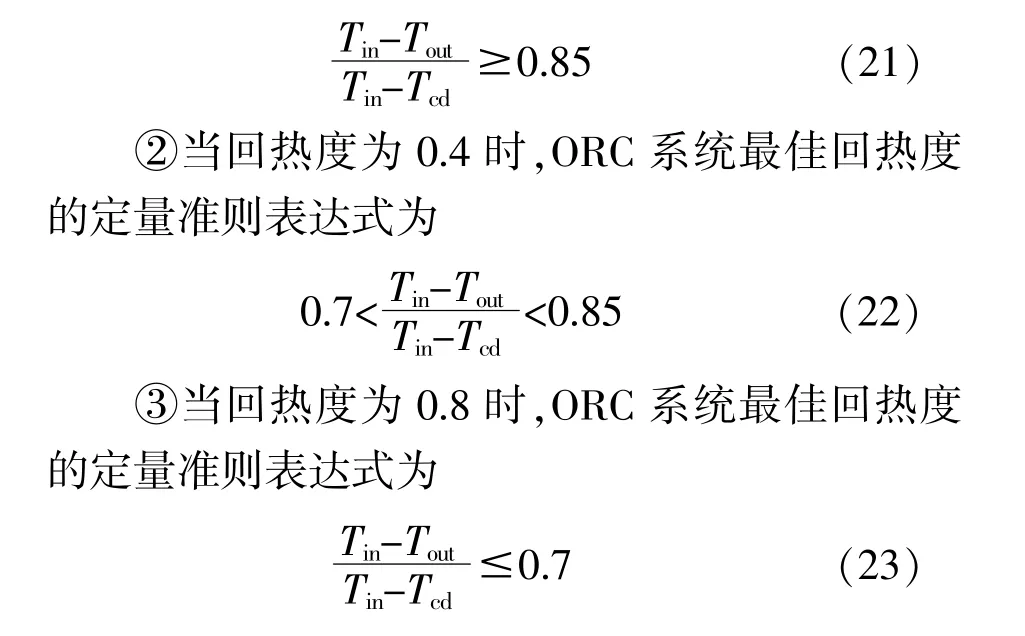

①不采用回熱時,ORC系統最佳回熱度的定量準則表達式為

基于上述定量準則表達式可直接建立熱源、冷源條件與ORC系統最佳回熱度之間的關系,從而確定ORC系統的最佳回熱度;而后,篩選出最佳工質并確定其余工況,以減少ORC系統循環優化的計算量。

3 結論

對于有出口溫度限制的熱源,在ORC系統中增加回熱裝置并選取合適的回熱度,是一種有效提高ORC系統循環性能的手段。本文通過理論分析與模擬驗證,分析了回熱流程對ORC系統循環性能的影響。分析結果表明:采用回熱流程可以減小ORC系統冷凝過程中工質的火用損失;采用回熱流程后,熱源出口溫度越高,ORC系統蒸發過程中的換熱火用損失越小;當熱源出口溫度較低時,采用回熱流程反而會降低ORC系統的循環性能。

本文以熱源回收火用效率作為優化目標,基于不同工質,在不同熱源條件下,對ORC系統進行優化計算,并對計算結果進行無量綱歸納,得到了基于冷、熱源條件下,ORC系統的最佳回熱度定量準則:當(Tin-Tout)/(Tin-Tcd)≥0.85,采用回熱流程反而會降低ORC系統的循環性能;當0.7<(Tin-Tout)/(Tin-Tcd)<0.85,ORC系統的回熱度可取0.4;當(Tin-Tout)/(Tin-Tcd)≤0.7,ORC系統的回熱度可取0.8。通過上述定量準則確定最佳回熱度后,篩選最佳工質并確定其余工況,有利于減少ORC系統循環優化過程的計算量。