基于云平臺的鑄鋼產品成形工藝設計方法

(共享智能鑄造產業創新中心有限公司,寧夏銀川 750011)

在工業制造中,鑄鋼件得到廣泛的應用。傳統的制造業中鑄鋼件的工藝設計對工藝人員的技能水平要求較高,人才培養耗時耗力,設計過程缺乏有效管控;工藝設計質量主要依靠個人經驗保證,差異性較大;需要工藝人員結合工藝設計規范或工藝原則進行大量的查表和計算,導致工藝設計效率低,出錯率高;工藝設計與生產過程銜接不流暢,工藝紀律執行主要依靠作業指導書或工藝卡對生產人員進行培訓和指導,產品質量未實現過程控制,且事后跟蹤難。而搭建云設計平臺可以有效解決這些問題。基于“云”的設計理念,將產品設計所需要的經驗知識、標準規范、內控要求等轉化為參數化的、可導入的數據,在云平臺中方便技術人員快速獲取使用,從而提高鑄鋼件生產整體的設計效率。其中全流程虛擬鑄造系統云平臺中的成形工藝設計節點更是將工藝設計規范和工藝原則中的基礎數據和計算公式全部轉化為后臺算法,核心的設計參數依靠后臺參數庫自動匹配、自動計算及自動判斷,最大程度地減少人工錄入,提高工藝設計的效率和質量。

1 全流程虛擬鑄造系統云平臺

全流程虛擬鑄造云平臺是基于傳統的鑄造工藝,融合虛擬制造、知識庫應用、設計制造一體化等先進理念,通過專業化設計、知識庫應用、數據閉環管控,讓每一位工程師擺脫“個人經驗”限制,充分利用企業技術資源,全面協同工作。通過工作流驅動鑄造工藝設計的流程、參數以及圖文檔等規范管理。結合相應生產模式和工藝要求,建立并行協同的數字化工藝設計流程,包括產品設計和工藝設計之間的協同,以工藝設計內部不同工藝模塊之間的并行協同。同時,通過并行設計、參數互聯、知識庫應用等手段,在保證工藝設計質量的前提下,提高工藝設計效率,避免因流程細化導致的設計周期延長等問題。

圖1 所示為全流程虛擬鑄造云平臺的節點圖,首先由營銷人員依據鑄件產品詢價信息,在系統中錄入鑄件產品的基本信息,工藝設計部門接到鑄件信息錄入完成的計劃后,由工藝部門主管對該產品的工藝設計任務進行下發,包括不同節點的責任人和完成時限。產品下發后,工藝人員登錄自己的賬號填寫相對應的節點信息,直到最后一個節點完成。

圖1 全流程虛擬鑄造系統平臺流程圖

2 成形工藝設計

鑄鋼件“成形工藝設計”節點由10 個頁簽組成,可實現產品的加工余量設計、冒口設計、補貼設計、冷鐵設計、澆道設計、拉筋設計、吊把設計、芯頭設計及壓箱設計,圖2 所示為成形工藝設計節點。系統會先給出每個部分設計原則供設計人員參考,設計人員進行每一個頁簽的數據填寫,并在最后一個頁簽“工藝輸出”中匯總,最終完成產品在云平臺系統中的成形-工藝設計操作。

2.1 加工余量設計

在尺寸設計頁面中會顯示加工余量的國標供設計人員參考,加工余量的設計是根據“產品結構”自動生成相應的表格,表格中的內容在后臺有對應的邏輯關系,自動給出加工面的標準值,包括頂面、側面和底面,是否粗加工、反變形,設計人員只需要參考標準值填上加工余量的設計值,相差太大的話可以說明是什么原因。圖3 所示為表格中相對應的邏輯關系。

圖2 成形-工藝設計節點

圖3 加工余量表格邏輯關系

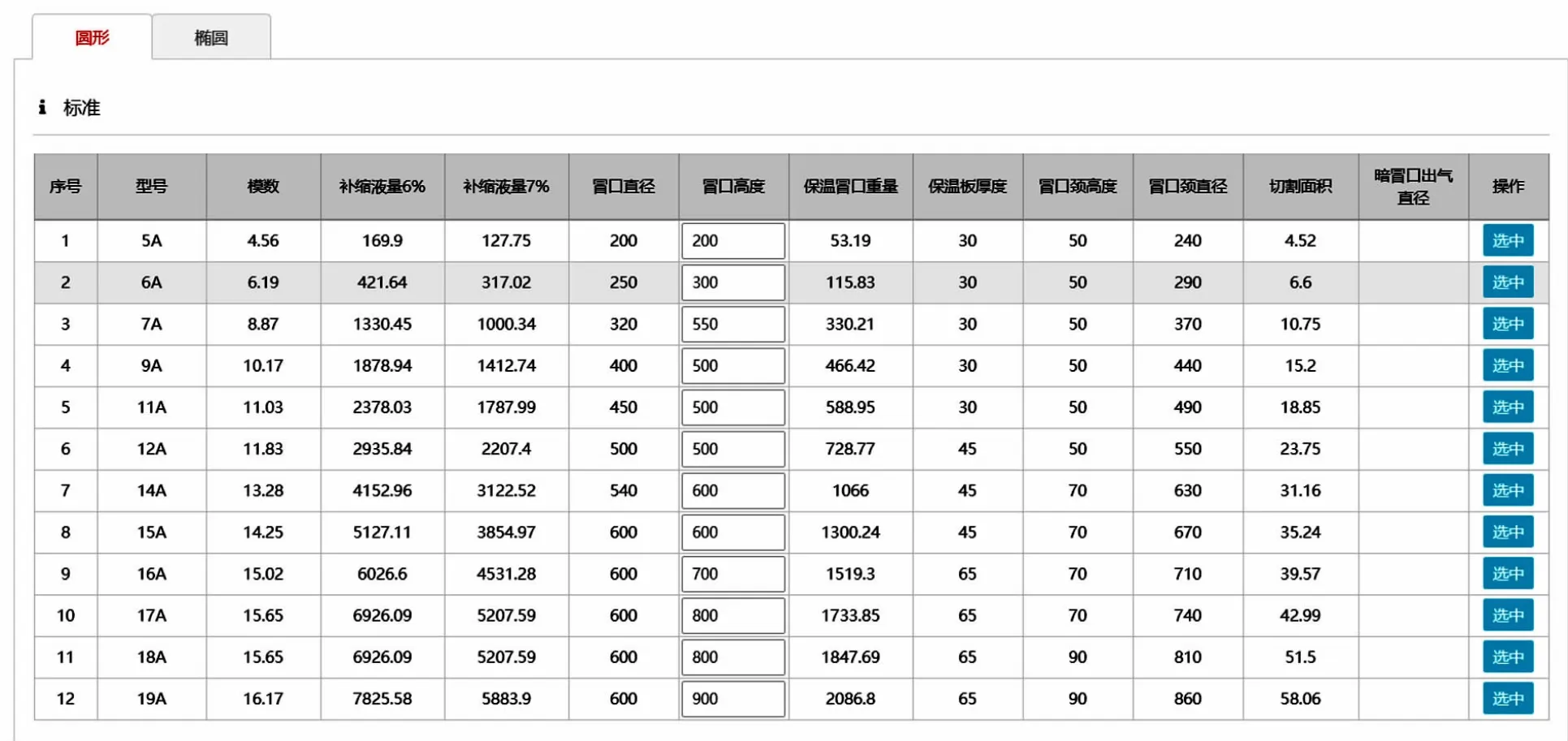

2.2 冒口設計

在尺寸設計頁面中首先會給出冒口設計原則,設計人員根據冒口設計原則進行設計。冒口設計的總原則:冒口的凝固時間應不小于鑄件被補縮部分的凝固時間;冒口所能提供的補縮液量應不小于補縮區域鑄件的液態收縮、凝固收縮和型腔擴大量之和。冒口應盡量靠近熱節但不直接放在熱節上,熱節位于材料截面相互連接的地方。冒口的模數M,模數M 的計算公式[1]:

式中:V—補縮體積,mm3;

圖4 冒口設計頁面

Sc—散熱表面積,mm2.

圖4 所示為冒口設計頁面,首先設計人員根據熱節的模數,給出初步的解決方案,增加明冒口還是暗冒口,并在模擬軟件進行模擬,系統通過后臺公式計算出冒口模數,在表格中自動推薦冒口型號和冒口模數,設計人員根據模擬的結果及推薦的型號最終確定冒口型號和數量。系統會給出標準冒口型號供設計人員選擇,非標冒口也可以進行添加后選擇,圖5 所示為標準冒口型號。冒口確定后進行補縮距離校核,確定是否有末端區,填寫補縮區距離及末端區距離,系統會自動得出結論合格還是不合格,不合格的話給出解決方案:增加末端區、階梯冷卻梯度還是設置補貼。最后為補縮液量校核,輸入補縮區域重量與補縮液量比較并得出結論。

2.3 補貼設計

在補貼設計頁面中首先會給出補貼設計原則為:補貼需滿足順序凝固的補縮梯度、補貼位置優先選擇外側及單側補貼、預留切割基準等。首先是補縮位置的確定,在補貼頁面上會給生成一個表格,內容包括熱節、補貼編號、檢測級別及補貼梯度,設計人員只需要在表格中選擇檢測級別并填寫補貼梯度即可,填寫完后系統會進行補貼參數的計算,包括補貼等效厚度、補貼寬度及補貼長度。

圖5 標準冒口型號

2.4 冷鐵設計

冷鐵是為增加鑄件局部的冷卻速度,在砂型、砂芯表面或型腔中安放的金屬物或其他激冷物,在冷鐵設計頁面中首先會給出冷鐵的一些相關信息,如冷鐵位置:在兩補縮區之間放置,以增加人為末端區;結構上判斷為易熱裂紋部位,需設置隨形冷鐵;結構上易粘砂部位,可設置隔砂冷鐵;結構上不易設置冒口,并且通過外冷鐵無法消除縮松時可設置內冷鐵等。設計人員要確定選用外冷鐵還是內冷鐵,并填寫相應冷鐵位置壁厚的厚度,系統會自動推薦出冷鐵型號,設計人員只需最后填寫冷鐵數量并上傳冷鐵圖即可。

2.5 澆道設計

澆注系統分為封閉式澆注系統和開放式澆注系統兩種。

封閉式澆注系統:內澆道是最小的阻流截面,其控制著澆注速度。通常用于水平鑄型(較低)。

開放式澆注系統,直澆道是最小的阻流截面,其控制澆注速度。通常用在垂直放置的鑄型(較高)和澆注系統有較大形成氧化物傾向的情況。

在澆道設計頁面,首先要確定澆注時間,設計人員填寫澆注重量,選擇需要的鋼包、水口1 和水口2 的直徑,系統會自動算出出鋼重量、澆注時間及是否符合澆注需求。然后是內澆口的計算,選擇內澆口類型:圓形或鴨嘴,選擇內澆口直徑后系統自動計算出內澆口截面積,并填上數量,填寫內澆口出流速度,系統會自動判斷出是否合格。內澆口設計完后進行壓頭計算,系統根據水口1 和水口2自動算出壓頭高度,設計人員只需填上直澆道高度即可,系統自動判斷出直澆道高度是否滿足。根據檢驗的級別系統自動判斷出是否需要過濾器,系統人員選擇過濾器型號并填寫過濾器數量及單個過濾器過濾噸位。圖6 所示為澆道設計頁面。

圖6 澆道設計頁面

2.6 拉筋設計

防裂筋設置條件:有熱裂趨勢的鑄件設置防裂拉筋,無熱裂趨勢的則不設置;設置在壁厚變化交接處,如圖7 所示,A/B>(1~2),L/B<2 時,可不設置;A/B>(2~3),L/B<1 時,可不設置;易變形鑄件需設置防變形拉筋。

在拉筋設計頁面,首先要進行防拉筋判斷,設計人員填寫法蘭厚度、缸壁厚度及法蘭高度,系統會自動判斷是否需要防裂筋,如不需要,系統就進行下一個頁面,如需要,工藝人員進行過濾圓角R 的填寫,系統就會自動計算防裂筋的厚度、高度及間距。最后輸入鑄件的噸位,系統自動得出拉筋規格。

圖7 壁厚交接處

2.7 吊把設計

有的鑄件體積和重量都比較大,搬運起來不方便,就需要吊把來進行吊運。吊把使用時優先使用顧客所給吊耳,其次考慮其他方式吊運,最后考慮設計工藝吊把,吊把的設計應有利于翻件,且(吊把+重心)平面與底面垂直。在吊把設計頁面中,系統會根據鑄件重量自動給出吊把的參數,如吊把直徑、根部R 角、形狀(戴帽或不戴帽)及吊把長度,設計人員填上吊把數量并上傳吊把位置圖。

2.8 芯頭設計

是否需要出芯時優先考慮實樣造型、活料,難以起模的部位考慮出芯,如倒削、復雜內腔等,采用組芯方法的也可以考慮出芯。分型面的選擇需要注意:保證尺寸精度;有利于制芯、下芯、合箱;盡量減少砂芯的數量;分芯面最好是平面。在芯頭設計頁面中首先是芯頭參數選擇,增加砂芯編號,選擇砂芯類型、芯頭類型(垂直或水平)及定位結構,填寫芯頭等效直徑和芯頭有效長度,系統會自動推薦芯頭長度,設計人員根據推薦值填寫設計的芯頭長度,系統會自動計算并給出上芯頭斜度、下芯頭斜度及下芯頭斜度。然后進行砂芯信息的填寫,包括砂芯重量、砂芯體積及砂芯表面積。

2.9 壓箱設計

在壓箱設計頁面中首先會給出壓箱設計原則:壓箱重量應均勻分布于上箱整個表面;最好讓壓鐵與上箱僅是接觸,而不是完全施加于砂子上,以避免在上箱不上移的情況下,承受全部壓力;壓箱板應避開出氣和冒口。

壓箱計算:壓箱重量>5 倍浮力;

壓箱重量=壓箱鋼板重量+壓箱鐵重量+上箱重量;

浮力=吊胎重量+懸空芯子重量。

設計人員在壓箱設計頁面填寫吊胎重量、懸空芯子重量及上箱重量,系統會根據上面的計算關系自動計算出壓箱鐵重量。

2.10 工藝輸出

工藝輸出頁面主要是將前面幾個設計頁面匯總,包括明冒口、暗冒口、冷鐵、工藝吊把、內澆口、直澆道、鋼包信息及過濾器等,使工藝人員更直觀了解此產品成形工藝所設計的內容。

3 總結

在全流程虛擬鑄造系統云平臺中設計鑄鋼件產品的成形-工藝設計屬于一種新的設計模式,這種設計模式的基礎是將成形工藝設計分為若干子模塊,每個子模塊都有一定的對應關系。設計人員在設計產品的成形工藝設計時,不用再繁瑣的查詢、計算。只需要錄入產品的一些關鍵數據后,系統云平臺就會按照既定的規則進行自動計算查詢。這種設計模塊可以極大地提高人力資源的使用效率,方便設計人員快速設計。