大型灰鑄鐵件機體熱處理工藝探討

文

(濰柴重機股份有限公司 濱海鑄造廠,山東 濰坊 261001)

目前隨著船用發動機向大型化發展,其對大缸徑大噸位高性能發動機鑄件需求越來越大。為滿足市場高性能發動機的需求,我廠作為高端大型發動機鑄件的生產基地,也進行了高性能大缸徑鑄件的生產開發。針對在近期高牌號灰鑄鐵機體鑄件生產中,出現應力過大導致的局部裂紋的問題,從去應力工藝選擇、熱處理爐窯選擇以及熱處理工藝優化等方面對大型灰鑄鐵機體鑄件熱處理工藝進行了探討研究。

1 缺陷分析

1.1 生產工藝

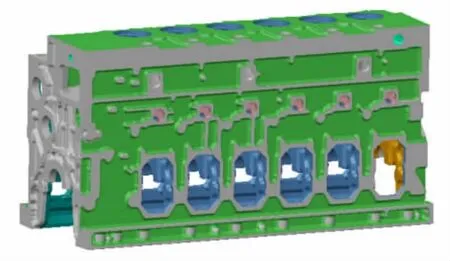

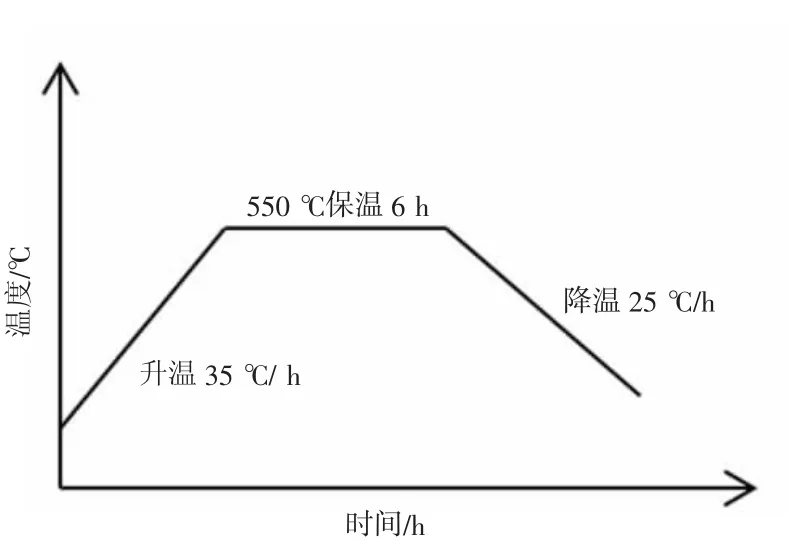

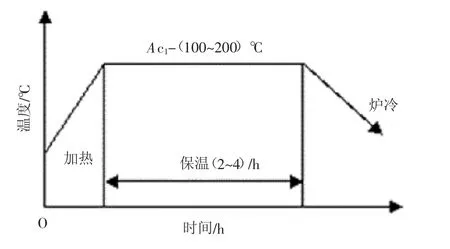

該鑄件重量8 640 kg,毛坯外輪廓尺寸為3 m×1.7 m×1.3 m,關鍵壁厚15.5mm~25 mm,材質為HT300,鑄件三維圖見圖1.采用堿性酚醛樹脂砂造型,使用電爐熔煉,澆注溫度為1 370 ℃~1 380 ℃,澆注完成后168 h 打箱,打箱粗清后進行時效熱處理,熱處理曲線見圖2.

1.2 缺陷分析

鑄件生產過程中出現局部熱裂,如圖3 所示,熱裂地點固定在側面觀察窗位置,缺陷發生在打箱后和熱處理后,特別是熱處理后裂紋嚴重。分析原因為:該區域上方為厚大端面,鐵液凝固慢,后期收縮傾向大,缺陷區域拉應力過大導致的熱裂紋。熱處理后出現缺陷是由于熱處理工藝不能夠滿足需求,在沒有砂芯和砂型的支撐,釋放應力時出現的裂紋。

2 熱處理工藝選擇

2.1 去應力工藝選擇

目前工程上消除應力的方法包括傳統的自然時效、熱時效處理以及振動時效。

圖1 鑄件三維圖

圖2 鑄件熱處理曲線圖

圖3 缺陷圖及缺陷位置示意圖

2.1.1 自然時效

自然時效是最古老的時效方法。依靠大自然的力量,經過幾個月至幾年的風吹、日曬、雨淋和季節的溫度變化,給構件多次造成反復的溫度應力,降低了少量殘余應力,卻提高了構件的松弛剛度,對構件的尺寸穩定性較好,方法簡單易行,但生產周期長,占用場地大,不能適應現代生產需要。

2.1.2 熱時效法

熱時效法是指將工件緩慢加熱到較低溫度,保溫一段時間,使金屬內部發生弛豫,然后緩冷下來,慢慢消除應力。這種方法的缺點在于超大型鑄件和溫度要求嚴格的合金件不能進行處理,同時這種方法的能源利用率不高。

2.1.3 振動時效

振動時效是指通過振動,使工件內部殘余的內應力和附加的振動應力的矢量和達到超過材料屈服強度的時候,使材料發生微量的塑性變形,從而使材料內部的內應力得以松弛和減輕。振動去應力時效工藝有兩種:傳統的亞共振技術和頻譜諧波技術。這種方法要針對不同形狀的工件編制不同的時效工藝,而且在生產時操作相當復雜,需要操作者確定處理參數進行操作,但對復雜工件消除應力效果有限。

無論采用何種消除應力的方法,都無法完全消除鑄件的內應力,只能夠部分去除,從而消除其有害作用。需要根據鑄件大小、尺寸、要求以及工藝人員水平,確定適合自己企業的消除應力的工藝。我廠以單件小批量為主,生產的鑄件選擇采用熱時效處理工藝。

2.2 熱處理爐選擇

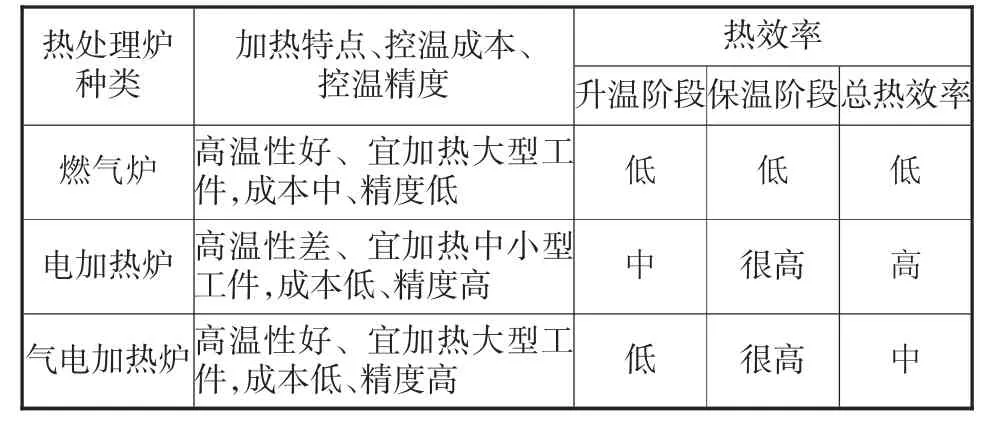

熱處理爐主要分為燃氣爐、電加熱爐以及氣電加熱爐。

2.2.1 燃氣爐

燃氣爐是使用燒嘴,將天然氣或者煤氣點燃,并通入高壓空氣,保證燃燒充分和爐內熱循環,保證爐內溫度穩定。燃氣爐主要通過熱對流、熱交換來對鑄件進行加熱,鑄件各部位升溫較為均勻。

2.2.2 電加熱爐

電加熱爐是指使用電阻絲加熱電爐內部。電加熱爐主要通過熱輻射來對鑄件進行加熱,熱效率高,溫度控制精確,適用于結構簡單鑄件,但對于大型復雜鑄件來說易在表面和內部形成溫度差,不利于消除應力。

2.2.3 氣電加熱爐

氣電加熱爐在升溫階段使用燃氣升溫,保溫階段采用電加熱進行保溫,有效解決純燃氣加熱熱效率低、控溫成本高、控溫精度低,以及純電加熱不宜大型鑄件、高溫性能差、受供電限制等問題,但設備成本高。燃氣爐、電爐和氣電加熱爐的加熱特點及熱效率比較見表1.

表1 燃氣爐、電爐和氣電加熱爐對比

根據自身企業特點,選擇好爐窯種類后,熱處理前要對熱處理爐按照GB/T30824-2014《燃氣熱處理爐均勻性測試方法》周期性的進行爐溫均勻性檢測,可以通過改善燒嘴形式、裝爐方式、燒嘴狀態以及控溫熱電偶布置位置等措施提高大型燃氣熱處理窯的爐溫均勻性,通過調整修正測試系統誤差等措施,確保爐溫均勻性檢測準確性。大型燃氣爐通過合理的設計及日常對爐溫均勻性監測可以有效地保證爐溫均勻性,滿足大型熱處理件的高質量要求。

2.3 熱處理工藝優化

采用時效處理消除鑄件應力,最終影響鑄件應力消除情況的主要是熱處理工藝參數。去應力退火是將工件加熱到AC1以下100 ℃~200 ℃的適當溫度,保溫一定時間后逐漸緩慢冷卻的工藝方法。常見的去應力退火工藝曲線見圖4.通常去應力退火的加熱溫度在550 ℃左右。退火溫度越高,應力消除的越徹底;但溫度過高會導致珠光體球化和滲碳體石墨化,影響其使用性能。目前采用的熱處理工藝為裝爐溫度150 ℃,升溫速度為35 ℃/h,在550 ℃保溫6 h,降溫速度為25 ℃/h,原鑄件熱處理工藝曲線見圖2.

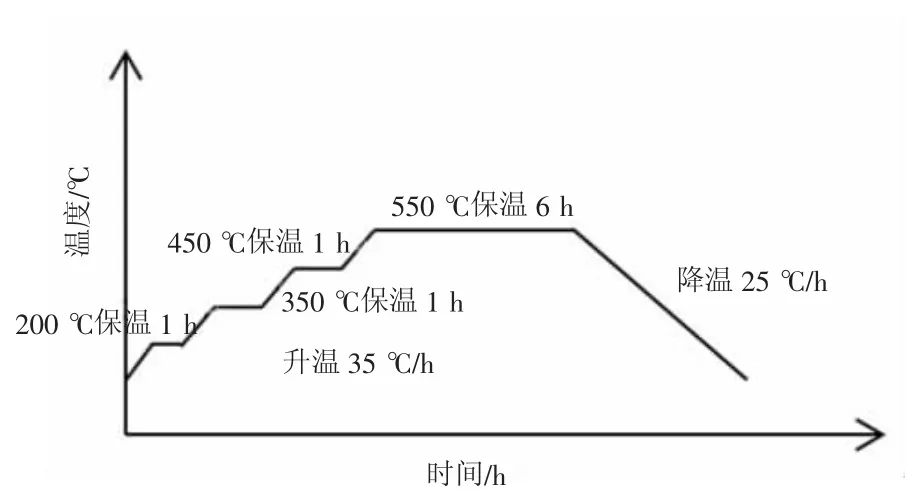

圖4 常規去應力退火曲線

經分析討論,由于該類鑄件結構復雜,壁厚差大及厚薄壁交錯,升溫過程中易產生溫度不均,導致二次應力的產生,疊加發生熱裂缺陷。去應力退火升溫速度通常為60 ℃/h,當前升溫速度為35 ℃/h較為合理,繼續降低升溫速度,改善效果有限,且延長溫差時間,有可能帶來更大的二次應力。因此優化熱處理工藝,在升溫階段采用梯度式升溫。鑄件熱導率相同,熱阻率與壁厚成正比,熱裂缺陷部位壁厚比例約為3:1,溫差隨升溫時間延長不斷變大,根據導熱系數和熱阻率計算,溫差每小時相差約5 ℃~10 ℃,因此每加熱3 h 左右進行保溫,保證溫差不超過升溫速率的35 ℃,如圖5 所示在200 ℃、350 ℃以及450 ℃階梯保溫一段時間,保證機體內溫度均衡,減小二次應力帶來的破壞。

圖5 優化后熱處理曲線

3 結果驗證

采用優化后的階梯保溫熱處理工藝,對大型灰鑄鐵機體等鑄件進行熱處理,未再出現熱處理裂紋缺陷,改善效果明顯。目前已固化工藝,完成批量復雜機體鑄件的熱處理,質量全部合格。

4 結論

1)通過熱處理工藝試驗證明,對于結構復雜的大型鑄件,通常最有效的消除應力的工藝是采用熱時效法進行熱處理,同時熱處理過程中要避免二次應力產生,升溫階段可采用梯度升溫,保證鑄件整體溫度均勻性,避免熱處理裂紋的產生。

2)在確保爐溫均勻性的情況下,根據鑄件結構及企業自身情況,燃氣爐、電爐及氣電加熱爐均可采用。

3)熱處理工藝無法完全去除鑄件應力,解決應力問題主要還是從結構設計入手,避免應力的產生。