260 t轉爐負能煉鋼生產實踐

李超,于海岐,尹宏軍,王富亮,馬寧,趙自鑫,陳晨

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

隨著國民經濟的飛速發展,能源需求激增。鋼鐵企業一直是用能大戶,煉鋼廠是鋼鐵企業最重要的中間環節,從液體原料鐵水到固態原料鑄坯的轉化,能源消耗種類繁多、工藝復雜,其中轉爐能源指標非常重要。經過多年的探索,專家提出轉爐負能煉鋼的概念,即轉爐煉鋼工序消耗的總能耗小于轉爐回收總能,為負數。轉爐工序設備復雜,主要消耗介質是氧氣和電,回收能源為煤氣和蒸汽。開展轉爐煤氣與蒸汽優化回收技術對于鋼鐵工業大幅度降低能耗水平、提高資源利用率、保證可持續發展具有重要的現實意義。

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部(簡稱“煉鋼部”)2008年投產,擁有三座260 t頂底復吹轉爐,除塵系統為OG系統,兩座LF和兩座RH,設計年產650萬t鋼。建廠以來能源指標一直不穩定,與國內外優秀鋼鐵企業有一定差距。2017年煉鋼部開始進行系統的攻關,通過研究與分析能源的一系列指標,結合現有設備情況,對涉及煤氣回收、蒸汽回收、電耗、氣體介質消耗的相關設備、工藝和管理進行了優化。

1 轉爐煤氣回收優化實踐

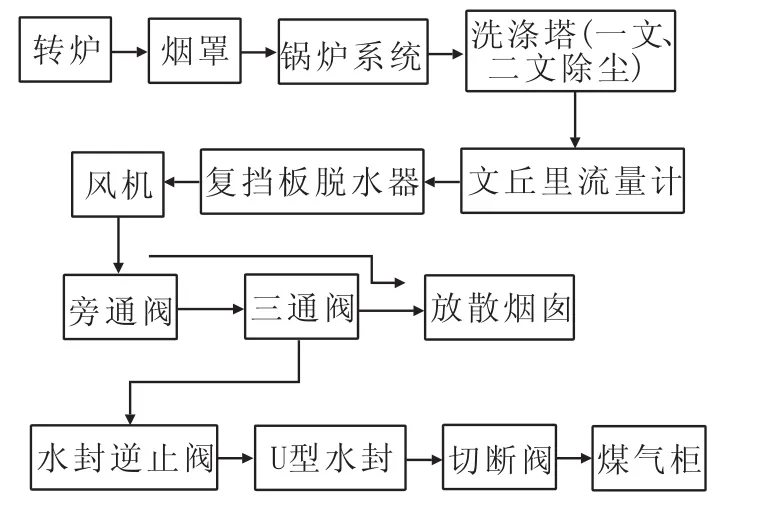

1.1 轉爐煤氣回收工藝流程

轉爐煤氣回收工藝流程圖見圖1。校驗煤氣計量系統,實現數據自動采集。對煤氣煙氣流量表、氧氣分析儀和煤氣分析儀進行定期校準,保證儀表計量準確。開發煤氣回收相關指標數據的自動采集程序,實現相關數據收集準確、及時、方便。

圖1 轉爐煤氣回收工藝流程圖Fig.1 Process Flow Diagram for Gas Recycling from Converter

1.2 優化轉爐煤氣回收連鎖條件

(1)優化前期CO連鎖條件,實現煤氣早收。首先,解決設計缺陷,將風機及煤氣分析儀前移,縮短前期煤氣回收的時間。其次,完善程序控制,設定O含量小于1%且CO含量大于15%開始收煤氣。最后,重新規范了前期的冶煉制度,開吹打著火后,活動煙罩降至下限,2 min后氧槍槍位降至2.3~2.1 m,盡快促成前期碳氧反應,4 min前加入總渣量的1/3,減少渣層厚度以減小CO的排出阻力。

(2)優化過程CO控制條件,減少煤氣中途放散。中期煤氣放散的原因有兩個,一是CO含量低放散,二是高硅鐵水的雙渣操作或設備等原因引起中途抬槍。對此采取的措施有:優化加料制度與供氧制度,保持過程碳溫協調和物料的合理加入,減少過程噴濺引起的CO含量波動;增加過程程序控制,在煤氣回收畫面增加了“繼續回收”按鈕,實現中途抬槍后繼續回收煤氣。

(3)優化后期煤氣放散的時間、CO含量等連鎖條件,實現后期安全放散。將后期吹氧時間和回收時間的限制去掉,改成達到煉鋼模型實時計算總氧累的85%時煤氣自動放散。這樣既能充分利用碳氧反應規律提高煤氣回收量,還能避免因為其它故障等不可預知原因引起的安全風險。

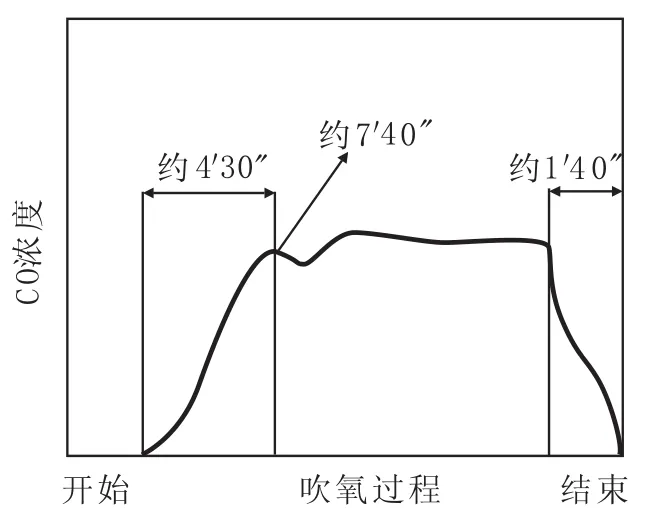

1.3 優化RD閥開度及爐口微壓差控制

圖2 為轉爐冶煉過程中CO的變化規律。由圖2看出,冶煉中期碳氧反應煙氣量大。根據轉爐冶煉過程中CO的變化規律優化煤氣回收系統RD閥的開度。靜態RD閥開度控制:在吹氧量20%~70%的碳氧激烈氧化期,設置為90%;其它時間包括兌鐵、吹氧量75%后、副槍測試等階段,設置為40%~65%。

圖2 轉爐冶煉過程中CO的變化規律Fig.2 Law of Change of CO during Smelting by Converter

另外,正在開發爐口微壓差控制技術,包括安裝爐口煙道壓力檢測表,并傳遞給PLC;對相關管路結構進行優化保證其通暢;開發取樣管清渣反吹系統;開發RD閥爐口微壓差控制模型等。

1.4 優化冶煉制度

優化前期加料制度,縮短回收前的吹氧時間;優化造渣制度,減少過程噴濺,減少中途放渣比例;優化后期氧槍制度,減少CO濃度下降速度;改進氧槍參數,包括改進氧槍噴孔數量、喉口直徑、噴口夾角等參數,提高供氧強度,提高氧氣利用率以提高煤氣回收量。保證轉爐煤氣物流平穩,杜絕煤氣柜高位放散;監控煤氣柜狀態,預計某個煤氣柜高位時,在條件允許的情況下進行回收煤氣柜切換。

2 轉爐蒸汽回收優化實踐

2.1 優化蒸汽回收系統

修改蒸汽回收系統的運行壓力,適當提高鍋爐汽包安全閥壓力,由原來的2.8 MPa提高至3.4 MPa。并對蒸汽輸出量重新設定,優化汽包水位的自動調節、冷卻等工藝參數,減少因系統壓力過高而放散蒸汽的現象。提高了外供蒸汽量,同時也提高了汽化系統的循環率,改善冷卻效果,提高設備壽命。選擇合適的蓄熱器水位,充分發揮蓄熱器的蓄熱能力,減少汽化蒸汽的放散。

2.2 提高蒸汽回收率和利用率

將轉爐煙罩爐口段與裙罩的蒸汽密封的啟閉與轉爐工藝開爐、補爐、換出鋼口及停爐檢修結合起來。在轉爐吹煉期,開啟此處的密封蒸汽;在轉爐非吹煉期,切斷此處的密封蒸汽。

在除氧器位置增設溫度檢測裝置,并根據除氧器的工作要求設定其工作溫度的上、下限,并將此數值與此處蒸汽閥門的啟閉進行連鎖。當除氧器內工作溫度高于上限值時,關閉此處的蒸汽閥門;當除氧器內工作溫度低于下限值時,開啟此處的蒸汽閥門。開發低CO煙氣轉變為顯熱的回收利用技術,通過研究低CO煙氣的燃燒放熱,實現低CO煙氣轉變為轉爐顯熱,從而提高轉爐的蒸汽回收量。轉爐廠區內盡量使用轉爐余熱蒸汽,以提高蒸汽利用率。

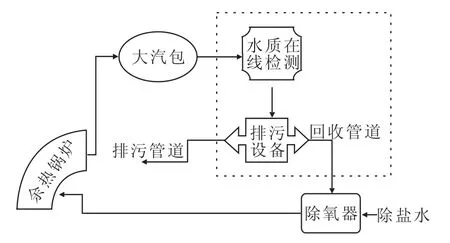

2.3 選擇性回收排污水

煉鋼部轉爐采用余熱鍋爐對轉爐煙氣進行汽化冷卻,除鹽水經過除氧器后進入到余熱鍋爐,余熱鍋爐產生的蒸汽進入到大汽包。經檢測,部分爐次的大汽包排污水水質檢測指標完全滿足除氧器水質要求,可以直接進除氧器替代新水,而實際生產中卻是作為污水排放,造成浪費。

對大汽包的排污水進行選擇性回收利用,流程圖見圖3。如圖3所示,水質滿足要求時進行回收,不滿足則進行排污處理。

圖3 大汽包排污水選擇性回收利用流程圖Fig.3 Flow Diagram for Selective Recycling of Waste Water Removed from Steam Packet

2.4 優化轉爐吹煉的生產組織

根據三級列車時刻表,整體上掌握轉爐冶煉節奏。通過ERP煉鋼生產實際,掌握轉爐加料、吹煉和出鋼情況。強化生產管理,對調度系統的生產組織進行優化,有效實現節能停機,減少轉爐系統設備的熱停時間,提高蒸汽回收的品質。

3 降低電耗及其它介質消耗實踐

3.1 轉爐風機節電措施

煉鋼部配置3座260 t轉爐,采用OG除塵技術,主要設備有三臺型號為HRV50-1800K的變頻一次風機。為了降低一次風機電耗,生產期間風機一直以1 300 r/min的高速運行,生產間隙以500 r/min的低速運行,補爐等非生產期間以450 r/min的速度節電運行。

制定轉爐節能停機獎勵辦法,鼓勵按 “三吹二”模式組織生產,滿足生產情況下,盡量組織兩座轉爐生產。生產間隙的機組停機,由機組崗位操作人員根據停機時間通知設備操作崗位啟停或節電運行相應設備。

3.2 降低氣體介質消耗的措施

(1)氧氣消耗。開發高效的氧槍噴頭,吹氧時間平均縮短1 min,轉爐作業率提高了2%~3%。

(2)氮氣消耗。散料氮封改為轉爐氧槍氮封打開時開啟,轉爐氧槍氮封關閉時關閉。

(3)氬氣消耗。針對各個鋼種控制模式單一,氬氣成本浪費大等問題,根據鋼種氮含量要求不同,分鋼種進行區別控制,優化了一級鋼種的底吹控制模型,細化了二級鋼種的底吹控制模型。

3.3 其它節能措施

對除塵系統進行了系統改造。對3轉爐不僅改造了一次除塵系統,還增加了三次除塵系統。改造后,煤氣回收也有小幅度提升。另外,正在開展煉鋼鋼水罐全程加蓋改造,初期評價對鋼水溫降的影響達5~6℃,具有較好的轉爐節能效果。

4 轉爐負能煉鋼效果

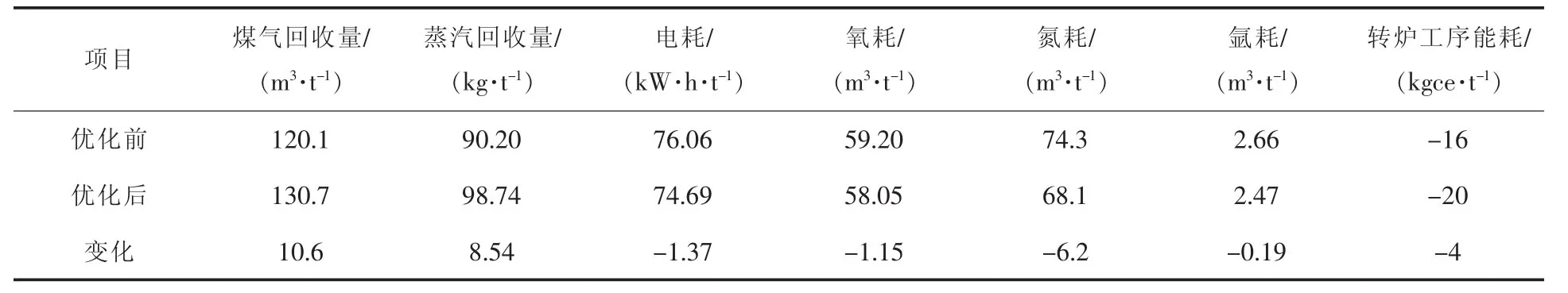

表1 為優化前后轉爐工序能耗對比,轉爐工序能耗為各種能源介質的消耗量與回收量換算成標準煤的加和值。由表1得知,優化后,煉鋼部轉爐工序煤氣回收提高10.6 m/t,蒸汽回收提高8.54 kg/t,電耗降低 1.37 (kW·h)/t,氧耗降低1.15 m/t,氮氣和氬氣消耗均有所降低,煉鋼工序能耗由-16 kgce/t降至-20 kgce/t。

表1 優化前后轉爐工序能耗指標對比Table 1 Comparison of Energy Consumption Indexes during Steelmaking by Converter before and after Optimization

此外,煉鋼部還計劃利用現有生產廢水直接補給連鑄濁環系統替代新水使用,實現連鑄濁環新水補水量為零;優化操作制度,杜絕夏季RH和1450鑄機凈環溢流問題;降低RH底部槽冷卻風、RH真空室下線烘烤能耗以及RH低碳鋼蒸汽消耗;降低LF升溫電耗;縮短RH脫氫時間并對RH、轉爐蒸汽放散冷凝水進行回收。

5 結論

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部結合轉爐工序能耗實際情況,對涉及煤氣回收、蒸汽回收、電耗、氣體介質消耗的相關設備、工藝和管理進行了優化。

(1)通過優化煤氣回收工藝,優化RD閥開度控制,轉爐工序煤氣回收提高了10.6 m/t。

(2)通過優化蒸汽回收系統,改進排污水利用,縮短轉爐吹煉周期內的輔助時間和轉爐系統設備的熱停時間,提高了蒸汽利用率,蒸汽回收提高了 8.54 kg/t。

(3)通過優化風機運行、開發高效氧槍噴頭、優化散料氮封和優化一、二級鋼種底吹模型,轉爐電耗和氧耗分別降低 1.37(kW·h)/t和 1.15 m/t,氮氣和氬氣消耗均有所降低。與優化前相比,煉鋼工序能耗由-16 kgce/t降至-20 kgce/t。