墻板搬運機器人叉裝組件結構設計及仿真研究

陳濤, 趙岳

(廣東博智林機器人有限公司,廣東佛山528313)

0 引言

墻板是指用于建筑物內部隔墻的墻體預制條板,隔墻板包括玻璃纖維增強水泥條板、玻璃纖維增強石膏空心條板、鋼絲(鋼絲網)增強水泥條板、輕混泥土條板、復合夾芯輕質條板等[1]。墻板的優點在于環保防火、防潮、防水、隔音、輕質、經濟等。作為一般工業建筑、居住建筑、公共建筑工程的非承重內隔墻主要材料。墻板搬運機器人是一款專門用于墻板搬運類的機器人,可在室外料場叉取墻板,經過施工電梯,進入作業樓層,并將墻板穩定的卸放在指定堆料點,墻板搬運機器人如圖1所示。

圖1 墻板搬運機器人

墻板搬運機器人叉裝組件的作用是用于叉取墻板、并將墻板放置在墻板搬運機器人車體上,最終將墻板夾緊固定在機器人上。叉裝組件是墻板搬運機器人的主要工作組件,因此叉裝組件的結構設計、強度及剛度就十分關鍵。

1 叉裝組件結構設計

叉裝組件由滑臺組件、叉架組件、支撐組件、夾緊組件、提升油缸及平移油缸組成,如圖2所示。整個叉裝組件通過滑臺組件中的平移滑塊安裝在底盤上,并通過平移油缸的伸縮運動,可以使得叉裝組件沿著底盤上的導軌左右滑動。叉架組件通過豎向滑塊安裝在滑臺組件上。支撐組件通過豎向導軌安裝在叉架組件的側向滑塊上。提升油缸一端安裝在叉架組件上,另一端安裝在支撐組件上,通過提升油缸的伸縮運動,可以使得支撐組件及叉架組件的上下移動。

1.1 滑臺組件結構設計

滑臺組件包括滑臺焊接、豎向導軌及平移滑塊,如圖3所示。平移油缸的一端安裝在滑臺組件上,另一端安裝在底盤上。通過平移油缸的伸縮運動,可以帶動滑臺組件沿著底盤上的導軌左右移動。滑臺組件的作用主要是支撐整個叉裝機構,并能帶動叉裝結構沿著底盤左右移動。

圖2 叉裝組件

1.2 叉架組件結構設計

叉架組件包括左叉架焊接、右叉架焊接、連桿焊接、橫梁焊接、豎向滑塊及側向滑塊,如圖4所示。左右叉架焊接呈現L形結構,目的在于能叉取墻板。連桿焊接、橫梁焊接起到連接左右叉架焊接及加強結構作用。豎向滑塊的作用是:在提升油缸的作用下,叉架組件能沿著滑臺組件上下移動。側向滑塊的作用是:在提升油缸的作用下,支撐組件能沿著叉架組件上下移動。

1.3 支撐組件結構設計

支撐組件包括左立柱焊接、右立柱焊接、中立柱焊接、豎向導軌及支撐輪,如圖5所示。支撐組件的作用是:在提升油缸伸出時,將支撐組件的支撐輪支撐到地面,起到在叉架組件叉取墻板時,將墻板的質量由支撐組件來承受,從而避免墻板的質量由底盤來承受而導致整車的傾覆。

2 叉裝組件結構仿真

2.1 力學分析

墻板搬運機器人搬運墻板的過程如下:

1)墻板搬運機器人移動到料場墻板放置的指定位置;

2)墻板搬運機器人提升油缸伸出,帶動支撐組件下降接觸到地面后,提升油缸繼續上升,叉架組件被抬起,脫離底盤安放點;

3)此時平移油缸開始伸出動作,帶動滑臺組件伸出,同時提升油缸開始收縮,帶動叉架組件開始下降,當提升油缸完全收縮時,叉架組件的L形叉板略微低于支撐組件的L形支撐板。

圖4 叉架組件

圖5 支撐組件

4)墻板機器人開始側向移動并靠近墻板,此時支撐組件的L形支撐板和叉架組件的L形叉板都插入需要搬運的墻板下;

5)此時提升油缸開始伸出運動,帶動叉架組件向上移動,此時叉架組件的L形叉板帶動墻板向上移動,在此過程中,加緊組件會將墻板夾緊。

6)平移油缸開始收縮移動,帶動整個叉裝組件及墻板向車體運動。然后提升油缸開始動作,完成將叉取的墻板放置在底盤,并將支撐組件收回,脫離地面。此時即完成整個墻板的叉取過程。

墻板的卸放過程與墻板的叉取過程相反,在此不再贅述。分析墻板搬運機器人的工作過程可以發現在支撐組件的支撐輪接觸地面,且叉架組件抬起墻板過程中,叉裝組件的受力最為惡劣。本文將以此過程為分析工況對叉裝組件的結構進行仿真分析。

2.2 結構仿真

2.2.1 工況說明

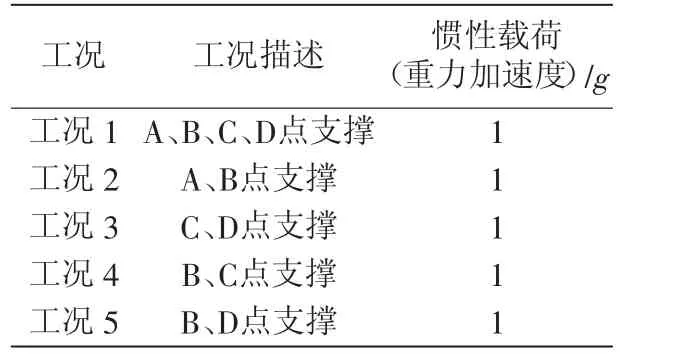

此款墻板搬運機器人一次能搬運4塊墻板,每一塊墻板的質量為180 kg,在支撐輪不同的支撐條件下進行叉裝組件的剛強度分析。由于支撐組件有4個支撐輪,同時考慮到地面不可能完全平整的情況下,4個支撐輪會存在2輪接觸地面、3輪接觸地面及4輪接觸地面的情況,其中4輪接觸地面的情況叉裝組件受力情況較好,2輪接觸地面的情況叉裝組件受力較為惡劣,本文仿真考慮上述兩類情況,具體工況說明如表1所示,考慮到油缸伸縮速度較慢,設置慣性載荷為1g。

2.2.2 模型簡化

在幾何模型簡化時,在確保關注部件有限元分析精度的前提下盡可能簡化結構的棱角、小凸臺、小凹槽、圓角、倒角等幾何模型細節特征[2-4]。叉裝組件的實際模型如圖6(a)所示,簡化后的模型如圖6(b)所示。圖6(b)模型中還分別標記出4個支撐輪的位置A、B、C、D。

表1 工況說明

圖6 模型簡化圖

2.2.3 仿真參數設置

1)材料參數設置。叉裝組件中的滑塊組件、叉架組件、支撐組件、加緊組件中的主體框架都是采用Q345鋼,將模型中導軌滑塊材料也設置為Q345鋼。具體的材料性能如表2所示。

表2 材料性能參數

2)單元設置。方鋼等薄壁結構用殼體進行模擬,液壓缸用梁單元模擬,其余用實體單元建模,墻板定義為剛體。結構之間的焊接主要通過剛性單元、殼單元網格共節點或面面綁定模擬。螺栓連接主要采用Beam連接。分析假設所有的焊接良好,裝配、焊接工藝沒有缺陷。

3)約束設置。A、B、C、D點約束Z方向位移。固定滑臺組件的平移滑塊安裝面。支撐組件和叉架組件上的導軌滑塊定義為滑動約束。

4)載荷設置。在叉架組件中叉取墻板的兩個L形板上加載墻板的質量(7200 N)。

2.2.4 仿真結果分析

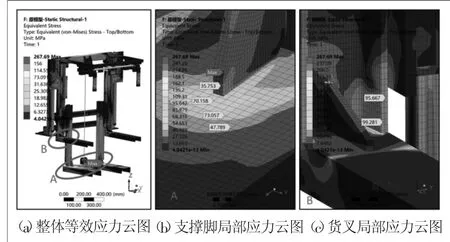

1)工況1:A、B、C、D點四輪支撐。

a.應力分析。理想四點支撐工況下,原設計結構最大等效應力為267.7 MPa,出現在支撐腳與加筋板焊接處,由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異,附近應力水平為73 MPa,此處注意焊縫質量,失效風險偏低;貨叉根部處的最大等效應力為99.3 MPa,出現在與貨叉連接的槽鋼翼板處,如圖7所示。

圖7 應力圖

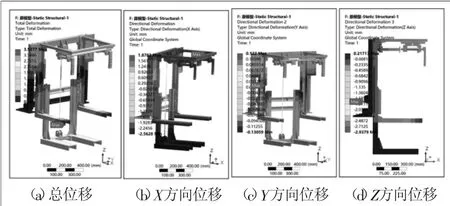

b.位移分析。整體結構的總位移為3.5 mm,出現在貨叉前端,主要表現為Z方向向下移動,如圖8(a)所示。X方向的位移為1.9 mm,主要表現為夾手組件的X方向橫移,如圖8(b)所示。Y方向的位移為0.1 mm,由于沒有考慮載荷在Y方向的偏載,位移很小, 如圖8(c)所示。Z方向的位移為2.9 mm,主要表現為貨叉的Z方向的下移, 如圖8(d)所示。

圖8 位移圖

2)工況2:A、B點兩輪支撐。

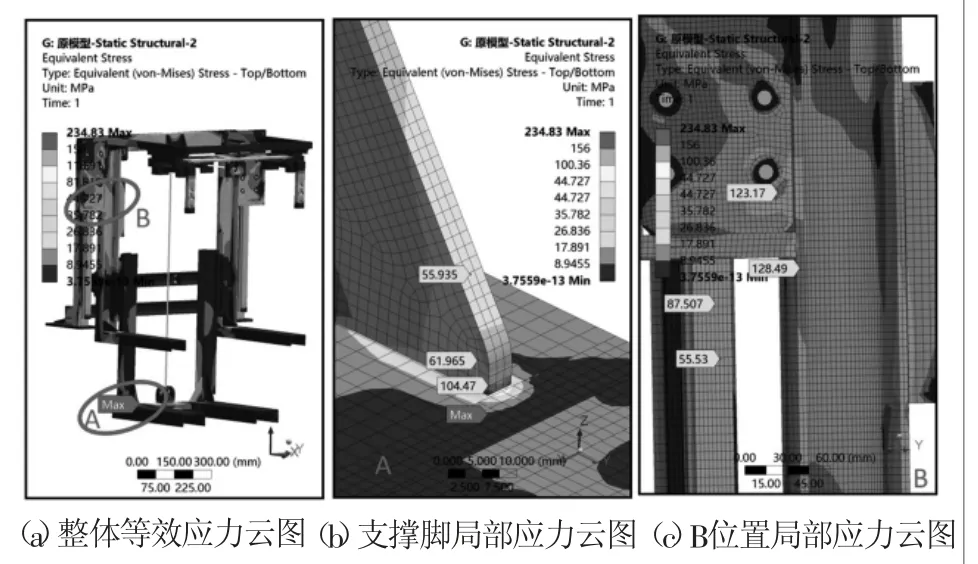

a.應力分析。靠近車身的兩個輪子支撐工況下,原設計結構最大等效應力為234.8 MPa,出現在支撐腳與加筋板焊接處,由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異,附近應力水平為104.5 MPa,此處注意焊縫質量,失效風險偏低;圖示B位置處的最大等效應力為128.5 MPa,出現在槽鋼翼板處,失效風險低,如圖9所示。

圖9 應力圖

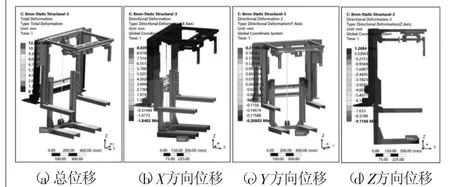

b.位移分析。整體結構的總位移為8.9 mm,出現在支撐腳,主要表現為-X方向移動,如圖10(a)所示。X方向的位移為7.9 mm,主要表現為支撐腳的-X方向橫移,如圖10(b)所示。Y方向的位移為0.1 mm,由于沒有考慮載荷在Y方向的偏載,位移很小,如圖10(c)所示。Z方向的位移為5.3 mm,主要表現為貨叉的Z方向的下移,如圖10(d)所示。

圖10 位移圖

3)工況3:C、D點兩輪支撐。

a.應力分析。整體結構最大等效應力為792.7 MPa,出現在支撐腳與加筋板焊接處,由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異,附近應力水平為215.1 MPa,從正應力結果看出,此處的應力狀態為壓應力,注意焊縫質量,失效風險較低;圖示B位置處的最大等效應力為136 MPa,出現在槽鋼翼板處,失效風險低,如圖11所示。

b.位移分析。整體結構的總位移為12.1 mm,出現在支撐腳根部,主要表現為X方向向下移動,如圖12(a)所示。X方向的位移為8.8 mm,主要表現為夾手組件的X方向橫移,如圖12(b)所示。Y方向的位移為0.1 mm,由于沒有考慮載荷在Y方向的偏載,位移很小,如圖12(c)所示。Z方向的位移為5.3 mm,主要表現為整體Z方向的下移,如圖12(d)所示。

圖11 應力圖

圖12 位移圖

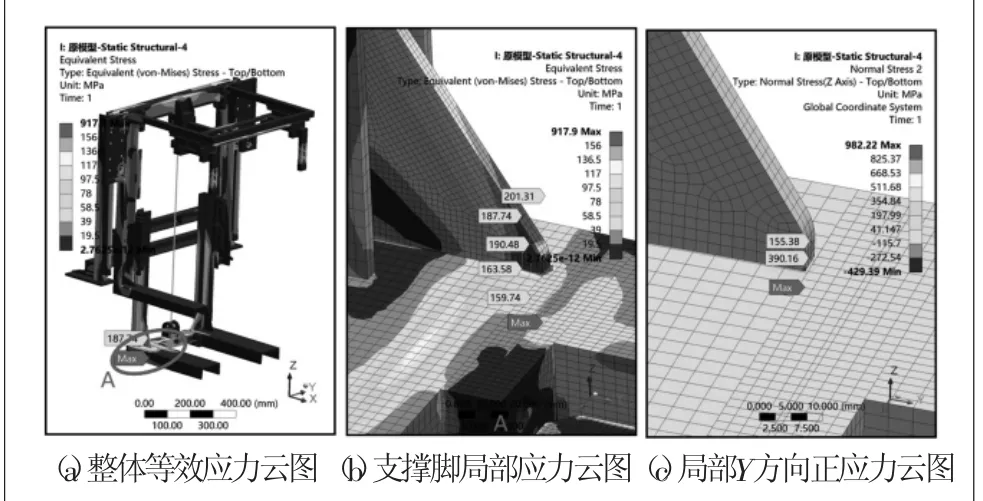

4)工況4:B、C點兩輪支撐。

a.應力分析。整體結構最大等效應力為917.9 MPa,出現在支撐腳與加筋板焊接處,由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異,附近應力水平為201.3 MPa,從正應力結果看出,此處的應力狀態為拉應力,有一定的失效風險,注意焊縫質量,如圖13所示。

圖13 應力圖

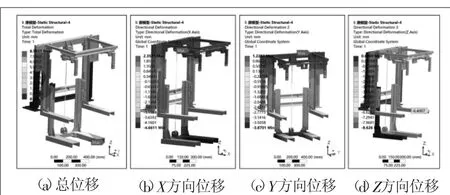

b.位移分析。整體結構的總位移為9.0 mm,出現在沒有約束的支撐腳處,主要表現為Z方向向下移動,如圖14(a)所示。X方向的位移為2.4 mm,主要表現為夾手組件的X方向橫移,如圖14(b)所示。Y方向的位移為1.2 mm,主要表現在上裝頂部,如圖14(c)所示。Z方向的位移為8.6 mm,主要表現為墻板一側Z方向的下移,如圖14(d)所示。

圖14 位移圖

5)工況5:B、D點兩輪支撐。

a.應力分析。整體結構最大等效應力為503.1 MPa,出現在支撐腳與加筋板焊接處,由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異,附近應力水平為132.3 MPa,從正應力結果看出,此處的應力狀態為壓應力,失效風險低,圖示B位置處的最大等效應力為140 MPa,出現在槽鋼翼板處,失效風險低,如圖15所示。

圖15 應力圖

b.位移分析。整體結構的總位移為4.6 mm,出現在貨叉處,主要表現為Z方向向下移動,如圖16(a)所示。X方向的位移為3.2 mm,主要表現為支撐腳的-X方向橫移,如圖16(b)所示。Y方向的位移為2.4 mm,主要表現在支撐腳-Y向移動,如圖16(c)所示。Z方向的位移為4.2 mm,主要表現為貨叉一側Z方向的下移,如圖16(d)所示。

圖16 位移圖

3 結論

1)通過創新式設計提出一種叉裝組件,主要包括滑臺組件、叉架組件、支撐組件、夾緊組件、提升油缸及平移油缸。可以實現墻板的叉取、卸放功能。

2)通過對叉裝組件5種工況的應力和位移分析,除去由于模型沒有考慮具體焊縫形式,導致此處幾何形狀為直角過渡,存在應力奇異的情況,5種工況的最大應力值都在零部件材料的屈服強度之內。5種工況下的位移值都在可接受范圍內。