一種高原用便攜式供暖裝置的設計與研究

馬強強

(中國船舶集團有限公司 第七一一研究所,上海201100)

0 引言

在我國寒冷的高原地區,由于特定的地理與氣候環境,使得交通和建設條件變得復雜,無法鋪設管道通入暖氣,當地居民生活取暖問題一直難以得到保障,在過去都是依靠熱水袋或者燃煤鍋爐進行供暖,但是熱水袋散熱快,保溫效果差,根本無法滿足正常生活的取暖要求,另外燃煤鍋爐不僅造成環境污染,排放粉塵和有害氣體,而且需晝夜頻繁填充柴煤、爐子還經常熄滅,給生活帶來了諸多不便[1]。

目前當地的人口居住比較分散,依靠常規電網延伸的方式來解決電力供應很不現實,但是當地風能資源豐富日照充足,利用風能發電和太陽能光伏發電,組成“風光互補供電系統”,已經滿足用戶的基本電力需求。現在家用的供暖裝置耗電量大、容易出現灼熱感與燙傷問題,亟需一種制熱節能、溫度可控、移動方便的小型供暖設備。

本研究針對當地現有條件設計一種便攜式供暖裝置,采用恒溫電加熱方式,利用陶瓷片作為加熱體,熱效率可達95%以上,具有不發紅光、不燃燒、升溫快等特點,而且陶瓷發熱體表面溫度可以恒溫控制,當溫度過高或過低,可自動啟停,避免了高溫燙傷及干燒現象。該裝置可有效滿足人們對取暖的要求,節能環保,而且還提高了使用的舒適度。

1 整體結構設計

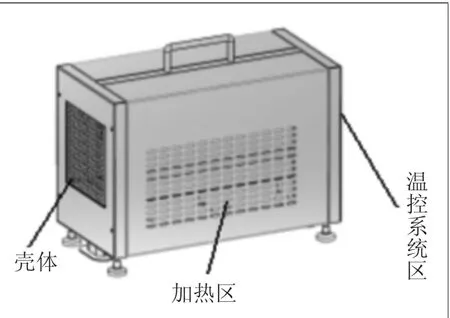

針對目前外界條件的限制及現有供熱裝置存在的問題,研究設計了一種新型便攜式供暖裝置。圖1所示為供暖裝置示意圖,主要包括殼體支撐部分、產熱輸出部分和溫控系統部分。殼體側面經過鏤空工藝處理,有利于風機的吸氣,同時可以將有熱量穩定輸出,防止局部過熱現象;產熱輸出部分為該供熱裝置加熱的核心區域,通過PTC發熱體進行產熱,風機將產生的熱量吹出;溫控系統通過溫度傳感器的感應實現溫度可控可調,達到理想的舒適效果。

1.1 殼體結構的模塊化設計

殼體結構設計屬于工業化設計的一種,設計過程中要充分體現出模塊化設計理念,通過各部分之間的獨立設計最終實現整體化設計,不僅可以降低生產成本,而且能夠使產品外形更加人性化、簡潔化、多樣化[2]。本產品外殼設計為長方體結構,選用304不銹鋼材質,表面經過研磨拋光處理,起到較好的支撐保護作用,表面采用激光進行鏤空處理,增加了殼體空氣流動性,提升了美觀度;采用雙層流道結構,使外殼整體溫度不會過高,安全可靠;另外殼體的上下方設置橫梁,增加殼體結構的整體強度,頂部配置有提手,攜帶方便。

圖1 供暖裝置示意圖

1.2 產熱結構設計與排布

陶瓷加熱片是該產品的主要加熱體,采用220 V交流電進行加熱,加熱時無明火,避免造成燙傷,圖2所示為本產品內部結構,其功率設計為3 kW,選用4組加熱體并排布置在殼體的中部,每組加熱體的功率為0.75 kW,加熱體兩端使用耐高溫的絕緣板,絕緣板固定在殼體兩側的面板上,絕緣板的材質為環氧樹脂板,環氧樹脂板可以在200 ℃以下穩定運行,在加熱體的正下方設有2個軸流風機,風機功率21 W,轉速為2600 r/min,風量為2.3 m3/min,上電時風機開始運轉,風機可迅速將加熱體產生的熱量沿著圖2中箭頭方向送至出風口吹出,減少余熱輻射的影響,根據溫控系統的控制原理,在風機進風口設置的溫度傳感器監測環境溫度,通過殼體面板上的溫控顯示器實時顯示,加熱功率隨環境溫度的降低而增大,升高而降低[3],即使進風口被堵塞時加熱體溫度也不會超過200 ℃,不會出現過熱現象。

圖2 供熱裝置內部結構圖

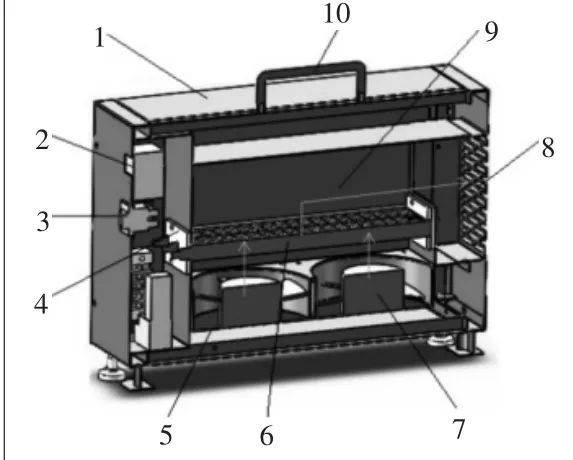

2 溫控系統的設計

溫控系統的主要功能是根據外界溫度的變化對加熱體進行實時調整[4],它是整個供熱裝置設計的重點。為適應不同地區使用,本產品設置了2個供熱擋位(如圖3),用戶可根據需要選擇合適的擋位:零擋為停止按鈕;一擋啟動功率范圍為0~1.5 kW;二擋啟動功率范圍為0~3 kW。啟動時,軸流風機開始運轉,此時開關撥動至一擋或者二擋,如果外界溫度低于24 ℃時,4組加熱體同時通電加熱,溫度慢慢上升,軸流風機將熱量迅速吹出與外界冷空氣進行交換,為監測進風口處的溫度,在供熱裝置底部設有溫度傳感器,當外界溫度加熱到26 ℃時,風機進風口溫度也達到26 ℃時,加熱體停止加熱,溫度不再繼續上升;當溫度冷卻再次低于設定的24 ℃,加熱體重新被加熱,使外界溫度始終保持在24~26 ℃之間,此時的溫度是最適合人體的舒適溫度,達到了節能環保的目的。

圖3 恒溫控制系統圖

3 加熱體熱態仿真分析

3.1 有限元模型

供熱裝置主要生熱部分為加熱體,外圍殼體為次要因素,對熱量影響不大,因此在分析時可以對模型進行簡化[5],簡化后加熱體模型如圖4所示。

圖4 加熱體簡化模型

3.2 材料參數

選擇加熱體作為分析對象,根據加熱體的材料屬性,設置加熱體各材料參數:陶瓷加熱片的比熱容為850 J/(kg·℃),導熱系數為1.5 W/(m·K)。

3.3 載荷與約束

熱量的傳熱方式有傳導、對流、輻射等3種,在本研究中加熱體的主要傳熱方式是對流[6-8],傳導與輻射影響較小,因此對加熱體模型進行穩態熱分析,施加溫度載荷,施加在加熱體表面,環境溫度設為24 ℃。

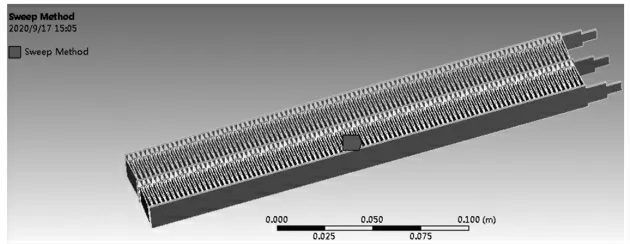

3.4 網格劃分

由于本研究對象是加熱體幾何形狀相對規則,采用掃掠網格劃分,劃分后的網格如圖5所示。

圖5 加熱體網格劃分

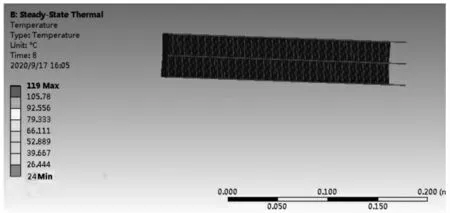

3.5 仿真結果與分析

根據簡化建立的供熱裝置加熱體的有限元模型,利用ANSYS進行熱態仿真分析,得到加熱體溫度場在熱輻射下的溫度分布,最高溫度可達119 ℃,根據溫度場的分布可以為加熱體的結構改善提供一定的理論依據。

圖6 加熱體溫度場分布

4 現場試驗

在機械結構與溫控系統設計完成后,需要對整個供熱裝置進行相關試驗,主要檢測防水等級、熱效率、功率、擋位出風溫度、溫控范圍等性能參數,試驗結果如表1所示。

表1 試驗結果記錄

具體實施步驟如下:為檢測產品是否能夠適應惡劣環境,首先做了防水試驗,設置水流量為10 L/min,試驗時間為10 min,擺動120°,試驗結束后檢測有無積水,然后試驗產品是否正常工作。

將產品放置于20~30 m2的房間內,房間配有220 V、50 Hz的交流電,被測房間內室溫低于24 ℃,接通電源之后,啟動擋位開關1,在產品正前方出風口處設置溫度計,每隔1 min記錄一次溫度值,直至溫度不再變化為止,此時的溫度即為一擋下額定出風溫度,測量此時電路中的電流值,計算產品的功率;然后撥動開關至二擋,同理,每隔1 min記錄一次溫度值,直至溫度不再變化為止,此時的溫度即為二擋下額定出風溫度,測量此時電路中的電流值,計算產品的功率。

隨著時間的推移,房間內的溫度逐漸上升,當溫控顯示器26 ℃時,加熱體停止工作,記錄此時房間內的溫度,觀察房間內的溫度是否控制在24~26 ℃之間。為提高產品的性能,使用噪聲測試儀記錄產品正常工作時的噪聲,為后期產品優化提供數據指導。

5 結論

本文設計了一種便攜式供暖裝置,有效解決了高原取暖難、取暖灼熱不適與高溫燙傷的問題,與現有供暖裝置相比,熱量轉化效率高,節能無污染,設備體積小,攜帶方便,溫度可以根據用戶自行設置,保持舒適溫度運行。利用仿真完成加熱部件溫度場的模擬,可根據實際使用情況,繼續優化供熱裝置,提高發熱效率,可靠保證寒冷冬季的室內溫度。