新型平行板反應器板片動力響應研究

王曉靜 王錫堯

(天津大學化工學院)

二氧化鈾芯塊的低溫燒結工藝能將燒結溫度由1 750℃降低至1 400℃以下,大幅降低能耗[1]。二氧化鈾粉末需要經過表面改性,即預氧化過程,才能用于低溫燒結[2,3],而這一過程對反應的均勻性和穩定性提出了要求[4]。目前,用于鈾轉化過程中氣固反應的設備包括旋轉床、振動床及流化床等[5,6]。這些設備中反應物的接觸時間和反應速度難以精確控制,反應的均勻性和穩定性有限。 基于這一背景,筆者提出了一種新型平行板反應器,使二氧化鈾粉末在板片表面發生氧化反應。 反應結束后,通過振打板片使反應產物脫落。板片在振打力作用下的動力響應是判斷粉末能否脫落的依據, 是新型反應器研發中的關鍵問題。

針對板片在振打力作用下的動力響應已有學者進行了相關研究。Xiao Q M 等采用數值模擬和實驗的方法對電除塵器陰極板在振打力作用下的動力響應進行了研究,分析了振打錘、砧座和極板懸掛方式對極板加速度的影響[7,8]。梁廣和劉國華分析了極板在振打過程中的加速度分布和振打速度、振打位置對陽極板表面加速度的影響[9]。 這些研究大都是針對確定結構參數的板片進行動力響應研究,對板片結構參數的影響關注較少;且振打方式多為側向振打,缺少對板片法向振打的研究。 針對以上問題,筆者采用數值模擬的方法,研究板片在振打力作用下的動力響應的影響因素和規律,并對板片組結構進行合理優化,為新型平行板反應器和類似設備的結構設計提供參考。

1 反應器結構與數值模擬方法

1.1 平行板反應器結構

圖1 為筆者提出的新型平行板反應器模型。該反應器由板片組、導流板、反應器殼體及振打裝置等組成,氣體自上而下流動,在板片表面與二氧化鈾粉末進行預氧化反應, 反應溫度為300℃。

圖1 新型平行板反應器模型

板片組結構如圖2 所示。 板片單面附有二氧化鈾粉末,10 塊板片分為5 組,以兩兩“背靠背”的方式由夾持件、 拉桿及定距管等零件平行夾持,形成板片組。 板片組自上方裝入反應器,支撐拉桿與反應器殼體內帶有彈簧的支座配合,振打拉桿與振打裝置配合。 反應結束后,板片組在振打力作用下振動,當板片表面加速度大于脫落所需加速度時,板片表面附著的粉末脫落,自反應器下方流出。

圖2 板片組模型

1.2 板片動力響應影響因素

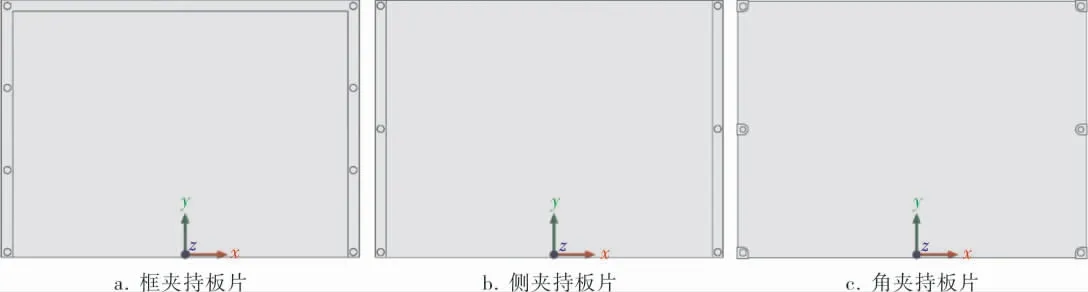

由于振打過程中, 各組板片的運動規律相同,因此可以取一組板片進行動力響應的影響因素和規律研究,再將所得規律應用于板片組結構優化,在滿足材料強度要求的同時使板片表面粉末的脫落率盡可能達到100%。 筆者研究的板片動力響應的影響因素主要包括振打力F、 支座中彈簧的剛度系數K、夾持件寬度B、夾持件厚度h和夾持方式,其中夾持方式主要包括框夾持、側夾持和角夾持。 對于角夾持板片,夾持件寬度和厚度分為支撐夾持件的B1、h1和振打夾持件的B2、h2。 振打力F的取值范圍與夾持方式有關,彈簧剛度系數K、 夾持件寬度B和厚度h的取值范圍分別為56~145N/mm、30~50mm 和1~5mm。 采用的計算模型如圖3 所示。

1.3 數值模擬方法

圖3 3 種夾持方式的板片模型

采用ANSYS 軟件進行板片模態和瞬態動力學數值模擬。分別用SOLSH 190 八節點實體殼單元和SOLID 185 八節點實體單元對板片和其他實體進行網格劃分,網格數量約為10 萬。 在支撐拉桿處設置徑向約束, 并在其端面添加彈簧支撐。 模擬振打過程時,在振打拉桿端面上施加法向(-z 方向)振打力,作用時間為0.01s。

筆者選取振打過程中的Mises 等效應力進行板片的應力分析,選取板片表面所有節點在振打過程中的法向最大加速度(絕對值)進行板片加速度分布和粉末脫落率的研究[10]。 脫落率φ為:

式中 n——最大加速度大于粉末脫落所需加速度(約90m/s2)的節點數量;

N——板片表面節點數量。

2 板片的模態分析

結構的動力響應可以通過疊加各階模態振型的貢獻求得。 通過模態分析可以獲得板片的各階模態振型,由此判斷振打過程中板片上是否存在振動較弱、物料不易脫落的區域[11]。 以彈簧剛度系數K=56N/mm、夾持件寬度B=30mm、夾持件厚度h=2mm 為基準值進行模態分析。

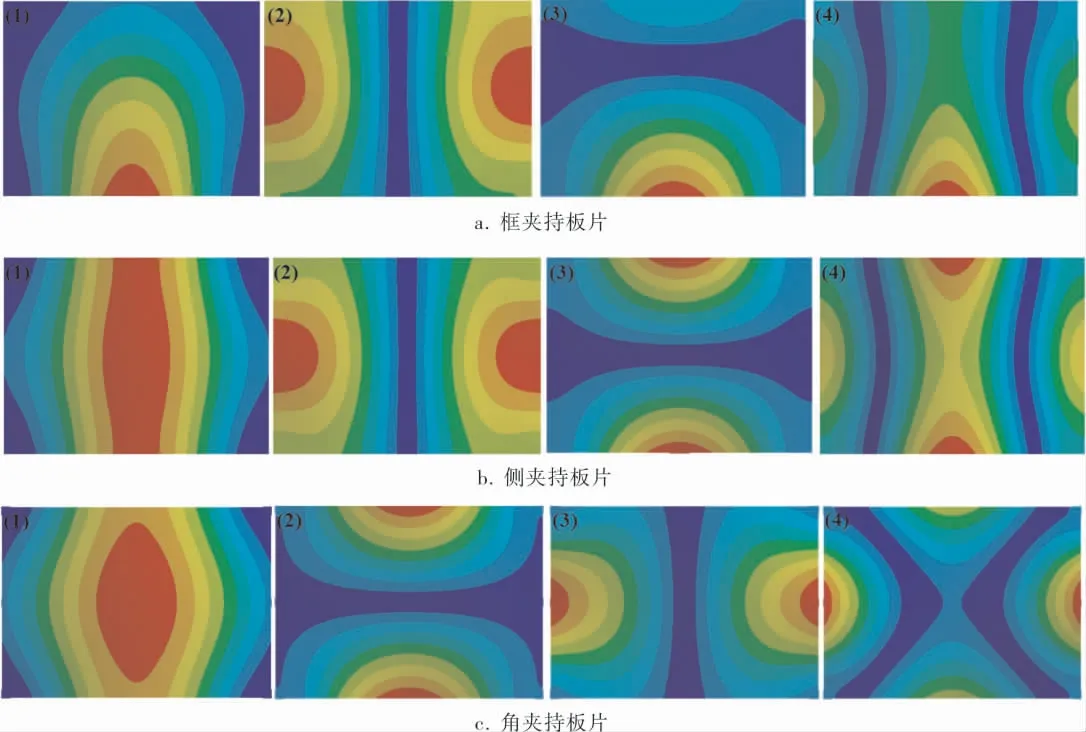

3 種夾持方式的板片前四階模態振型如圖4所示。 圖中a(2)、b(2)和c(3)是繞y軸扭轉振型,由于振打力同時施加在板片兩側,板片的振型應該是關于y軸對稱的, 因此這3 個振型在振打過程中不會出現。 由模態分析可知,框夾持板片由于上部剛度較大, 各階模態振型上部振幅較小,在振打過程中此處不易脫落;側夾持和角夾持板片各階振型疊加后,板片表面各區域均能達到較大振幅。 因此在下文研究中,選擇側夾持和角夾持板片進行動力響應數值模擬。

圖4 板片前四階模態振型

3 振打力作用下板片的動力響應

以彈簧剛度系數K=56N/mm、 夾持件寬度B=30mm、 夾持件厚度h=2mm 為基準值進行板片動力響應的單因素研究。 由于板片結構強度不同,側夾持和角夾持板片的振打力F基準值分別為30N 和60N。在研究夾持件厚度的影響時,以夾持件寬度B=50mm 為基準, 以使夾持件厚度的影響更加明顯。 板片結構具有對稱性,因此可以取板片的四分之一進行數值模擬。

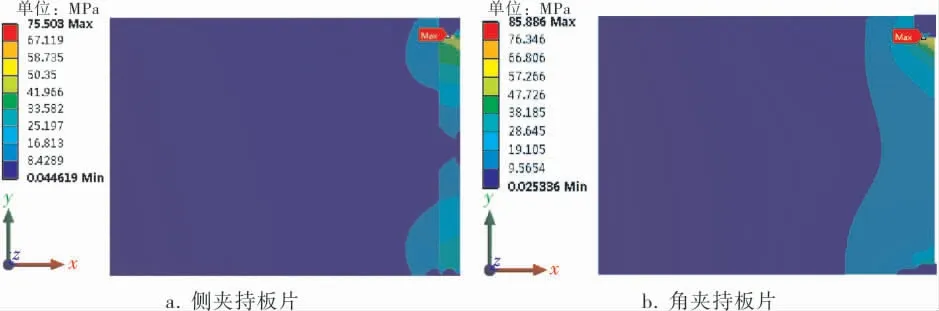

3.1 板片的應力分析

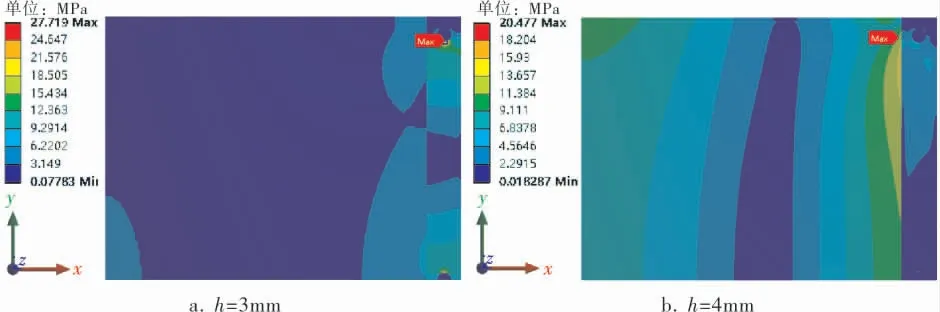

側夾持和角夾持板片的典型應力分布如圖5所示。 側夾持板片的振打力和支撐力主要作用在夾持件上,最大應力出現在支撐拉桿根部的夾持件表面;而角夾持板片由于夾持件不連續,振打力和支撐力通過夾持件分別作用于板片的不同區域,導致最大應力出現在與支撐夾持件連接的板片表面。 板片材料為316L 不銹鋼,在300℃下許用應力為95MPa。

圖5 兩種夾持方式板片的應力分布

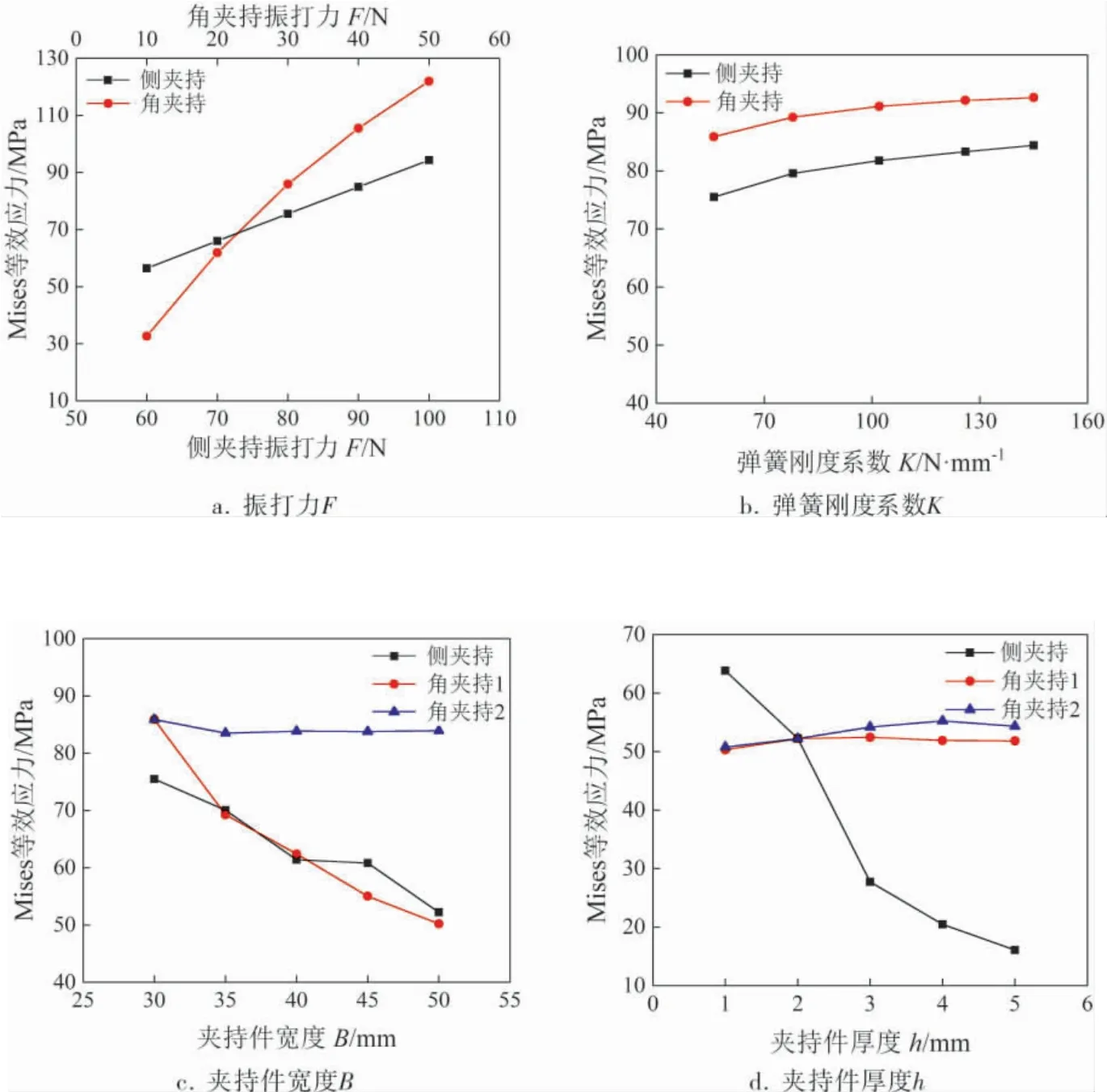

板片應力與影響因素的關系如圖6 所示。 如圖6a 所示,板片的最大應力隨振打力F的增大而增大。 相比于側夾持板片,角夾持板片的結構強度較低, 最大應力受振打力的變化影響更大,當振打力達到40N 時,角夾持板片的最大應力達到105.5MPa,超過許用應力。 減小振打力F使側夾持和角夾持板片的最大應力分別由94.33、122.00MPa 降至56.41、32.66MPa。 如圖6b 所示,彈簧的剛度系數K的增大導致拉桿受到的支撐力隨著板片運動而迅速增大, 使板片最大應力增大。 但結構參數不變時,單獨改變彈簧剛度系數對板片應力影響較小。 減小彈簧剛度系數K能使兩種板片的最大應力分別由84.41、92.64MPa 降至75.50、85.89MPa。 圖6c 所示,夾持件寬度增大使板片的約束增強,降低了最大應力。 由于角夾持板片的夾持件不連續,最大應力出現在支撐夾持件與板片相連處,因此單獨改變振打夾持件寬度B2對板片應力影響較小。增大夾持件寬度B、B1能使兩種板片的最大應力分別由75.50、85.89MPa 降至52.25、50.22MPa。圖6d 所示,對于側夾持板片, 夾持件厚度增大使板片的約束增強,最大應力大幅降低。 當夾持件厚度達到4mm后,由于夾持件剛度增大,板片繞x軸變形減小,繞y軸變形增大, 因此最大應力點變為板片與夾持件連接處,如圖7 所示。 對于角夾持板片,支撐夾持件厚度增大使其剛度增大,因此二者連接處的最大應力逐漸增大,但同時板片的約束也不斷增強,因此在厚度超過4mm 后,板片最大應力減小。 相比于側夾持板片,角夾持板片的夾持件厚度對其最大應力的影響較小。 增大夾持件寬度h能使側夾持板片的最大應力由63.84MPa 降至16.10MPa。

由此, 板片的最大應力與振打力F和彈簧剛度系數K成正相關, 與夾持件的寬度B和厚度h成負相關。 側夾持板片的結構強度高,各因素對應力的影響顯著。 相同振打力下,調整各因素可以在11%~75%范圍內降低側夾持板片應力。 而角夾持板片結構強度較低, 夾持件寬度B2和厚度h1、h2對板片應力影響較小。

圖6 板片的應力與影響因素間的關系

圖7 側夾持板片的應力分布的變化

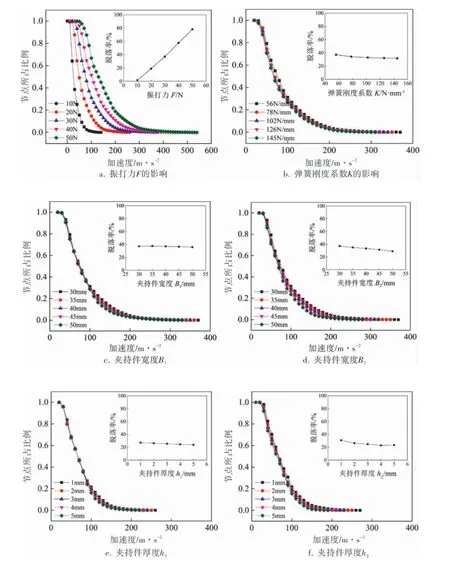

3.2 板片加速度分布及脫落率

側夾持板片加速度分布及脫落率與影響因素的關系如圖8 所示,圖中點的縱坐標為最大加速度大于橫坐標值的節點占總節點數的比例。 由圖8a 可知, 側夾持板片表面節點的加速度值隨振打力F的增大而顯著增大,增大振打力F可使脫落率由52.77%增大到96.03%; 由圖8b、c 可知,彈簧剛度系數K和夾持件寬度B的增大使得側夾持板片的約束增強,板片表面節點的加速度顯著減小, 脫落率由77.94%分別減小至51.40%和59.60%;由圖8d 和圖7 可知夾持件厚度h的增大使得夾持件剛度增大, 板片的振型發生變化,脫落率由73.75%減小至4.84%,變化更為顯著。

圖8 側夾持板片的加速度分布及脫落率與影響因素間的關系

角夾持板片加速度分布及脫落率與影響因素的關系如圖9 所示。 由圖9a 可知,角夾持板片表面節點的加速度值隨振打力F的增大而顯著增大,但當振打力達到40N 時,板片的最大應力超過許用應力;由圖9b~f 可知,彈簧剛度系數K、夾持件寬度B1、B2和厚度h1、h2的增大使得角夾持板片的約束增強, 板片表面節點的加速度減小,粉末脫落率降低,但由于夾持件不連續,其結構參數的變化只作用于相鄰區域,對加速度分布和脫落率的影響較小。 增大彈簧剛度系數K和夾持件寬度B1、B2, 角夾持板片脫落率由37.14%分別降至31.71%、35.87%和29.07%。 增大夾持件厚度h1、h2, 角夾持板片脫落率由27.22%分別降至23.87%、22.92%。

圖9 角夾持板片的加速度分布及脫落率與影響因素間的關系

由此,板片的脫落率與振打力F成正相關,與彈簧剛度系數K、 夾持件的寬度B和厚度h成負相關。 側夾持板片的加速度分布和脫落率更高,各因素對脫落率的影響更顯著, 相同振打力下,調整各因素可以在24%~93%范圍內提高側夾持板片的脫落率; 角夾持板片的脫落率受振打力F以外的因素影響較小,在許用應力范圍內能達到的最大脫落率僅為37.14%。

4 板片組結構優化

由板片動力響應分析可知,相比于角夾持板片,側夾持板片結構強度高,結構參數對板片應力和脫落率影響大,板片優化空間大,因此反應器板片組采用側夾持形式。 根據前文所得規律可對板片結構參數進行合理優化,提高板片結構強度,使板片能承受更大的振打力,從而提高粉末脫落率。 確定振打力F=1800N, 將彈簧剛度系數K=56N/mm、夾持件寬度B=50mm、夾持件厚度h=3mm 作為板片組結構參數。 經計算,振打過程中板片組的最大應力為92.44MPa,滿足材料強度要求,各板片表面節點最大加速度均大于90m/s2,粉末脫落率達到100%,如圖10 所示。

圖10 優化后板片組的加速度分布

5 結論

5.1 框夾持板片上部剛度過大,在振打過程中容易出現物料不易脫落的區域,因此板片組不宜采用這種夾持方式。

5.2 板片的最大應力與振打力F和彈簧剛度系數K成正相關, 與夾持件的寬度B和厚度h成負相關。 側夾持板片的結構強度更高,相同振打力下,調整各因素可以在11%~75%范圍內降低側夾持板片應力。 角夾持板片結構強度低,夾持件寬度B2和厚度h1、h2對板片應力影響較小。

5.3 板片的脫落率與振打力F成正相關,與彈簧剛度系數K、夾持件的寬度B和厚度h成負相關。相同振打力下, 調整各因素可以在24%~93%范圍內提高側夾持板片的脫落率。 角夾持板片的脫落率受振打力F以外的因素影響較小, 在許用應力范圍內能達到的最大脫落率僅為37.14%。5.4 優化后,板片組夾持方式采用側夾持,確定振打力F為1 800N, 將彈簧剛度系數K=56N/mm、夾持件寬度B=50mm、 夾持件厚度h=3mm 為板片組結構參數。 振打過程中板片組的最大應力為92.44MPa, 滿足強度要求, 粉末脫落率達到100%。