金屬材料在高鹽環境中的物理防腐性研究

王佳萍

(甘肅省平涼機電工程學校,甘肅 平涼 744000)

船舶作為水上重要的交通工具,常年工作在海上,受到高鹽環境的侵蝕,因此對船舶上各金屬部件的抗腐蝕性有著極高的要求。基于上述背景,為保護船舶上金屬部件,進行物理防腐是常見的一種手段。物理防腐是指在金屬材料的表面涂上一層防護層,以避免海水與金屬材料直接接觸,從而達到防腐蝕的目的[1]。目前,物理防腐手段多樣,如何選擇成為一道難題。基于此,為探究不同金屬涂層的防腐性能,本文將不同的涂層噴涂到同一種金屬材料上,并通過腐蝕模擬試驗,探究其防腐性。

1 試驗材料與方法

1.1 試件基體材料

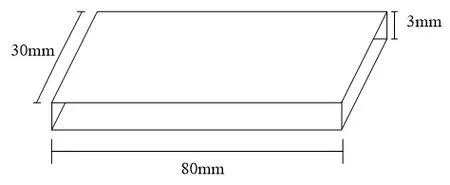

低碳鋼是一種碳含量低于0.25%的碳素鋼,是船舶上大部分金屬部件的組成材料[2]。該種材料抗腐蝕性能較差,故而選擇該材料作為各種涂層防護對象。本實驗中選擇的低碳鋼為Q235,將其裁剪成80mm×30mm×3mm 的規格,組成5 組試件基體材料,如下圖1 所示。

圖1 試件基體材料規格

1.2 金屬涂層材料

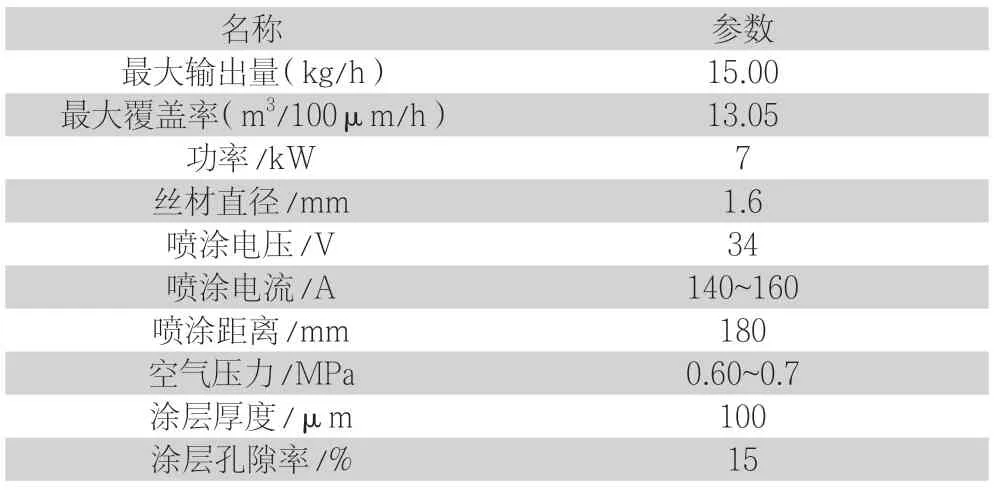

本實驗中選擇的金屬涂層材料有三種鋅涂層、鋁涂層、鋅鋁涂層,其規格如下表1 所示[3]。

表1 金屬涂層材料規格表

1.3 試驗儀器設備

本次試驗中所涉及到的儀器設備,具體信息,如表2 所示。

表2 試驗儀器設備

2 噴涂工藝

在這里,選擇電弧噴涂技術在試件基體材料上噴涂鋅涂層、鋁涂層、鋅鋁涂層三種材料,具有質量高、效率高、成本低等優點[4]。具體過程如下:

步驟1:試件基體材料表面預處理,包括凈化處理和粗化處理兩部分。前者通過鹽酸多巴胺、乙醇等試劑去除試件基體材料表面存在的污垢,后者通過射吸式噴砂系統增加表面粗糙度,以便增加噴涂材料與試件基體材料的摩擦力,使得二者更加貼合[5]。

步驟2:電弧噴涂設備選擇。選擇DPT303 電弧噴涂裝置進行噴涂。該設備設置的噴涂工藝參數如下表3 所示。

表3 電弧噴涂工藝參數

步驟3:涂層的機械加工。在噴涂層干燥之后,對其表面進行機械加工,使得涂層外觀應均勻一致。

3 涂層腐蝕試驗

噴涂結束后,得到三組試件。本章節就利用這三組試件進行涂層腐蝕試驗,即將三組試件分別放入同樣的高鹽環境中,然后記錄相關數據,以判斷涂層對于低碳鋼的防腐性能。具體過程如下:

步驟1:制作試驗中所需要的高鹽環境。該環境在海水水質參數的基礎上進行調整,使得水中鹽度更高。高鹽環境具體參數如下表4 所示。

表4 高鹽環境參數表

步驟2:將三組試驗樣品放置到所制備的高鹽環境中,在高鹽環境下放置7 個小時,室內溫度設置為50℃。

步驟3:放置7 個小時撈出,使用場發射掃描電子顯微鏡,針對試驗樣品進行顯微檢測,通過在納米尺度上觀察樣品中的大分子結構。此外,利用透射電子顯微鏡,針對掃描電子顯微鏡中無法觀察到的細部結構進行二次觀察。

步驟4:將三組樣本表面的腐蝕產物去除掉,然后放入無水酒精中,取出經過干燥箱干燥后,放入干燥皿中冷卻至室溫,然后再進行稱重,最后利用失重法計算試樣的腐蝕速度,計算公式如下:

式中,v 為腐蝕速度(g/m2.h);x0、x1分別為試樣腐蝕前后的質量(g);s 為試樣表面積(m2);t 為腐蝕時間(h)。

4 試驗結果

4.1 涂層組織結構特征分析

利用顯微鏡觀察腐蝕試驗后的三組試驗樣本的微觀組織結構,其特征如下表5 所示。

表5 涂層組織結構特征表

4.2 腐蝕速度分析

利用公式(1)計算不同防護涂層的腐蝕速度,計算結果如下圖6 所示。

表6 不同防護涂層的腐蝕速度統計結果

從表6 中可以得出如下結果:①三組樣本中,鋅涂層試件腐蝕速度最快,其次是鋁涂層試件,最后是鋅鋁涂層試件。②三組樣本腐蝕速度均呈現先增長后下降的規律。

5 結論

通過章節4 涂層組織結構特征和腐蝕速度兩個方面總結出鋅鋁涂層的防腐性能要好于鋅涂層和鋁涂層的防腐性能。其主要原因在于兩種涂料結合在一起實現了優勢互補,因此防腐性能有了極大改善。

6 結語

本文通過試驗的方式,驗證不同物理防腐涂層對于金屬材料的防腐作用。通過驗證,在三種防腐材料中,鋁涂層的防腐性能最好。然而,本文同樣存在不足之處,主要表現為選用的試件基體材料僅為1 種,因此得到的結果存在一定的局限性,因此針對這一點,在未來針對此方面的研究中需要加以補足。與此同時,還需要對涂層材料種類進行優化設計,以此為提高金屬材料綜合性能提供建議。