粉體流換熱器在磷酸二銨裝置冷卻系統中的應用

李飛闊,李 榮,楊 飛,張慶安

(1.武漢江漢化工設計有限公司 設計一部,湖北 武漢 430223;2.湖北六國化工股份有限公司,湖北 宜昌 443000)

湖北六國化工股份有限公司(以下簡稱公司)24萬t/a磷酸二銨裝置采用預中和+管式反應器氨化造粒、流化床冷卻工藝,由于夏天環境濕度大、溫度高,產品冷卻不徹底,包裝溫度過高,導致在包裝、貯存和運輸過程中出現漲袋、顆粒板結、褪色、粉化等問題。2018年公司采用粉體流換熱技術對冷卻系統進行改進,目前裝置運行狀況良好,生產能力提高到30萬t/a。

1 粉體流換熱器概述及工作原理

粉體流換熱器是一種廣泛應用于冷卻粉體、固體粒子的具有超高冷卻效率的換熱設備,由進料倉、傳熱板組及殼體、密相輸送下料器、儀表和控制系統組成[1](見圖1)。

圖1 粉體流換熱器的結構組成

該設備本體屬靜置設備,其中進料段頂部進料口旁設置排氣口、料位計口,側部設有測溫計;冷卻段的傳熱板組由1組平行立式放置的傳熱板片組成,冷卻板間距根據物料確定;出料段一般采用斜錐體形式,其中一側裝2個振動電機,利用變頻器調整振動電機振動情況,以控制設備出料量。

粉體流換熱器的工作原理(見圖2):物料在空心式傳熱板間,借助于重力的作用以滿倉狀態勻速緩慢下降,與傳熱板內的冷卻水間接逆流換熱,冷卻器下部安裝有變頻震蕩式密相輸送下料器,根據出料溫度來調節出料速率,使出口物料的溫度均一[2]。

圖2 粉體流換熱器的工作原理

2 DAP裝置冷卻系統改造方案及運行情況

2.1 改造方案

拆除原有流化床冷卻系統的相關設備:1 臺空氣除濕機,1 臺功率75 kW、風量53 000 m3/h 的流化床鼓風機,1 臺10 m2流化床冷卻器,1 臺直徑1.0 m 的4 筒旋風除塵器,1 臺功率110 kW、風量60 000 m3/h 的尾氣風機;更換小流量尾氣洗滌循環泵。

采用1臺換熱面積約460 m2、功率6 kW的粉體流換熱器,增加1臺流量50 m3/h、揚程80 m、功率22 kW的冷卻循環水泵。利用現有硫酸裝置清潔循環水作為冷卻水,加壓后由粉體流換熱器下部進入,與熱物料逆流換熱后返回現有涼水塔。

為防止熱物料進入設備時出現結露,采用1臺28 kW的空氣除濕機,1臺風量35.81 m3/min、風壓12 kPa、功率15 kW 的羅茨鼓風機,在進料箱上段物料進口下方設置空氣吹掃,使下料倉處于微正壓狀態,尾氣通過管道接入裝置的收塵風管,洗滌后達標排放。

2.2 運行情況

1) 生產平穩可靠

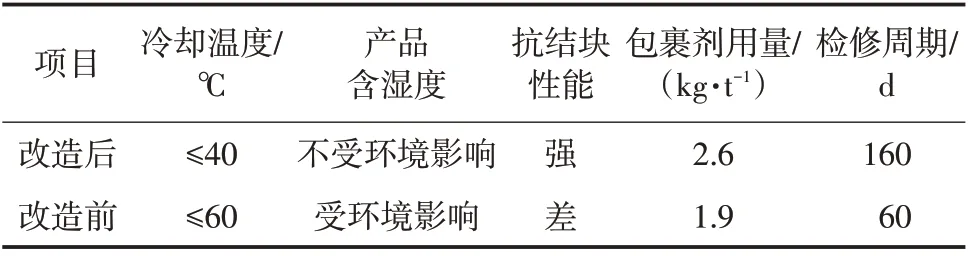

改造后裝置冷卻系統可連續生產,不受環境溫度、濕度影響。在不同下料段設置溫度監測系統,通過控制冷卻水流量及出料量,調整物料冷卻過程中的溫度分布,保證出料溫度≤40 ℃(見表1)。

表1 改造前后主要指標對比

在粉體流換熱器冷卻過程中,環境空氣與熱物料隔絕,冷卻后的物料w(H2O)比采用空氣冷卻情況下降低0.3~0.4個百分點,且這些水分主要集中在物料表面,減緩了鹽橋形成和物料的結塊,從而減少了包裹劑的用量。

2) 運行及維護費用降低

粉體流換熱器主體結構沒有運動部件,傳熱板安裝在帶有加強筋的高強度倉體內,倉體設置有帶鉸鏈的檢修門,結構簡單,便于維護保養。

改造后冷卻系統的動設備減少,每小時用電量可降低180 kW · h,電費按0.72 元/(kW · h)計算,每年(8 000 h)可節省電費103.68萬元。

3) 傳熱效率提高

傳熱板采用無墊片全焊工藝預設打壓膨脹成均勻的波紋狀或酒窩狀,流體在板內形成高度湍流,極大地提高了傳熱系數,冷卻系統的處理能力提高20%,并能有效減緩換熱器表面結垢。

4) 改善操作環境

冷卻過程中采用全密閉操作,尾氣排放量由原來的60 000 m3/h 降至2 150 m3/h,極大地減輕了尾氣洗滌系統的生產負荷,污染物排放量降至改造前的3.6%。

3 結語

粉體流換熱器冷卻系統相比流化床冷卻系統而言,具有節能、環保、高效、故障率低、占地面積小、自動化程度高等優點。

在固體顆粒冷卻系統中,采用粉體流換熱器冷卻技術優勢明顯,具有良好的經濟效益和社會效益,在磷復肥行業面臨節能減排的壓力之下,在傳統流化床和轉鼓冷卻系統的技改中有較大的推廣價值。