涂料稀釋對碳鋼表面金屬鋁涂層性能的影響研究

張 政,沈少波,顧金朗,李 娜,陳元園

北京科技大學,冶金與生態工程學院,北京100083

目前鋼鐵表面防腐保護主要是熱鍍鋅和熱鍍鋁,其中熱鍍鋁涂層在耐高溫氧化性能和抗氯離子、硫化物、氮氧化物高溫腐蝕性能和耐磨性能上優于熱鍍鋅涂層[1-3].熱鍍鋁工藝可分為 Sendzimir法和熔劑法[4].生產熱鍍鋁板時先要將冷軋鋼板在1100 ℃左右非氧化氣氛中處理,以去除冷軋鋼板上油污,然后將鋼板置于850 ℃氫氣加氮氣的還原氣氛中處理,以去除鋼板表面氧化鐵.然后將鋼板置于750 ℃鋁液中熱鍍,之后再在氫氣氣氛中冷卻.整個熱鍍鋁生產過程對設備要求高、工藝復雜,這使得熱鍍鋁板在國際上只有美國等少數國家才能生產,我國基本上沒有大規模生產廠家[5-6],而且這個過程能耗大、生產成本較高.此外,無論是鍍鋁板帶還是鍍鋅板帶的連續大生產,它們所用冷軋鋼的厚度都不超過0.8 mm,這就限制了熱鍍技術在厚鋼板上的應用[7].室溫下在鋼板表面制備鋁涂層,涂層粘接強度為12 MPa左右[8],而一般環氧樹脂防銹由漆在鋼板上粘接強度為4~6 MPa[9].考慮實際工業生產中配制鋁漿涂料會存在一定誤差,因此對按標準制好的鋁漿進行稀釋實驗,探究在不破壞其防腐性能的前提下,所能稀釋的最大程度,使用3.5%的NaCl溶液進行全浸泡實驗,使用電化學極化曲線測試評價單、雙層涂層樣品的耐腐蝕性能,XRD分析涂層表面物相.

1 實驗部分

1.1 實驗材料

Q235鋼,其成分列于表1.球形鋁粉和片狀鋁粉,北京綠時順風科技有限公司生產;沒有氣味的水溶性的有機硅溶液,北京綠時順風科技有限公司生產;模擬海水,NaCl質量分數為3.5%的水溶液.

1.2 原始金屬鋁涂層制備

通過線切割機械加工得到20 mm×20 mm、厚度3 mm的普碳鋼Q235方形鋼片.對基體進行預處理,用碳化硅砂紙打磨拋光試樣基體,除去試樣表面油膜污漬銹跡,用去離子水和無水乙醇清洗掉試樣表面的鐵屑及灰塵,吹風機冷風干燥后將其置于密封的試樣袋保存好備用.

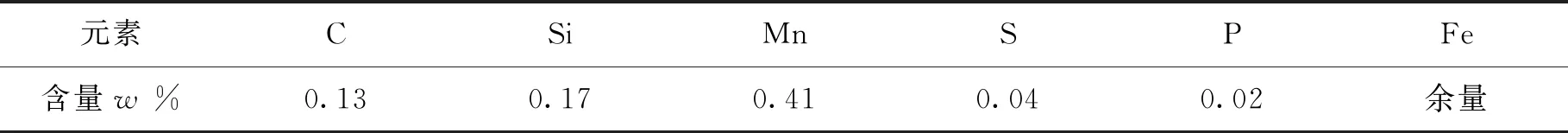

表1 實驗用Q235鋼試樣元素含量

首先稱取12 g球形鋁粉和4.6 g片狀鋁粉,將其混合后加入13 g配好的水性硅溶膠基液中制得的原始底部涂層用的鋁漿涂料,簡稱原始底部涂料.將原始底部涂料裝入高壓噴槍的盛料小罐中,用噴槍噴涂在已經預處理好Q235鋼片試樣表面,然后將試樣放進干燥箱中在80 ℃下干燥6 h,得到干燥的鋁粉涂層試樣,也稱原始底部涂層.這是一個原始單涂層試樣.

稱取16 g 片狀鋁粉加入20 g硅溶膠基液中,制得原始頂部涂層用鋁漿涂料,簡稱原始頂部涂料.用類似上述方法將原始頂部涂料噴涂在干燥的原始底部涂層表面,將試樣放進干燥箱中在80 ℃下干燥6 h后得到干燥的原始頂部涂層.最終獲得原始雙涂層試樣.

1.3 鋁漿涂料稀釋

1.3.1 原始底部涂料稀釋

稱取三份20 g原始底部鋁漿涂料,依次加入相當于原始底部涂料質量的10%(2 g),30%(6 g)和50%(10 g)的水并攪拌混合均勻.然后分別噴涂在三塊預處理好的Q235鋼片試樣表面,再將試樣放進干燥箱中,在80 ℃下干燥6 h后制成三個不同底部涂層.最后在它們表面噴涂原始頂部涂料,制成原始頂部涂層.

1.3.2 原始頂部涂料稀釋

稱取三份20 g原始底部鋁漿涂料,分別噴涂在三塊預處理好的Q235鋼片試樣表面,將試樣放進干燥箱中80 ℃下干燥6 h,制成三個相同底部涂層.稱取3份20 g原始頂部鋁漿涂料,依次加入相當于原始頂部涂料質量10%(2 g),20%(4 g)水和30%(6 g)的水并攪拌混合均勻,分別噴涂在上述三塊相同底部涂層試樣表面,將試樣放進干燥箱中,80 ℃下干燥6 h后制成三個不同頂部涂層.

1.4 模擬海水腐蝕測試

檢測涂層的耐海水腐蝕性能,根據GB/T 10834-2008標準中船舶漆耐鹽水性的測定方法,采用質量分數為3.5%的NaCl 溶液進行模擬海水對涂層試樣進行全浸泡實驗,測試涂層抗腐蝕能力.將有涂層的Q235試樣放入透明的塑料圓盤中,倒入配好的NaCl溶液,使得溶液完全淹沒涂層試樣,蓋上透明的塑料圓盤蓋子,防止水分蒸發和臟污灰塵進入而干擾試驗.每隔一定時間拍下試樣的照片,取出干燥后稱量并記錄質量.

通過公式,計算試樣在浸泡過程中由腐蝕引起的樣品厚度的損失.

(1)

式(1)中:W0和Wt分別為試樣經t時間腐蝕前后的質量,g;ρ為Q235鋼的密度,7.86 g/cm3;S為試樣表面積,cm2.

1.5 電化學腐蝕測試

采用塔菲爾極化曲線測試(Tafel)測試無涂層樣品、原始單涂層樣品及原始雙涂層樣品,在3.5%的NaCl溶液中的抗腐蝕能力.首先將三塊相同的普碳鋼Q235方形鋼片試樣打磨拋光,一端焊接銅線,另一個端暴露在空氣中,放在塑料模具的底部,用塑料薄膜密封.將液體冷鑲料倒入塑料模具中,靜置12 h后模具內液體凝固.在其中兩塊沒有銅線的端面分別制備原始單涂層和原始雙涂層樣品,得到了無涂層樣品、原始單涂層樣品和原始雙涂層樣品的三種工作電極.使用CHI660E (Chinstruments Co., Ltd., 中國上海)電化學工作站,采用三電極結構,其飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極.根據Tafel極化曲線,可測得無涂層和有涂層試樣的腐蝕電流密度,假設它們分別為I0和I,則有涂層的試樣電化學保護效率η可由下式計算:

(2)

1.6 XRD表征

用X-射線衍射(XRD)表征涂層的樣品表面,所用XRD儀為PW3040-X`Pert Pro,荷蘭Panalytical公司.

2 結果與分析

2.1 底層鋁漿稀釋對鋁粉涂層耐腐蝕性影響

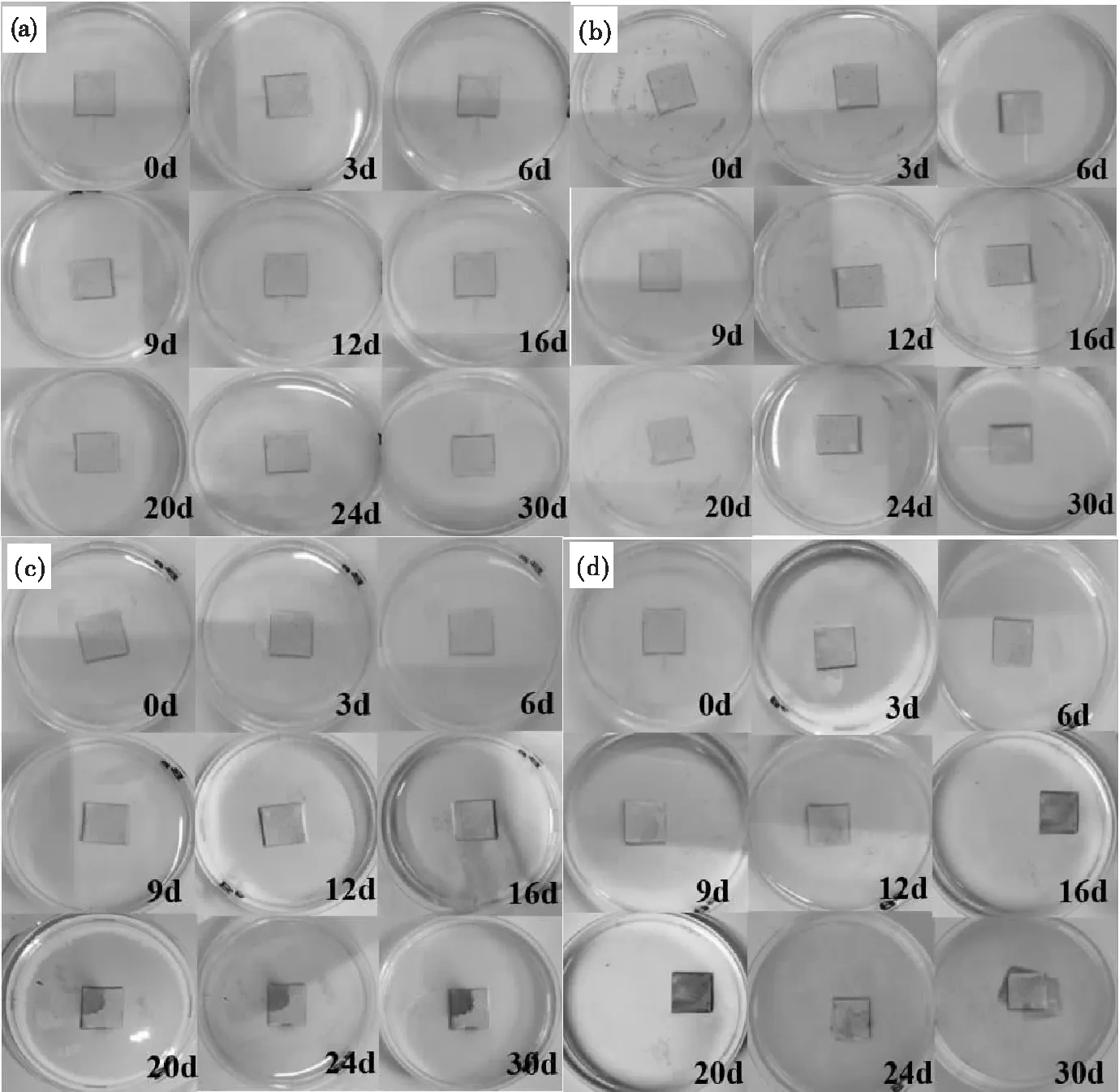

圖1為在室溫下3.5%的NaCl溶液中浸泡30天試樣的照片.從圖1可見:在底層鋁漿涂料稀釋試驗中,稀釋量為加水10%的試樣和沒有稀釋的試樣,在3.5%的NaCl溶液中室溫下浸泡30天均沒有生銹(圖1(a)和圖1(b) );稀釋量為加水30%的試樣,浸泡12天后就開始出現少量銹跡(圖1(c) );稀釋量為加水50%的試樣,6天后就有少量銹跡開始出現(圖1(d) ).

圖1 在室溫下3.5%的NaCl溶液中浸泡30天照片(a)原始底層樣品;(b)底層涂料加10%水的涂層樣品;(c)底層涂料加30%水的涂層樣品;(d)底層涂料加50%水的涂層樣品Fig.1 Soaked in 3.5wt% NaCl solution at room temperature for 30 days (a) original primer sample;(b) primer paint plus 10wt% water coating sample;(c) primer paint plus 30wt% water coating sample ; (d) primer paint plus 50wt% water coating sample

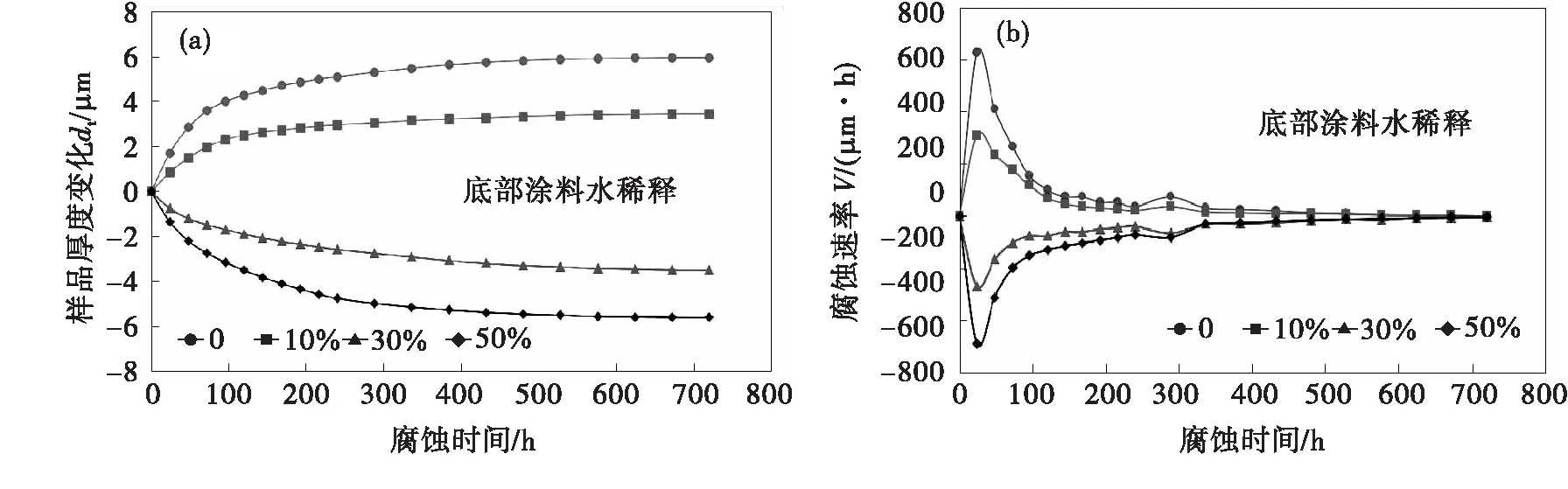

圖2為涂層樣品厚度及腐蝕速率隨腐蝕時間的變化.從圖2(a)可見,原始底層試樣在浸泡前100 h厚度隨時間增加速度較快,100 h后厚度增加到4 μm,隨后試樣厚度隨時間增加緩慢,720 h(30天)時厚度增加到5.9 μm.從圖2(b)可見:原始底層試樣厚度增加速率在24 h時最大為628 μm/天,隨后試樣厚度增加速率隨時間快速降低,在120 h后降到102 μm/天,隨后試樣厚度增加速率隨時間緩慢降低,在720 h后趨近于零.

稀釋量為加水10%的試樣,前100 h厚度隨時間增加速度較快,100 h后厚度增加到2.5 μm,隨后試樣厚度隨時間增加緩慢,720 h后厚度增加到3.4 μm (圖2(a));稀釋量為加水10%的試樣厚度增加速率在24 h最大為311 μm/天, 隨后試樣厚度增加速率隨時間快速降低,在120 h后降到69 μm/天,隨后試樣厚度增加速率隨時間緩慢降低,在720 h后趨近于零 (圖2(b)).稀釋量為加水30%的試樣,前100 h厚度隨時間減少速度較快,100 h后厚度減少了1.9 μm,隨后試樣厚度隨時間減少緩慢,720 h后厚度減少了到3.5 μm (圖2(a));稀釋量為加水30%的試樣厚度減少速率在24 h最大為269 μm/天, 隨后試樣厚度減少速率隨時間快速降低,在120 h后降到75 μm/天,隨后試樣厚度減少速率隨時間緩慢降低,720 h后趨近于零 (圖2(b)).稀釋量為加水50%的試樣,前140 h厚度隨時間減少速度較快,140 h后厚度減少了3.8 μm,隨后試樣厚度隨時間減少緩慢,720 h后厚度減少了5.6 μm (圖2(a));稀釋量為加水50%的試樣,厚度減少速率在24 h最大為489 μm/天, 隨后試樣厚度減少速率隨時間快速降低,在140 h后降到113 μm/天,隨后試樣厚度減少速率隨時間緩慢降低,720 h后趨近于零 (圖2(b)).

圖2 涂層樣品厚度(a)及腐蝕速率(b)隨腐蝕時間的變化Fig.2 Variation of coating sample thickness (a) and corrosion rate (b) with corrosion time

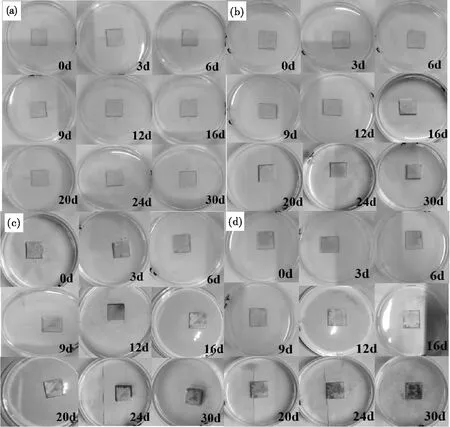

圖3 室溫下在3.5%的NaCl溶液中涂層樣品浸泡30天照片(a)原始頂層樣品;(b)頂層涂料加10%的水;(c)頂層涂料加20%的水;(d)頂層涂料加30%的水Fig.3 Photograph of coating samples soaked in 3.5wt% NaCl solution at room temperature for 30 days (a) original top layer sample;(b) top layer paint plus 10wt% water coating sample;(c) top layer paint plus 20wt% water coating sample;(d) top layer paint plus 30wt% water coating sample

2.2 頂層鋁漿稀釋對鋁粉涂層耐腐蝕性影響

圖3室溫下在3.5%的NaCl溶液中涂層樣品浸泡30天照片.從圖3可見:頂層涂層鋁漿稀釋試驗中,稀釋量為加水10%的試樣和沒有稀釋的試樣,在3.5%的NaCl溶液中室溫浸泡30天都沒有生銹(圖3(a)~ 圖3(b));稀釋量為加水20%的試樣,9天后就開始出現少量銹跡(圖3(c)),而稀釋量為加水30%的試樣,3天后就有少量銹跡開始出現(圖3(d)).

圖4為涂層樣品厚度及腐蝕速率隨腐蝕時間的變化.從圖4可見:原始頂層試樣,在浸泡前100 h厚度隨時間增加速度較快,100 h后厚度增加到4 μm, 隨后試樣厚度隨時間增加緩慢,720 h(30天)后厚度增加到5.9 μm (圖4(a));原始頂層試樣厚度增加速率在24 h時最大為628 μm/天,隨后試樣厚度增加速率隨時間快速降低,在120 h后降到102 μm/天,隨后試樣厚度增加速率隨時間緩慢降低,在720 h后趨近于零 (圖4(b)).

稀釋量為加水10%的試樣厚度隨時間變化速度緩慢,720 h后厚度僅減少了0.7 μm (圖4(a));稀釋量為加水10%的試樣厚度減小速率在24 h最大為53 μm/天,隨后試樣厚度增加速率隨時間快速降低,在120 h后降到16 μm/天,之后試樣厚度增加速率隨時間緩慢降低,在720 h后趨近于零 (圖4(b)).稀釋量為加水20%的試樣前100 h厚度隨時間減少速度較快,100 h后厚度減少了1.6 μm,隨后試樣厚度隨時間減少緩慢,720 h后厚度減少了3 μm (圖4(a));稀釋量為加水20%的試樣厚度減少速率在24 h最大為236 μm/天,隨后試樣厚度減少速率隨時間快速降低,在120 h后降至64 μm/天,隨后試樣厚度減少速率隨時間緩慢降低,720 h后趨近于零 (圖4(b)).稀釋量為加水30%的試樣,前140 h厚度隨時間減少速度較快,140 h后厚度減少了3.5 μm,隨后試樣厚度隨時間減少緩慢,720 h后厚度減少了到6 μm (圖4(a));稀釋量為加水30%的試樣厚度減少速率在24 h最大為467 μm/天,隨后試樣厚度減少速率隨時間快速降低,在140 h后降到102 μm/天,隨后試樣厚度減少速率隨時間緩慢降低,720 h后趨近于零 (圖4(b)).

圖4 涂層樣品厚度(a)及腐蝕速率(b)隨腐蝕時間的變化Fig.4 Variation of coating sample thickness (a) and corrosion rate (b) with corrosion time

無論是底部涂料稀釋還是頂部涂料稀釋情況,只要試樣厚度不隨時間明顯減小,涂層都能對鋼基體起好的保護作用,使之不被模擬海水腐蝕.

底層涂層填料由片狀鋁粉和球形鋁粉組成,球形鋁粉起到骨架支撐抗摩擦的作用,片狀鋁可以封堵球形鋁粉之間的空隙,而頂層涂層僅有片狀鋁組成,在原來底層涂層基礎上再涂覆后,會使涂層的屏蔽作用更加有效,涂層更加嚴實致密.未稀釋的鋁漿涂料和稀釋10%的鋁漿涂料樣品,在干燥箱干燥后浸泡在溶液中,可能因為涂層中的硅酸鹽分子與鋁粉之間呈網狀結構,會吸水導致增重厚度增加,當吸水量飽和后樣品厚度變化和腐蝕速率趨向于零,穩定不再變化.而當鋁漿稀釋量超10%時,由于鋁漿中含水量太多,鋁漿涂料變稀,可能使得漿料中鋁粉顆粒之間太過分散,這樣加水量過多的鋁漿涂料涂覆在鋼鐵基體表面,涂層變得不致密,無法有效地對金屬基體起到屏蔽保護的作用,防腐蝕效果降低.所以在進行3.5%的NaCl溶液全浸泡實驗時,鹽水中的NaCl電解質離子透過涂層間隙滲透接觸到金屬基體而形成閉合回路,組成了一個原電池而發生電化學反應,通過電子轉移使得較活潑的鋼鐵失去電子而被氧化腐蝕,發生如下反應:

因為實驗中的電化學反應是在pH>4 的接近中性鹽水中發生的,所以發生的為吸氧腐蝕反應.

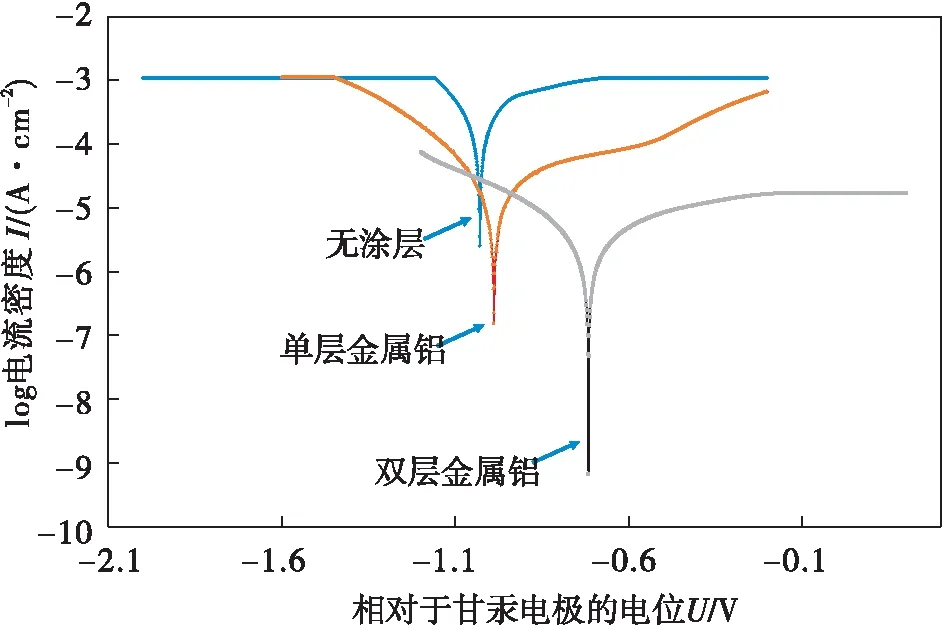

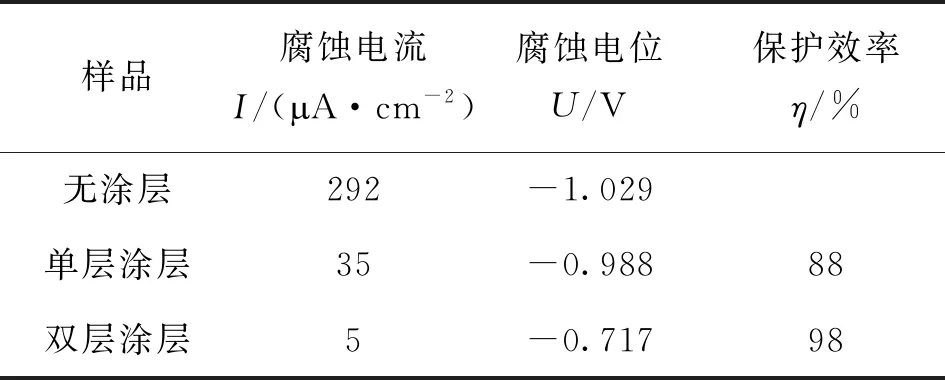

2.3 涂層性能電化學表征

在測量Tafel曲線前,首先將待測試樣工作電極在3.5%的NaCl 溶液中浸泡30 min后再開始測試,圖5為無涂層和有涂層試樣在3.5%的NaCl溶液中的極化曲線.在電化學極化測試中,不同涂層樣品的電化學腐蝕參數列于表2.

圖5 無涂層和有涂層試樣在3.5%的NaCl溶液中的極化曲線Fig.5 Polarization curves of uncoated and coated sample in 3.5%NaCl solution

根據圖5和表2可知,無涂層、單層涂層和雙層涂層試樣相對于甘汞電極腐蝕電位分別為-1.029,-0.988和-0.717 V.這表明,有涂層的試樣電極電位比無涂層試樣要正,有涂層的試樣較不容易失去電子,因此不容易被腐蝕.無涂層、單層涂層和雙層涂層試樣的腐蝕電流密度分別為292,35和5 μA/cm2,計算得到單層涂層及雙層涂層保護效率分別為88%和98%.從保護效率看,雙層涂層比單層涂層好許多,這說明由片狀金屬鋁粉組成的頂部涂層比由球形鋁粉和片狀鋁粉組成的低部涂層更加致密,所以雙層涂層試樣防腐效果更好,而且電位至-0.6 V(vs SCE)附近時,雙層涂層樣品腐蝕電流密度基本保持不變,說明涂層可能出現了一層耐腐蝕的鈍化膜,呈現出穩定的鈍化區,防腐效果較好.因此,研究的涂層都是雙層涂層.

表2 試樣的電化學腐蝕參數

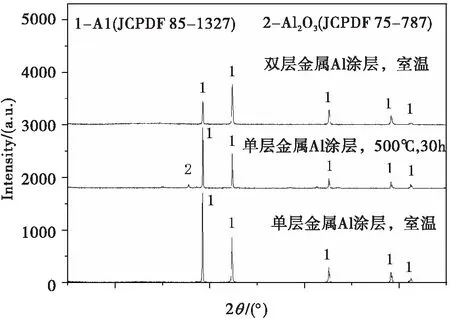

2.4 涂層XRD表征

對原始單和雙涂層試樣及在500 ℃通空氣的馬弗爐中加熱30 h的底部單層涂層試樣表面物相做了XRD分析.結果表明,單層和雙層涂層試樣表面只有金屬鋁(圖6),只有當雙層涂層試樣放至馬弗爐中500 ℃加熱30 h后,有少量氧化生成的Al2O3.說明,底部和頂部涂層是由金屬鋁組成的,沒有氧化鋁.

圖 6 涂層試樣XRD分析Fig.6 XRD analysis of coating samples

4 結 論

(1)室溫制備的雙層涂層,底層涂料水稀釋量和頂層稀釋量不超過鋁漿質量的10%時,雙層涂層的防腐蝕性能不會明顯降低.

(2)在浸泡模擬海水過程中,無論是底部還是頂部涂料稀釋,只要試樣厚度不隨時間明顯減小,涂層都能對鋼基體起好的保護作用,使之不被模擬海水腐蝕.

(3)電化學極化曲線分析發現,底部和頂部涂層抗模擬海水腐蝕效率分別為88%和98%,頂部鋁粉涂層對碳鋼基體防模擬海水腐蝕作用比底部鋁粉涂層更好.

(4)XRD分析表明,底部和頂部涂層都是由金屬鋁組成,沒有氧化鋁.