大梁子水電站1號水輪發電機組振動超標的處理

蔡之奎

(馬關大梁子發電有限責任公司,云南 馬關 663700)

1 概 述

1.1 工程概況

大梁子水電站位于云南省馬關縣南部的仁和鎮響水河段,是流域規劃的第五梯級電站,電站裝機容量2×16 MW(水輪機型號HLA542—LJ—135,發電機型號SF16000—8/2860),額定容量20 MVA/16 MW,額定電壓10.5 kV,額定轉速750 r/min,額定引用流量13.5 m3/s,額定水頭279 m,總庫容113.6萬m3,有效庫容30萬m3;引水系統總長4 658.1 m,有壓隧洞長4 032 m。

電站運行維護人員定期使用袖珍式數字測振儀(型號HG—2504)對水輪發電機組上導瓦座、下機架、水導瓦各個方向的振動情況進行測量,從而達到對機組振動的監測。

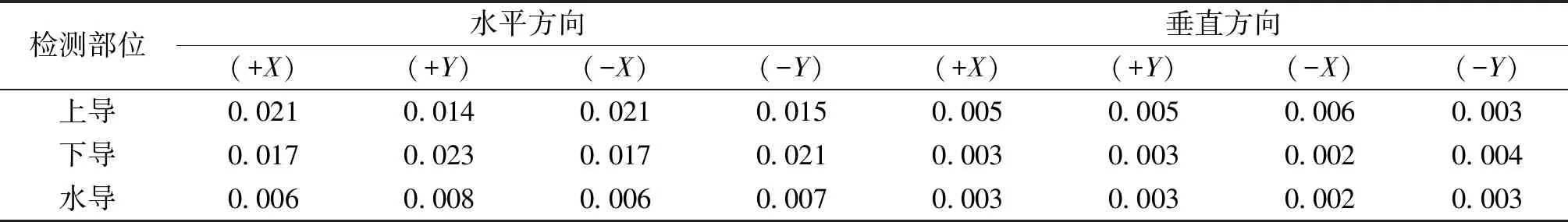

電站機組各部位振動允許值以設備出廠設計標準為依據(見表1)。

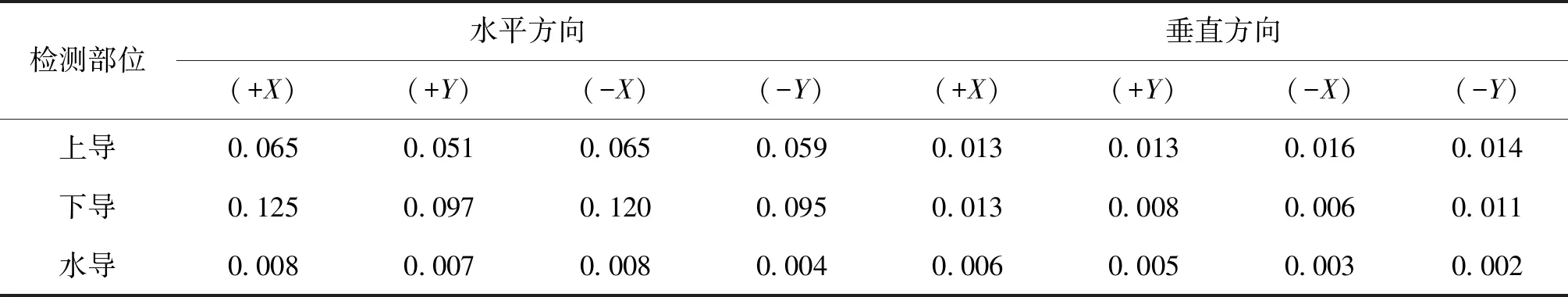

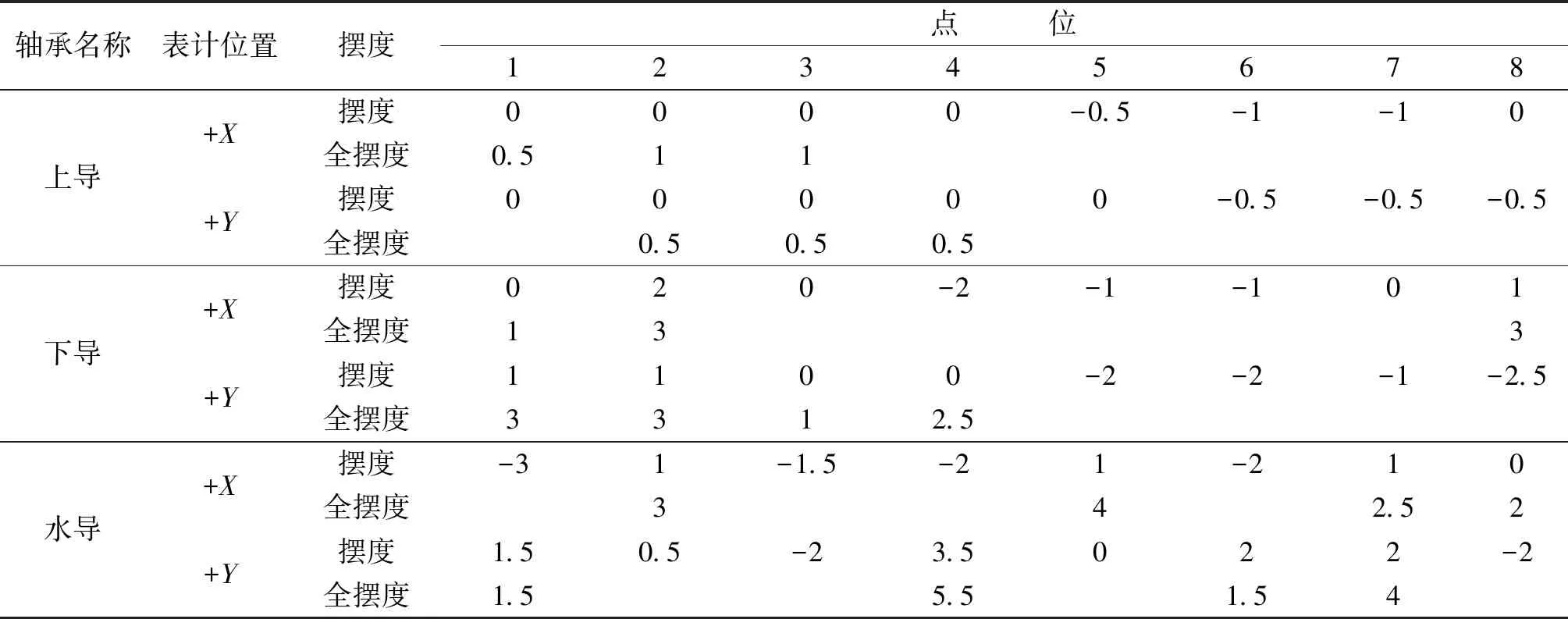

電站1號機組在較長的時期內下導水平振動超出允許范圍,X、Y水平方向振動差值超過了0.02 mm,且下導、水導瓦溫超過60 ℃,經多次檢修均無明來改善。各導垂直方向振動值均在允許范圍內(見表2)。

1.2 機組振動的危害

水電站機組振動是不可避免的現象,但較大振動會引起機組零部件和焊縫疲勞破壞區的形成或擴大,使連接部件松動,加速轉動部件的磨損。若是由于尾水管低頻水壓脈動引起機組振動過大,則可能使尾水管壁產生裂縫,嚴重的可使整塊鋼板剝落;機組與廠房振動頻率相同時則會引起共振,其后果更為可怕,輕者使機組和廠房毀壞,甚至會造成水毀廠房等。

所以,水電站日常運行管理要加強對機組振動的監測,保證機組振動限制在允許范圍內,從而確保機組安全正常運行。

2 振動原因分析

從機組振動的發生情況來看,有的是水輪機本身的水力特性所決定的,有的是由一些偶然因素作用產生的,設計、加工、安裝或參數配合不當也會引起機組的振動。但是,電站2號機組振動情況良好(見表3),與1號機組為同一套設計圖,可以排除設計因素引起1號機組振動過大。

表2 1號機組檢修前振動檢測記錄 mm

表3 2號機組振動檢測記錄 mm

引起立軸懸式混流機組振動的原因眾多,可以分為3大類:水力因素、電磁因素和機械因素。

2.1 水力因素

水力因素主要有:水力不平衡、尾水管低頻水壓脈動、空腔氣蝕、卡門渦列、間隙射流等。水力不平衡引機組振動主要表現為在空載或低負荷運行時振動強烈;尾水管低頻水壓脈動引機組振動主要表現為尾水管聲音異常,有較強的爆破聲;空腔氣蝕引起機組振動主要表現為機組的頂蓋和推力軸承垂直振動增加;卡門渦列引起機組振動是由于卡門渦列的沖擊頻率與轉輪產生共振,表現為有較強的且頻率比較單一的噪聲和金屬共鳴聲。

電站機組運行聲響正常,各導垂直振動正常,導葉、轉輪氣蝕和磨損情況良好,尾水管補氣和氣蝕情況良好,據此可以排除水力因素引起1號機組振動超標。

2.2 電磁因素

電磁因素引起振動的特征是振動隨勵磁電流的增大而增大,主要有轉子繞組短路、空氣間隙不均勻、發電機突然短路和發電機三相不對稱運行等。

電站1號機組從空轉運行穩定后到滿負荷運行其振動值變化不大,基本穩定在同一振動水平;而且機組轉子、定子電氣預防性試驗結果合格,機組運行保電氣參數正常,據此可以排除電磁因素引起1號機組振動超標。

2.3 機械因素

機械因素引起的振動特征是振動頻率等于機組的轉動頻率或整倍數的機組轉動頻率,主要有:轉子質量不平衡、機組軸線不正、軸瓦間隙大、導軸承缺陷、推力頭松動等。引起轉子(包括其組合件:轉輪、轉軸、聯軸器、鍵座等)質量不平衡產生的因素較多,帶來的后果是使轉子產生偏心質量,旋轉時產生離心力,從而引起機組振動;機組軸線不正將會產生不平衡離心力、增大轉子弓狀回旋半徑、引起迷宮中較強的壓力脈動,有時還會引起機組的自激振動,一般通過盤車校正機組軸線;推力頭松動時,機組運行時的振動忽大忽小,呈不穩定狀態,而且也會給機組盤車帶來困難。

針對引起機組振動的機械原因逐項分析,情況如下:

(1) 電站1號機組推力頭與軸頸為過盈配合,推力頭拔出采用4根螺栓硬拔出,且較費力;推力頭安裝時,必須先將其加熱至65 ℃以上方能套入軸頸。據此判斷1號機組推力頭并未松動。

(2)電站1號機組上、下、水導瓦為巴氏合金瓦,檢修時檢查軸承完好。

(3)電站1號機組水導瓦為筒狀瓦,由對稱的兩瓣組成。機組檢修回裝時,自下往上調整各導瓦間隙,上、下、水導瓦雙邊間隙按照0.2、0.3 mm和0.5 mm控制,符合設備出廠設計標準。

(4)電站1號機組下導X方向水振動比Y方向水平振動大了0.02 mm多,綜合上述原因排查分析,很可能是推力瓦與鏡面之間配合出現了問題,機組在旋轉時還存在X方向的擺動。推力瓦打受力發現每次鏡板的位置改變后,就會有不同的推力瓦的受力較小,說明鏡面已不平整或已成氈帽型。因此,機組盤車數據很可能失真。

(5) 轉子質量是否平衡,需要開展動平衡試驗方可知曉。

3 處理措施

3.1 部件檢測

將1號機組推力頭和鏡板送回原廠家檢測,結果:上導軸承瓦面最大凸點達到0.08 mm;鏡板鏡面出了弧度,平整度達到0.09 mm(凹),遠遠超過了規范要求的0.01 mm;且鏡板把合面凸點與鏡面凹點一致,說明鏡板已成氈帽型。

由設備廠家負責對不合格部位進行加工處理。

3.2 把控回裝工藝

3.2.1 調整鏡板水平

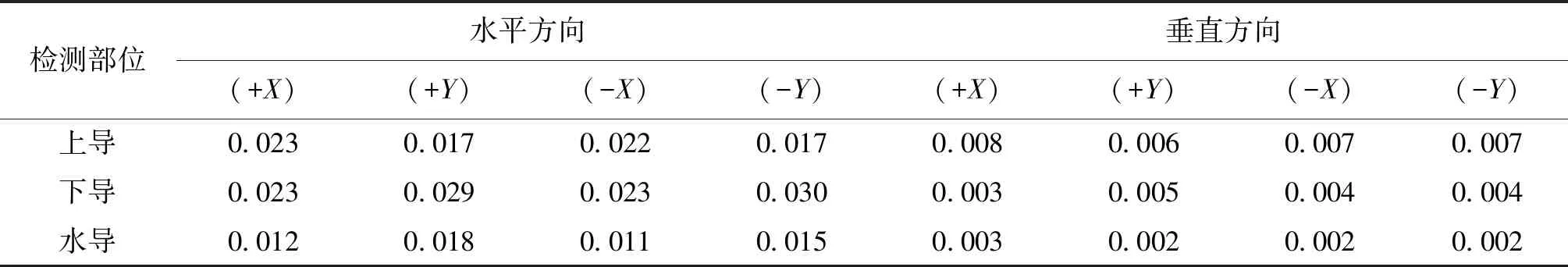

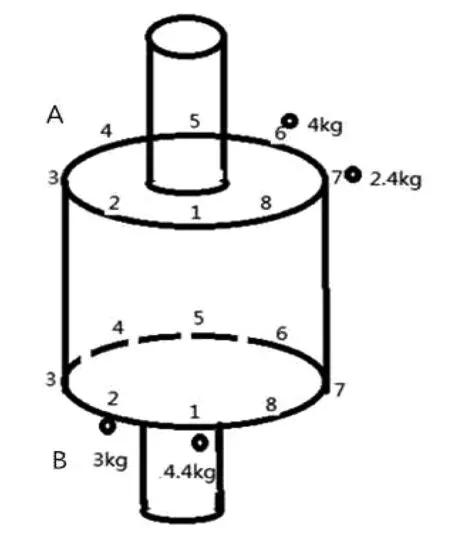

在鏡板表面4個對稱點(+X、-Y、-X、+Y)布設百分表,在調整鏡板時的等腰三角形兩腰線上布設精度基本相同的2個水平儀,并將1、4、6三塊推力瓦的抗重螺栓用鎖定板進行鎖定,依照相應點來提升其余5塊推力瓦。推力頭回裝后,待推力頭溫度降至與室溫相近時安裝卡環(見圖1)。

3.2.2 推力瓦打受力

推力瓦打受力采用人工錘擊法,主要靠多年積累的經驗和手感。步驟如下:

(1) 在上導(水導)處裝設2塊互相垂直的百分表(千分表),還應在鏡板與上導軸瓦座垂直方向裝設1塊百分表(千分表)。

(2) 選擇錘子和扳手,用受力較好的推力瓦支柱螺栓試力。

(3) 均勻用力(較小用力為宜)依次打緊每個支柱螺栓。

(4) 對原受力較小的支柱螺栓補打。

(5) 檢查性試打(3圈以上)。

(6) 根據推力瓦受力和百分表(千分表)讀數判斷推力瓦受力已調整合格。

圖1 調整鏡板水平示意

3.2.3 盤車

由于電站機組裝機容量較小,盤車采用人工盤車。先調整轉子和轉輪至中心位置,再按工藝要求開展發電機單獨盤車和整機組連軸盤車兩個階段,計量表計使用百分表(見表4)。

表4 1號機組盤車最終數據 10-2 mm

3.2.4 導瓦間隙調整

盤車結束后,自下往上調整各導瓦間隙,上、下、水導瓦雙邊間隙按照0.2、0.3 mm和0.5 mm控制,盡量雙邊間隙等同。

3.3 試機

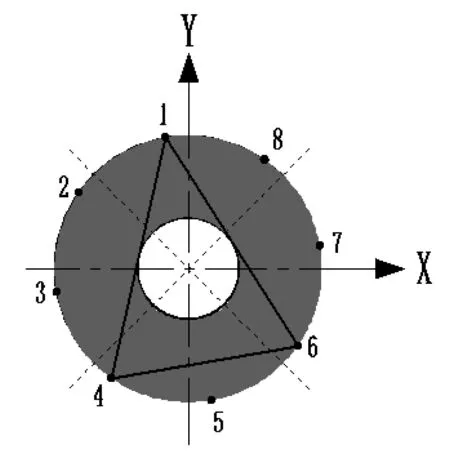

按規范要求,認真做好各開機前的準備工作,按試機流程試機。1號機組檢修后振動得到了很大程度的改善,振動值已在設備出廠設計標準范圍內,而且基本解決了下導X、Y方向振動不平衡的情況(見表5)。

表5 1號機組檢修后振動檢測記錄 mm

3.4 動平衡試驗

參考電站2號機組振動檢測情況,1號機組檢修后振動值雖然已在設備出廠設計標準范圍內,但其振動值仍偏大;則應考慮其轉子質量是否平衡,需要開展動平衡試驗。

經動平衡試驗,在轉子上下端4個位置共配重13.8 kg,具體配重位置與配重質量如下所示(見圖2)。

4 處理結果及原因

經過上述處理,電站1號機組各導振動得到了明顯改善,達到了較好的狀態(見表6)。同時,1號機組各導軸承瓦運行溫度也有所降低,從原來的60 ℃以上降至55 ℃左右。

圖2 動平衡試驗配重示意

表6 1號機組動平衡試驗后振動檢測記錄 mm

根據原因分析、處理措施及結果,可以判斷出導致電站1號機組振動超標且X、Y方向水平振動不平衡的根本原因是鏡板變形、上導軸承瓦面有凸點及轉子質量不平衡;由于根本原因的存在,導致推力瓦水平度和盤車數據失真,從而致使機組軸線不正。

5 結 語

水電站機組產生振動在現有的科學技術之下是不可避免的,在最大程度上減少因為機組振動而產生的不安全事件和事故是電站運行管理過程中非常重要的工作。對于已經投入運行的機組,一旦出現振動異常問題,尤其是垂直振動異常,就要迅速分析導致振動異常的原因,確定導致異常振動的性質,采取有效的防范和處理措施,防止事態擴大而造成事故。檢修過程中,要嚴格按照工藝要求,保證檢修質量,提高安裝精度,確保機組安全穩定運行。

■