使用后熔鑄β 氧化鋁平碹再利用的分析研究

李篤斌,李志軍,商宜農,郭其皓,郭嘉利,徐敬寒,寧國強

(淄博艾杰旭剛玉材料有限公司,淄博255200)

1 前言

浮法玻璃窯爐中流道入口上部平碹采用的是熔鑄β 氧化鋁產品,該類產品主要成分是氧化鋁與氧化鈉,主晶相為顯微結構呈板狀的β-氧化鋁[1],結構式Na2O·11Al2O3。該類產品用在窯爐成型部位,需要承擔上部山墻結構的重量,使用溫度較低。使用一個周期(8 年左右)后目視檢查發現除表面略顯藍色外結構完整,因此有部分玻璃廠家有重復再利用一個窯期的想法,基于此要求進行了相關的分析研究。

2 外觀觀察

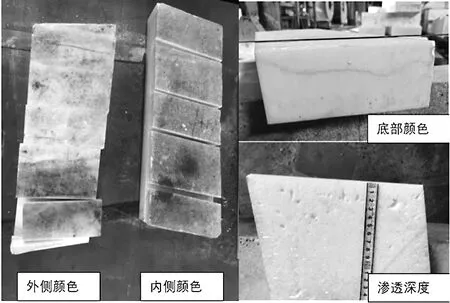

對使用后的整套平碹拆除后進行目視觀察,產品無明顯的碰損,結構完整,但個別磚材底部有裂紋,磚與磚之間縫隙良好。處于窯爐內側的一面,表面藍色較明顯;窯爐外側的一面發藍情況要略差;磚材底面呈現出天藍色,與兩側顏色略有不同。表面顏色層厚度大概在2~5mm 之間,切斷后觀察不到顏色的逐層變化(見圖1)。

3 樣品分析

3.1 分析方式

圖1 使用后產品外觀

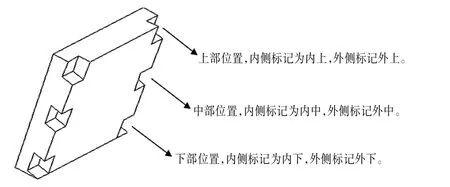

圖2 取樣部位圖

取其中一塊平碹磚居中切斷后,選一側,按照上、中、下位置從表面切割成厚50mm,寬100mm,長度150mm 的試樣塊,然后從試塊中間左側表皮0~10mm 取樣進行化學成分分析,中間右側表皮取40mm×40mm×40mm 樣品進行顯氣孔率、體密、耐壓強度等物理指標分析,通過對比內外相同高度部位相關指標的差別,判斷是否能夠再利用,取樣部位詳見圖2。化學成分采用RIX2100 Primus ⅡZSX100e 熒光分析儀進行分析,顯氣孔率、體密的分析按照GB/T 2998 標準進行,耐壓強度按照GB/T 5072 標準進行。

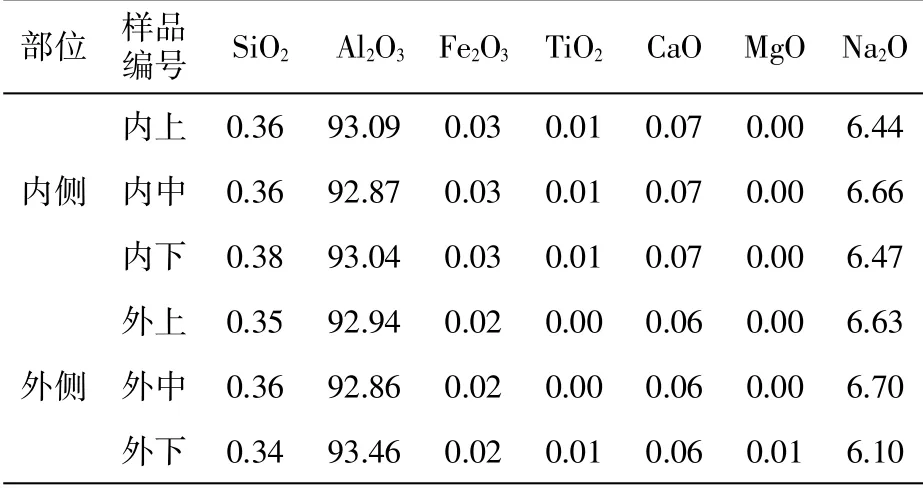

3.2 化學成分分析

化學成分的分析見表1。上表中氧化硅的含量在0.34~0.38%之間,與原產品成分控制范圍相比增加很多,原產品中幾乎不含氧化硅,推測是由玻璃窯爐中玻璃蒸汽侵蝕導致。氧化鋁與氧化鈉含量變化不大,在原產品成分控制范圍內。

表1 化學成分的分析結果(wt%)

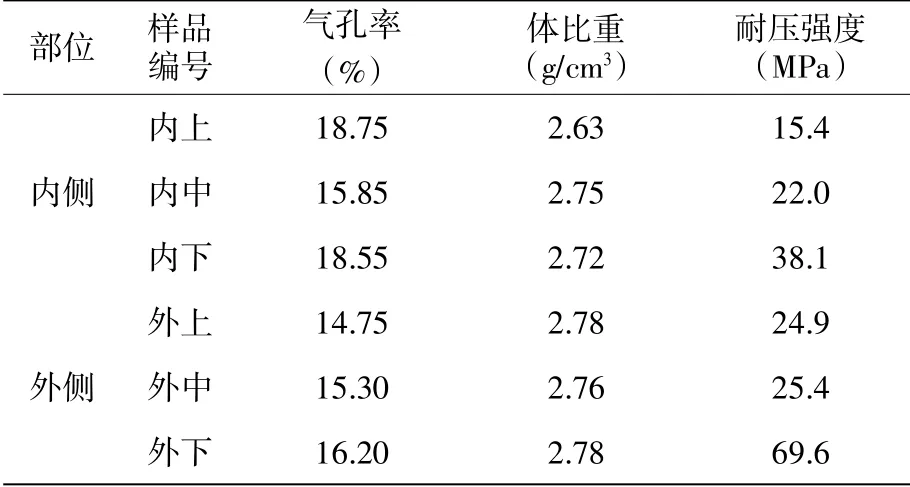

表2 顯氣孔率、體密、耐壓強度

3.3 物理指標分析

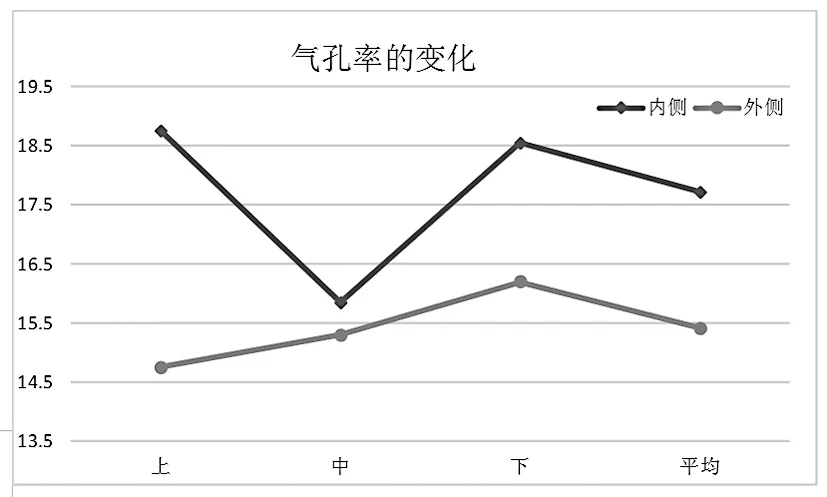

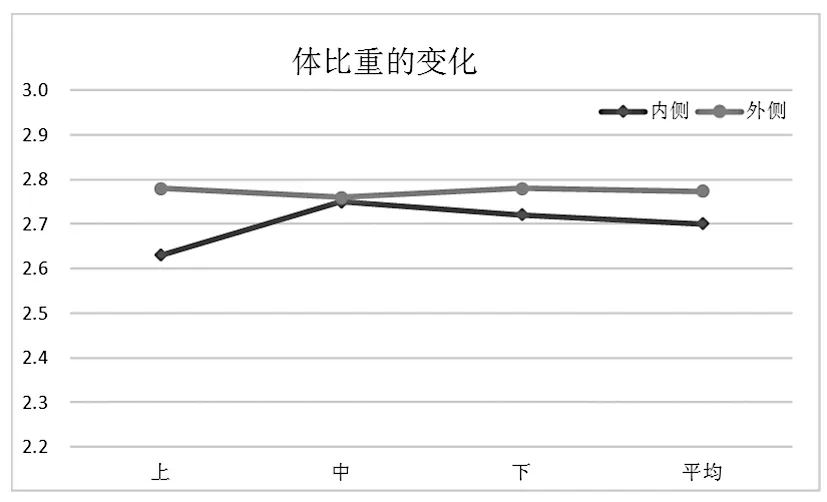

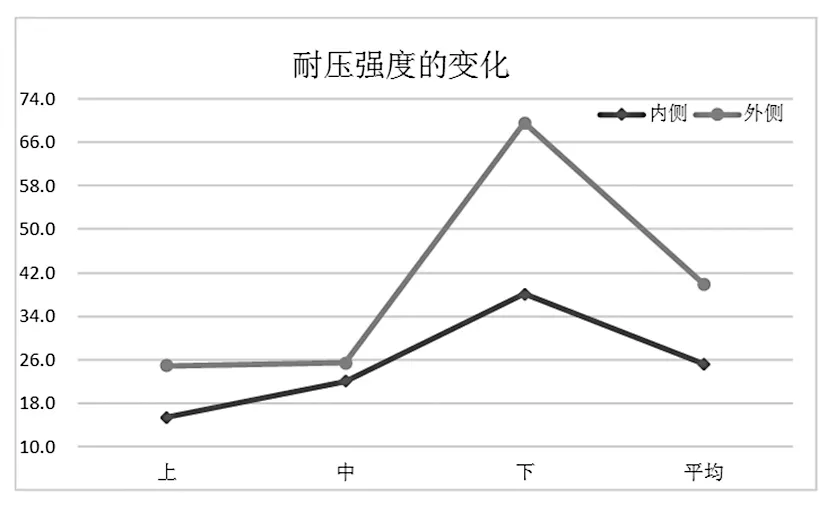

顯氣孔率、體密、耐壓強度測定結果見表2。將內外側相同位置分析結果整理后進行對比,結果見圖3、圖4、圖5。

從對比結果看,外側氣孔率低于內側氣孔率,外側體密高于內側體密,推測與內側受到玻璃蒸汽的侵蝕相關,內側溫度高,侵蝕速度快,外側溫度較低,侵蝕速度較慢。

β-氧化鋁產品強度較低,JC/T494 中規定大于等于30MPa 就符合要求,從表中看到除底部外各處強度均低于JC/T494 的要求,而且內側強度明顯低于外側強度。

圖3 氣孔率變化

圖4 體密度變化

圖5 強度變化

3.4 顯微結構觀察

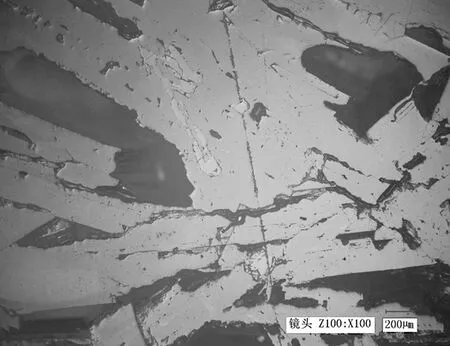

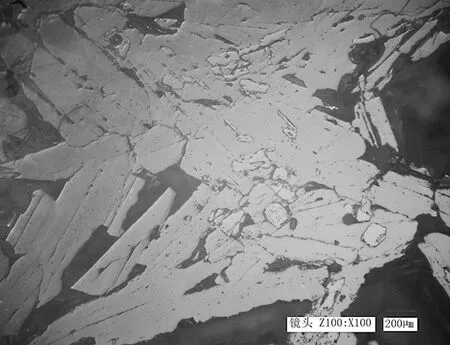

對比內外側底部相同位置表皮的顯微結構如圖6、圖7 所示。

從內側底部照片看,表面的晶型分布情況發生了變化,應該全部為粗大板狀結晶的結構變成了內部含有細粒狀的顯微結構, 推測原因是由于β-剛玉相與蒸汽發生了反應[2],氧化鈉與蒸汽中的氧化硅發生了反應,反應式為:Na2O·11Al2O3+SiO2→11Al2O3+ SiO2·Na2O。

圖6 外側底部顯微照片

圖7 內側底部顯微照片

4 結論

因為平碹結構需要承擔上部山墻的重量,所以其強度需要特別注意。從分析結果看,使用后的產品抗壓強度明顯降低,再次使用存在較大風險。從顯微結構看,晶型結構也發生了變化,這種變化會導致穩定性的降低。綜合以上,雖然重復利用可以節約一定的費用,但從玻璃窯爐安全運行看,不建議再次使用。