水泥粉磨系統能源消耗及節能分析

□□ 張 文 (興旺集團,山西 大同 037003)

引言

近年來,隨著我國經濟與工業的快速發展和城鎮化建設的不斷推進,我國水泥年總產量仍然居高不下,如2018年水泥產量為21.8億t,同比增長3%;2019年為23.3億t,同比增長6.1%。如此巨大的水泥產量勢必會造成巨大的資源和能源消耗,雖然近年來各種工業固體廢棄物被大量應用于水泥生產,但石灰石和煤炭仍被大量使用。同時,當前不少水泥企業仍將熟料燒成系統的熱耗和電耗作為企業生產節能的重點,而生料制備、水泥制成及煤粉制備等粉磨系統的能耗仍未引起足夠的重視。因此,本文將以某企業的水泥粉磨系統為例,對水泥粉磨系統的能源消耗及其節能途徑進行分析。

1 水泥粉磨系統概況

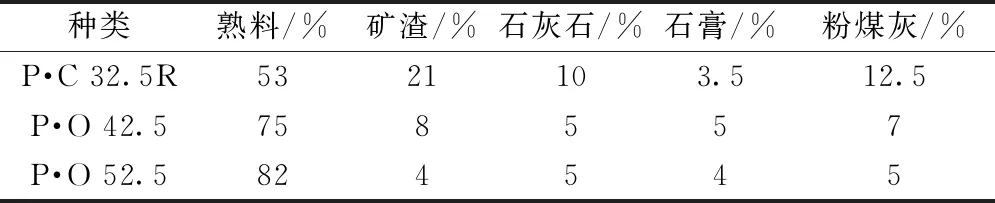

某企業擁有1條4 500 t/d的水泥熟料生產線,其水泥粉磨系統年生產能力為60萬t。結合該系統2018、2019年度的運行情況及其所用原材料情況,該系統所生產的水泥平均配比見表1。

表1 水泥平均配比

該水泥粉磨系統年產水泥量為60萬t,其中,P·C 32.5R水泥約為35萬t,P·O 42.5水泥約為20萬t,P·O 52.5水泥約為5萬t,水泥袋裝與散裝比例為3∶7。結合表1計算可知,各種原材料需求量如下:

(1)熟料:年需求量為39.5萬t,由熟料生產線供給。

(2)礦渣:年消化量為11.04萬t,干基的礦渣約為9.6萬t,由周邊鋼鐵廠提供,由汽車運輸進廠。

(3)石膏:年需求量約為2.5萬t,就近購買,由汽車運輸進廠。

(4)石灰石:年需求量約為5萬t,來自于采石場,由汽車運輸進廠。

(5)粉煤灰:年消化量為6.3萬t,來自于當地電廠,由汽車運輸進廠。

2 水泥粉磨系統能耗及節能分析

2.1 水泥粉磨工藝流程

該企業的水泥粉磨系統工藝流程如圖1所示。

圖1 水泥粉磨系統工藝流程

2.2 主要工序電力消耗情況

由圖1可知,該企業的水泥粉磨系統主要用能工序為:礦渣烘干、破碎及配料、粉磨、水泥儲存、水泥包裝及散裝。其中,各種物料的輸送也分段于各相關工序當中,以準確計算各工序的能耗情況。由于該系統運行過程中主要能源消耗為電力,故先對其電力消耗情況進行計算。

2.2.1 礦渣烘干

礦渣烘干工序的主要用電設備為烘干機、沸騰爐、排風機,其他耗電設備為皮帶機及提升機。該工序總裝機容量約為421.8 kW,年耗電量為78.59萬kW·h。則其單位礦渣烘干電耗為:78.59×104÷(9.6×104)=8.19 kW·h/t。

2.2.2 破碎及配料

破碎及配料工序的主要任務是石膏和石灰石的破碎及各種物料的輸送。該工序主要能源消耗為電力和柴油。其電力消耗為石膏、石灰石的破碎與入庫,熟料、粉煤灰、礦渣入庫等過程的電量消耗。其主要用電設備為破碎機,其他耗電設備為皮帶機及提升機。該工序總裝機容量約為120.85 kW,年耗電量為24.05萬kW·h。則該工序的單位水泥電耗為:24.05×104÷(60×104)=0.40 kW·h/t。

2.2.3 物料粉磨

粉磨工序是對來自配料皮帶的混合料進行粉磨,是粉磨系統最為重要的工序。該工序包括水泥熟料、石膏、礦渣、石灰石自配料庫庫底到水泥出球磨機的過程中所消耗的電量。該工序主要用電設備為輥壓機、球磨機、V型選粉機、循環風機及尾排風機,其他耗電設備為氣力輸送斜槽及提升機。該工序總裝機容量為3 524.8 kW,年耗電量為1 711.66萬kW·h。則粉磨過程的單位水泥電耗為:1 711.66×104÷(60×104)=28.53 kW·h/t。

2.2.4 水泥儲存

水泥儲存工序是從水泥出磨機被輸送至水泥庫。該工序的主要用電設備為羅茨風機、空壓風機、收塵設備及其他輸送設備。該工序總裝機容量為405 kW,年耗電量為99.23萬kW·h。則該工序的單位水泥電耗為:99.23×104÷(60×104)=1.65 kW·h/t。

2.2.5 水泥包裝與散裝

水泥包裝與散裝工序主要是水泥的包裝及袋裝、散裝水泥的輸送與出廠。該工序為自水泥成品出庫至水泥出廠過程中消耗的電量,包括水泥庫底用電量。主要用電設備為包裝機、散裝機、收塵設備及其他輸送設備,設備總裝機容量為210.7 kW,年耗電量為26.78萬kW·h。則該工序單位水泥電耗為:26.78×104÷(60×104)=0.45 kW·h/t。其中,散裝系統年耗電量為6.91萬kW·h,包裝系統年耗電量為19.87萬kW·h,則包裝系統的單位水泥電耗為26.78×104÷(60×104×30%)=1.10 kW·h/t。

2.2.6 電力消耗分析

由以上數據計算可知,該企業水泥粉磨系統的主要生產工序總耗電量為1 940.30萬kW·h,其中物料粉磨工序的總耗電量為1 711.66萬kW·h,占主要生產工序耗電量的88.2%,是水泥粉磨系統電力節約的關鍵工序。在今后的生產中,應加強對物料粉磨工序的耗電管理。

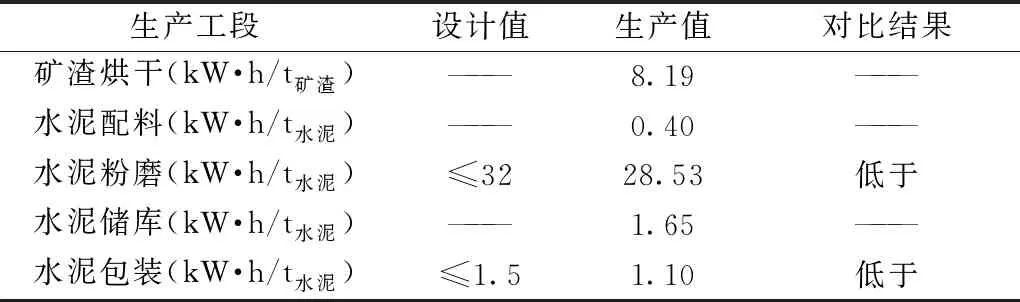

該企業水泥粉磨系統主要用能工序的電力消耗情況與GB 50443—2016《水泥工廠節能設計規范》中“新建、擴建水泥生產線主要生產工段電耗設計指標”對比情況見表2。

由表2可以看出,該企業水泥粉磨系統的水泥粉磨和水泥包裝工序的電力消耗值均低于GB 50443—2016的設計指標。

2.3 燃料消耗情況

礦渣烘干由烘干機完成,烘干機采用煤矸石作為烘干燃料,其發熱量約為2 000 kcal,烘干1 t礦渣約需消耗標煤16 kg,則礦渣烘干工序年需煤矸石量為:16×10-3×9.6×104×7 000÷2 000=5 376 t。這也是該水泥粉磨系統的煤矸石(燃料)消耗情況。

表2 主要用能工序電耗與GB 50443的對比

2.4 成品油核算

成品油消耗是在該水泥粉磨系統的破碎工序,主要是裝載機運輸過程耗油,該工序一般使用2臺裝載機,年工作時間約為2 160 h,裝載機耗油量為12 L/h,按照柴油密度908 kg/m3計算,則年耗油量約為47 t/a。

2.5 新鮮水

該水泥粉磨系統的用水主要為生產、員工生活及其他用水。在正常運行過程中,日最大用水量為16 m3。其中,生產用水均為熟料生產線的冷卻水循環使用,員工生活用水為新鮮水,是來自于熟料系統的井水。

3 水泥粉磨系統節能分析

在水泥制成過程中,為了降低水泥中的熟料摻量,提高了礦渣、粉煤灰、低品位石灰石等工業固體廢棄物的配料比例,使得這些工業固廢得到合理利用。同時,輥壓機聯合粉磨系統是當前粉磨工藝中優先選用的粉磨系統。該企業的水泥粉磨系統是以輥壓機、V型選粉機及開流高細磨為主機設備組成的粉磨系統。物料經過擠壓后,內部結構發生了破壞,與破碎機破碎的物料相比,其易磨性好,產量高,球磨機基本上不擔任破碎物料的任務,從而提高了磨機的臺時產量。

雖然該企業水泥制成系統為輥壓機聯合粉磨系統,為了進一步提升系統的節能效果,還應從以下方面著手:

(1)控制熟料及混合材料的質量,優化運行過程中的工藝參數,提高水泥粉磨質量,提升系統粉磨效率,加強系統能耗管理,如采用合理的喂料方式,提高喂料設備精度進一步降低系統的能耗。

(2)在水泥制成過程中加入助磨劑。適當的和適量的助磨劑加入可使得磨機的臺時產量提高10%~25%,粉磨電耗降低約25%,同時可減少過粉磨現象,優化水泥顆粒級配,提高水泥顆粒的圓度系數,進而將水泥強度提高3~5 MPa。

(3)在配料中以脫硫石膏代替天然石膏,可降低石膏破碎的電力消耗。

(4)提升崗位員工的節能意識,加強粉磨系統的能源消耗管理,建立相應的能源管理體系。

4 結語

結合某企業的水泥粉磨系統分析可知,電力消耗是水泥粉磨系統的主要能源消耗,而電力消耗中又以粉磨工序消耗量最大,因而對粉磨工序的輥壓機、球磨機電耗管理,是今后該系統節能的關鍵部位。雖然輥壓機聯合粉磨系統為當前粉磨工藝中的優先選用系統,但在生產或系統運行過程中,仍需要通過原材料質量控制、工藝參數優化、合理加入助磨劑、使用脫硫石膏配料等多種措施來進一步降低系統的能源消耗。同時,還應加強系統的能源管理,盡快實現企業的節能降耗,從而提升企業的經濟效益和社會效益。