不銹鋼帶材脫脂線復絲刷輥的研究

王向宇

(山西太鋼不銹鋼精密帶鋼有限公司,山西 太原 030006)

1 概述

不銹鋼帶材在冷軋過程中,出于工藝上的需要,通常使用軋制油作為潤滑劑,潤滑劑在經過刮油輥除油后會在帶鋼表面留下一層油膜,這層油膜在經過光亮退火爐進行退火時,因加熱分解會出現滲碳的現象,影響帶鋼的退火性能和表面處理效果。同時,油膜被分解后會對退火氣氛造成較大的影響,爐內氫氣的露點和氧含量會升高,造成帶鋼退火后氧化。因此帶鋼在進行退火前需進行脫脂處理,脫脂處理主要工序包括堿液噴淋、電解、脫脂刷洗、清水漂洗等。

2 脫脂原理

2.1 化學脫脂

利用堿液脫脂劑的皂化作用和乳化作用,通過潤濕、滲透、卷離、分散和增溶的方式,破壞帶鋼表面油膜,去除油脂。

2.2 物理脫脂

主要針對鋼帶表面殘留鐵錫磷等金屬屑和殘留的油脂,利用高速旋轉的刷輥對帶鋼表面進行刷洗,同時在刷洗部位噴淋堿液,潤滑刷洗表面,同時沖洗掉刷洗下來的表面油泥狀污染物。帶鋼表面油膜在經過前述堿液噴淋和浸泡工序后已經軟化,且部分脫離,在經過刷洗工序時,油膜被徹底破除,同時,帶鋼微觀表面內部殘留的金屬屑也能夠被有效清除。

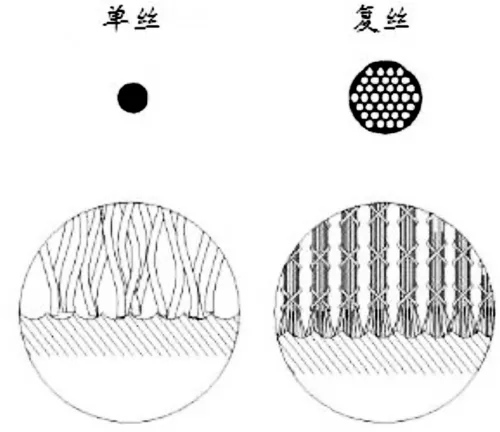

3 單絲刷毛與復絲刷毛優缺點分析

單絲刷毛一般為尼龍材質,刷絲直徑在0.3~0.5mm。此直徑的刷絲在應對較光滑的不銹鋼表面的刷洗時,有良好的效果,但較高粗糙度的不銹鋼在微觀表面內部容易殘留軋制產生的金屬屑,尤其是高磁性不銹鋼很容易吸附這種金屬屑,而單絲刷毛因刷絲較粗,很難清洗掉溝壑內部碎屑,刷洗效果較差。

單絲刷毛在降低刷絲直徑后,刷毛自身的支撐力較差,同樣刷洗力下壓下量較大,清洗效果不好,刷毛端部容易被磨斷,使用壽命低。增加刷毛直徑可以獲得很好的支撐力,能夠保持刷絲端面對帶鋼的刷洗效果,但是大直徑的刷毛會對精密不銹鋼表面造成輕微的劃傷。

復絲刷毛直徑為1.2~1.5mm,由4000根以上直徑為0.02mm的單絲刷毛集合而成,在刷毛主體材料圓周面上,將公定含水率為聚酰胺纖維3倍以上的特種纖維以螺旋狀纏繞設置,并使用特種樹脂進行固化,以提升刷毛主體支撐強度。在復絲的末端,分支成無數個單絲,常規狀態下,復絲為集合狀態,在刷毛端部受力并處于水的環境下,復絲散開。復絲刷毛為集合型式,強度高,支撐力好,較高的刷洗支撐力為端部提供了良好的研磨能力,刷毛的尖部能夠最大限度發揮刷洗力,保證刷洗效果。復絲刷毛對各種粗糙度表面都有十分良好的適應性,能夠將溝壑內的油脂清洗的比較徹底,很好的提升刷洗效果,如圖1。

圖1 復絲刷毛的刷洗效果

一般情況下,精密不銹鋼表面粗糙度在Ra0.13~0.16左右,這種光滑的表面溝壑小,單絲刷毛很容易清洗。而部分特殊品種的精密不銹鋼粗糙度在Ra0.19~0.21左右,表面粗糙度提升以后,0.3~0.5mm直徑的單絲刷毛,對鋼帶深層清洗效果較差,溝壑內的臟物和油脂很難清洗干凈。

4 復絲刷輥設備功能參數與刷洗工藝

4.1 刷毛密度

刷輥密度指單位面積內自然狀態下刷毛的數量與完全壓緊狀態下刷毛數量的比值,一般用專業儀器來測量。刷毛密度的增加可以提高單位時間內帶鋼表面的刷洗量,脫脂效果與刷毛密度成正相關關系。單絲刷毛密度能夠達到65%~75%,復絲刷毛因直徑較大,密度一般能夠達到60%左右。實際應用中,為保證刷洗效果,刷毛密度應至少達到50%。

4.2 刷輥轉速

刷輥的轉速應控制在合理區間內,轉速低于900rpm以下,清洗效果會明顯下降,帶鋼表層深處的金屬屑很難徹底清除。一般情況下如果轉速達到900~1200rpm,帶鋼運行速度(生產速度)可以達到60~100m/min,而轉速在500~700rpm左右時,帶鋼運行速度要維持在35~45m/min之間,才能保證良好的脫脂效果。有研究表明,轉速增加10%,刷洗后帶鋼表面清潔度可以增加5%~6%。

4.3 脫脂液潤滑

在刷洗過程中,應在刷輥的工作部位即帶鋼表面噴射高壓脫脂液,脫脂液除起到脫脂作用外,還起到刷洗的潤滑和冷卻作用。否則高速旋轉的刷輥會對帶鋼表面造成嚴重的劃傷,同時,干摩擦會導致刷毛溫度升高,端部熔化。如圖2。

圖2 潤滑不良導致的刷毛端部熔化

脫脂液的噴淋一般以扇形噴嘴進行噴射,對于精密不銹鋼的刷洗,一般情況下,每隔200~250mm應布置一個噴嘴,噴嘴的噴射角度需在95°~115°,同時,噴嘴的噴射扇形面應錯開位置,防止噴射的堿液互相干涉,影響噴淋壓力和潤滑效果。噴嘴間隔大于250mm時,應通過增加噴嘴流量和噴射角度,來使得噴射扇形面之間有50%以上的重合度,這樣才能保證良好的潤滑效果。噴嘴的噴射方向應沿著刷輥刷洗部位的切向方向噴入,一般噴射角度控制在25°左右最為合理。

同時,噴射速度和噴射流量應盡可能加大,一是保證良好的刷洗效果,大量的堿液能夠將刷洗下來的油泥污染物和金屬屑及時帶走,二是大流量的堿液能夠起到良好的潤滑和冷卻作用,以900rpm刷輥轉速、60m/min帶鋼運行速度為例,應至少保證每100mm刷面有5L/min的堿液噴射流量。

4.4 脫脂液溫度

溫度低于65℃,堿液活性較差,且易高濃度下易結晶。溫度超過80℃,堿液活性也會降低,并且維持高溫的運行成本會急劇增加。以Henkel P3 T7221,3%溶液為例,它發揮最好活性的溫度范圍為70~80℃。

4.5 刷輥壓下量

刷輥壓下量一般保持在2~3mm左右,這樣的壓下量可以保證刷毛略有傾斜,但刷毛本體仍保持良好的支撐力。如果壓下量過小,刷洗效果差,壓下量過大,刷毛頂部變形嚴重,容易被折斷或者磨斷,使用壽命降低。

刷輥的壓下量控制一般采用恒定壓下力控制模式,通過刷輥控制電機的電流反饋值來進行閉環控制。以400mm直徑刷輥、5kW控制電機為例,刷輥壓下量與傳動電機電流成正比關系,每增加0.7mm壓下量,電流增加1A。由此可見,壓下量與電流有著很好的線性關系,因此實際生產中通過傳動電機的電流反饋值能夠精準的控制刷輥的壓下量。

4.6 刷輥直徑和刷毛長度

刷毛長度宜控制在40~55mm,超過55mm長度的刷毛根部的支撐力非常差,且刷輥刷毛的安裝為向外輻射型式,這就導致刷毛如果太長,會降低刷毛端部的密度,從而影響刷洗效果。刷輥的直徑宜大于400mm,一是減少刷輥的磨損,提升使用壽命,同時,大直徑尺寸的刷輥可以保證同等壓下量狀態下,刷輥與帶鋼表面有更大的接觸面積。在使用過程中,刷毛長度會因磨損逐漸減小,但刷輥直徑應保持在300mm以上,低于300mm應及時更換刷輥。

5 結語

(1)單絲刷毛直徑過小,根部支撐力不夠,無法起到良好的刷洗效果;直徑過大,會造成帶鋼表面的劃傷,且帶鋼微觀表面凹槽內的金屬屑無法徹底清洗。復絲刷毛能夠克服這兩種缺點,對不銹鋼帶材的脫脂刷洗有良好的效果。

(2)刷輥轉速、壓下量、堿液噴射角度和流量、刷毛長度和刷輥直徑等設備和工藝參數對復絲刷毛的刷洗效果有明顯的影響。