斐濟海洋環境地區高速公路高性能混凝土試驗

李鋒崗

(中鐵一局集團橋梁工程有限公司,陜西渭南 714000)

1 工程概況

該工程為斐濟規模最大,線路最長的在建公路升級項目,項目位于斐濟國Vanua 島西北側,為典型的熱帶海洋性氣候(只有夏天),業主為斐濟公路局(FRA),施工標準以澳、新、英、美規范為主。NASARAWAQA3#橋為跨河橋梁(該條河流與大海相通,伴隨海水有潮汐潮落現象),為既有橋梁右側新建橋梁,基礎定性為海水區域鉆孔樁,環境作用等級屬于海洋氯化環境Ⅲ-D。海水中Cl-、M2+、Ca2+含量高,灌注樁要求用C45 防腐耐久性高性能混凝土,坍落度180~220mm,滿足耐久性100 年的要求,要求加入粉煤灰和防腐劑,按照美國材料與試驗協會(ASTM)和美國國家公路與運輸協會標準(AASHTO)執行。

2 高性能混凝土配合比試驗

2.1 高性能混凝土的原材料組成

高性能混凝土的施工隊原材料的要求要嚴格控制,水泥、粗集料、細集料、粉煤灰(外摻料)、水、外加劑等均是組成高性能混凝土的關鍵原材料。水泥為斐濟當地產的P.O 42.5 的普通硅酸鹽水泥,比表面積在350m2/kg 以上,堿含量不大于0.60%;細骨料產于蘇瓦河,細度模數要求為2.6~3.0;粗骨料產地為FAIZAL QUARRY,LABASA 為兩級配碎石,摻配比例根據每批檢驗結果經試驗確定,最大粒徑不超過31.5mm;粉煤灰產于新西蘭,屬于Ⅰ級灰;拌合水為飲用水;外加劑包括保塌劑減水劑)均產于新西蘭,防腐劑產于澳大利亞。

2.2 外加劑的選擇應用

高性能混凝土試配階段,驗證外加劑的特性,以便按照科學的方法正確使用,發揮出其在提高混凝土性能方面的應用優勢。對SikaViscoCrete-5-555(NZ)的聚羧酸系的高性能減水劑通過依次遞減的方式將減水劑由說明書要求的1.0%的摻量縮減至0.3%,解決了混凝土拌合物扒底、泌水、離析的問題;根據斐濟氣溫的特點,通過試配調整確定SikaRetarder 保坍劑保坍劑摻量為1.0%,3h 內坍落度無損失,工作性能滿足水下灌注樁的要求。

2.3 骨料的選擇

VALUBASUGA QURRY 碎石廠的碎石基本滿足要求。為了更好地保證混凝土的質量,將碎石經過二次整形,減少碎石孔隙率和針片狀含量。

2.4 粉煤灰摻量的確定

本工程配合比選用優質的新西蘭Ⅰ級粉煤灰,細度、氯離子含量、需水量比、燒失量、含水量,SO3含量均滿足合同規范的要求,經過對比試驗分析,確定粉煤灰的摻配比例為膠凝總量的22%,使混凝土的工作性、強度、抗滲性、耐久性均滿足要求。

2.5 高性能混凝土的拌和

高性能混凝土水膠比相對較小,攪拌相對普通混凝土較困難,為了拌合物攪拌均勻,滿足質量要求,按四個方面來控制:①拌采用臥軸式強制攪拌機,自動精確計量;②拌合前減水劑及保坍劑先溶于拌合水;③投料次序:粗集料→膠凝材料→細集料→水及外摻料;④攪拌時間不少于180s,不大于195s 從加水開始計時[1]。

3 高性能混凝土試驗檢測指標分析

3.1 拌合物工作性能

共選取36 組具有代表性的樣品用坍落度法(參考規范AASHTOT119)檢測拌合物性能工作性能:坍落度為210mm,標準差為7.658mm,擴展度510mm;粘聚性、流動性、保水性良好:測坍落度時觀察應看到砂漿要均勻地包裹著所有石子,同時整體坍落,不離析,頂部呈圓形草帽狀,用鏟翻動,不粘盤、無扒底、無泌水現象,沒有假凝現象,易操作,排空時間為12±2s,28℃下3h 坍落度經時損失為0,含氣量為2.9%,滿足海洋氣候混凝土樁的灌注要求。此成效與施工初期強有力的原材料質量控制以及配比的科學控制有密切的關聯。

3.2 力學性能及耐久性檢測

根據合同規范要求采用《美國國家公路與運輸協會標準》(AASHTO)規定的試塊抗壓采用φ150mm×150mm×300mm 的圓柱體試件。制得C45 混凝土立方體試件,共36 組,對其展開抗壓試驗。

實測結果表明,28d 抗壓強度的平均值為57.3MPa,標準差為1.471MPa,變異系數0.039。通過與AASTO 相關規定的對比分析可知,各項指標均滿足要求,意味著混凝土的抗壓強度達標,性質穩定,符合合同規范的要求。

3.3 抗滲性試驗

取高性能混凝土抗滲試件一組(每組6 個,上直徑175mm,下直徑185mm,高150mm),按順序逐級增加水壓,水壓從0.1MPa 開始每隔8h 增加0.1MPa 的水壓力,此過程中密切分析抗水滲透能力,采集并記錄所得數據,當6 個試件中有3 個試件表面出現滲水時,停止試驗記錄水壓力,根據此類數據展開高性能混凝土的抗滲性分析,混凝土抗滲等級中以每組6 個試件中的4 個試件未出現滲水時的最大水壓力乘以10 來確定,結果為大于P12,符合規范要求[2]。

3.4 抗氯離子滲透試驗

通過混凝土試件的電通量法來確定抗氯離子滲透的性能,以檢驗樁基在海水沖刷侵泡環境中抵抗氯離子滲透的能力,結果值為682C,滿足耐久性要求。

4 試驗結果及分析

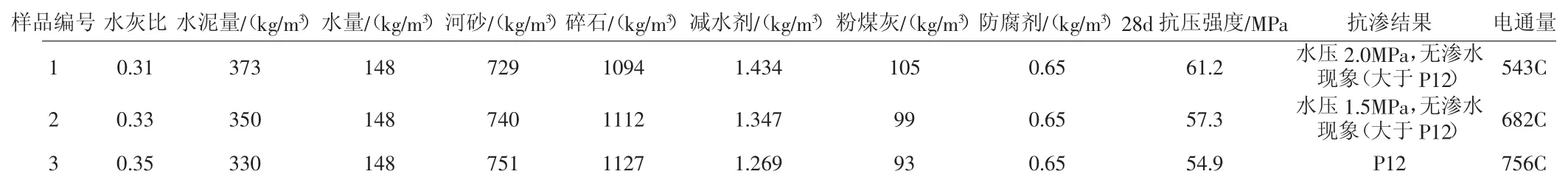

取水泥、粉煤灰、碎石、河砂、外加劑、水,按照計算的配和比制備試驗樣品(共涉及3 類水膠比,水灰比分別為0.31、0.33、0.35,分別形成特定的試樣)。按規范組織試驗,全面采集并記錄數據,具體內容如表1 所示。

根據表1 內容展開分析可知:在高性能混凝土配合比的制備中,選用合理的材料,運用科學的試驗方法,則能夠有效改善混合料的性能;此外,通過試驗顯示結果數據具體表現為拌合物粘聚性、和易性、保水性,強度及耐久性能的提升。

表1 不同水灰比的試驗匯總

5 結果分析

高性能混凝土的綜合性能受多重因素的影響,具體體現在粘聚性、和易性、保水性、抗壓性、抗滲性、抗氯離子滲透等方面。因此,在針對高性能混凝土組織試驗與質量分析時,需著重考慮到此類影響因素,細致分析,得出準確的結果。此處對試驗檢測結果做如下總結:

(1)拌合物工作性能試驗。試樣總量為36 組,經工藝優化后,產出的高性能混凝土的坍落度控制在180~220mm,確保粘聚性、和易性、保水性良好,可完全滿足工程質量要求,能夠將其作為高速公路的施工材料[3]。

(2)抗壓性試驗。試樣總量為36 組,經對比分析后,確定性能最優的混凝土。結果表明,變異系數得到有效的控制,僅為0.039,同時在強度等方面也具有較好的表現,與標準值僅存在微小的差異。可見,高性能混凝土的質量較為穩定,性能均衡,綜合表現較佳。

(3)抗滲性試驗。試樣總量為3 組,在滿足配合比設計要求的情況改變各自的水膠比不同,調整膠凝材料和骨料用量,標準養護28d 強度后,混凝土的抗滲指標均有提高的變化趨勢,隨水膠比的降低而提高。此外,在生產階段適當降低水膠比后,改善混凝土的綜合性能,使其具有更高的強度耐久性以及經濟作用。

(4)電通量試驗。試樣總量為3 組,在滿足配合比設計要求的情況下改變各自的水膠比不同,調整膠凝材料和骨料用量,標準養護28d 后,試驗結果符合設計要求。

6 結語

綜上所述,對高性能混凝土拌合物的粘聚性、和易性、保水性、抗壓強度、抗滲性、電通量等指標的探索,滿足海洋氯化環境中混凝土結構物強度和耐久性的要求。在眾多的工程建設中,高性能混凝土為重要材料,其質量控制是一項綜合性較強的工作,需充分考慮到強度、抗壓性、耐久性等方面的要求,采取全面的控制措施,以便發揮高性能混凝土的工程應用優勢。作為技術人員,應做好高性能混凝土的試驗檢測工作,以科學的方式量化分析混凝土的質量,在不影響質量的前提下,調節材料的配比、減少材料的用量,從而以集約化的方式完成工程的建設工作,筑造高品質的工程,推動社會經濟的發展,為我們在國外的高性能混凝土施工積累良好的經驗。