EBZ160掘進機液壓系統流量飽和現象的分析與改進

席亞兵 蓋巍巍 陳 亮

(1.三一重型裝備有限公司;2.鐵法煤業(集團)有限責任公司大興煤礦)

EBZ160 掘進機是煤巖、半煤巖巷道掘進的主要機械設備,它是通過液壓控制來實現機構的運轉。流量控制基于負載敏感變量泵+負載閥控制系統,負載敏感閥通過將壓差信號返回給泵變量機構,經過斜盤傾角調整,達到改變泵輸出流量和控制損耗最小化的目的,具有自適應負載需求和節能的優勢。然而,部分操作司機反饋,此設備的液壓系統有時會出現動作緩慢無力的現象,特別在多動作組合工作時,情況會更明顯。本研究就EBZ160 掘進機在井下出現的上述問題進行計算與分析,并提供解決方案。

1 液壓系統飽和現象簡介

掘進機的液壓系統主要是由負載敏感閥和負載敏感泵相互配合使用,來保證功率合理的輸出。當多執行機構復合動作時,為使變量泵的輸出壓力足以驅動負載較高的執行機構,通過梭閥網絡將最高負載壓力反饋至泵,此時,泵只能在負載壓力較高的回路里保持流量匹配特性。為了使系統正常工作,通過在閥中各回路里設置壓力補償閥,以保證各執行結構均具有流量匹配[1]。當主泵輸出的流量小于或等于執行機構所需要的流量時,即流量飽和。根據選擇主閥的品牌不同,負載敏感閥會有閥前補償和閥后補償的區分,二者區別如下。

(1)閥前補償。流量飽和時,即通過所有節流口的所需流量大于主泵提供的最大流量,高負載側節流口兩端壓差下降,達不到補償閥的設定壓力,補償閥的壓差調節失效。隨著各個閥口開度的增加,流量會流向低壓力負載側。

(2)閥后補償。當流量飽和度開始增加時,泵的出口壓力開始逐漸減小,各節流口兩端的壓力差隨之減小并始終保持一致,系統會按照閥口開度的比例將流量分配給各個執行結構,而不是流向低負載[2-3]。

2 液壓系統參數

根據EBZ160 懸臂式掘進機機型的基本配置,通過查找技術參數和樣本,匯總參數如下。

(1)油泵電機功率P功率=90 kW,主泵型號為A11VO145LRDS+A11VO145LRDS 雙聯柱塞泵,單泵排量V1=145 ml/r。

(2)鏟板部采用液壓馬達驅動,馬達排量q2=1 400 ml/r,轉速n2=33 r/min。

(3)第一運輸機采用的是IAM600 雙馬達驅動,馬達排量q3=600 ml/r,鏈速V3=61 m/min。

(4)行走部采用減速機總成GT80T+A2FE125 行走馬達的配置,驅動輪節圓直徑D4=668.57 mm,行走減速機總成速比i=185.1,馬達排量q4=125 ml/r;根據掘進機技術參數要求,行走速度V4=6.5 m/min。

(5)截割頭升降油缸參數:油缸內徑D5=180 mm,油桿直徑d5=110 mm,油缸行程H5=552 mm,一個循環所需要的時間t5=22 s。

(6)截割頭回轉油缸參數:油缸內徑D6=160 mm,油桿直徑d6=100 mm,油缸行程H6=746 mm,一個循環所需要的時間t6=22 s。

(7)截割頭伸縮油缸參數:油缸內徑D7=100 mm,油桿直徑d7=63 mm,油缸行程H7=550 mm,一個循環所需要的時間t7=16 s。

3 液壓系統的流量統計

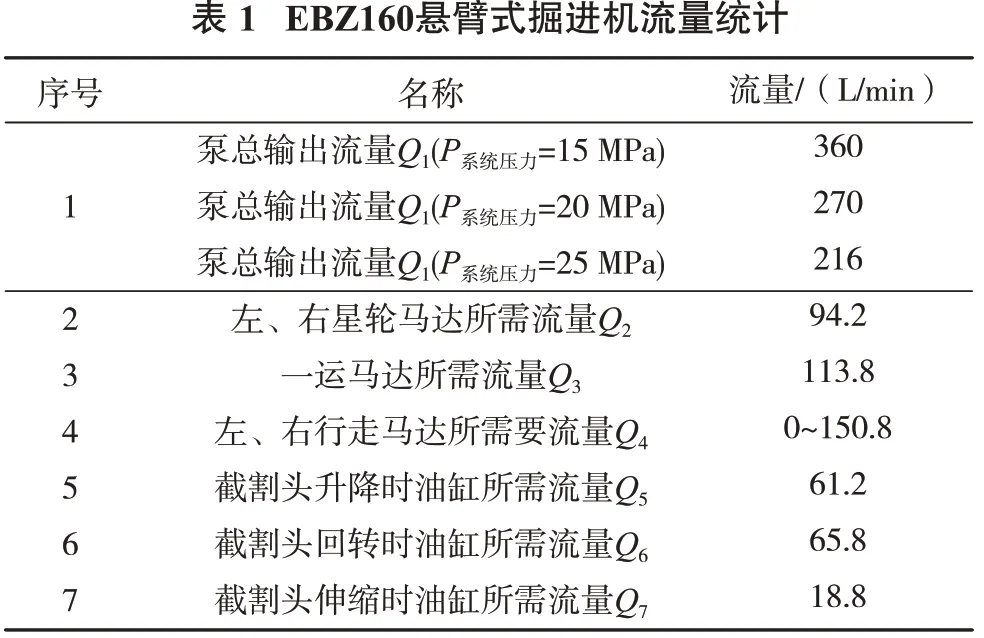

EBZ160 懸臂式掘進機的液壓系統為負載敏感、壓力切斷、恒功率控制。根據液壓計算公式,結合上述掘進機的參數,通過計算可以得到各執行機構所需要的流量如表1所示。

?

4 流量飽和計算與分析

4.1 流量飽和情況分析

由于EBZ160 掘進機一般應用在煤巖和半煤巖的巷道中,當掘進機正常工作時,液壓系統一般維持在中壓負荷區,即液壓系統壓力維持在15 MPa~20 MPa。為了節約系統能源,主泵采用恒功率控制方式,根據表1 可知,液壓泵的輸出流量Q1維持在270~360 L/min。根據掘進機正常工作和井下司機操作設備時的習慣,主要有以下幾種情況:

(1)正常掘進工作,即只收料和運料,行走部不參與動作。所需流量Q總需求=Q2+Q3+Q5+Q6+Q7=353.8 L/min。當煤巖或半煤巖的硬度不是很高,且相對均勻時,負載相對穩定,液壓系統可以保持在15 MPa左右就可以驅動設備的各執行機構,因此流量基本滿足Q1≥Q總需求的要求。但是事實上,井下煤層分布多變,總會有局部區域硬度很高,這樣就會迫使液壓系統瞬間壓力達到20 MPa 左右,由于主泵采用恒功率控制,功率保持常數,因此輸出流量Q1會隨著系統壓力升高而減小,短時間內出現Q1≤Q總需求,即流量飽和現象發生。

(2)部分司機在操作掘進機時,用驅動行走馬達前進的方式來提供額外的推力,此時所需要的流量Q總需求=Q2+Q3+Q4+Q5+Q6+Q7=353.8~504.6 L/min。由于行走馬達的參與,流量需求會迅速增大,會一直出現Q1≤Q總需求的現象,設備處于流量需求最大狀態,即流量飽和。

(3)掘進機不掘進,僅清底出貨時,需要借助行走來前后移動設備,此時所需要的流量Q總需求=Q2+Q3+Q4=208~358.5 L/min。行走部驅動掘進機向前移動使鏟板收貨,當前進阻力變大到達液壓系統的切斷壓力25 MPa 時,主泵的流量就會逐漸減小到高壓小流量的216 L/min,甚至主泵輸出的流量僅能維持系統的內泄。在這個過程中,同樣也會不時出現Q1≤Q總需求的現象。

綜上所述:無論出現哪一種情況,都會有流量飽和現象的發生,主閥的壓力補償器就會間歇的喪失功能。此時泵輸出的流量Q1要么流向低壓力負載區,要么按開度成比列的分配給各閥。最終反饋到執行機構上就會出現行走無力、各油缸伸縮緩慢等情況[4-5]。

4.2 解決方案

4.2.1 規范操作方式

司機的操作習慣能在很大程度上影響流量飽和情況的出現。掘進機的操作方法:首先啟動油泵電機,打開噴霧裝置,并開動第一運輸機與鏟板部,將截割部處于對中、水平位置。啟動截割電機,開動掘進機,靠掘進機行走使截割頭逐漸插入巖石掏槽,插入深度根據實際情況確定。一般情況,當截割硬度較小(f≤6)的煤壁或巖石時,采用左右循環向上的截割方法。當截割巖石硬度不同時,先選擇較軟的巖石進行鉆進,然后采用由下而上、左右截割的方法進行截割。截割出初步斷面形狀后,與實際所需的形狀和尺寸可能存在一定差別,此時可進行二次修整。按照以上操作原則,在掘進時就會很大程度上減少流量飽和現象。在清底出貨時,即使行走馬達參與其中,也只是短暫出現流量飽和,處于可接受范圍之內。

4.2.2 設備改進

發生流量飽和現象主要來自2個原因:一是負載突然變大,導致系統壓力急劇升高,而使泵輸出的流量變小而造成的;二是有大流量的行走馬達參與機構運動,從而主泵流量不夠而產生。

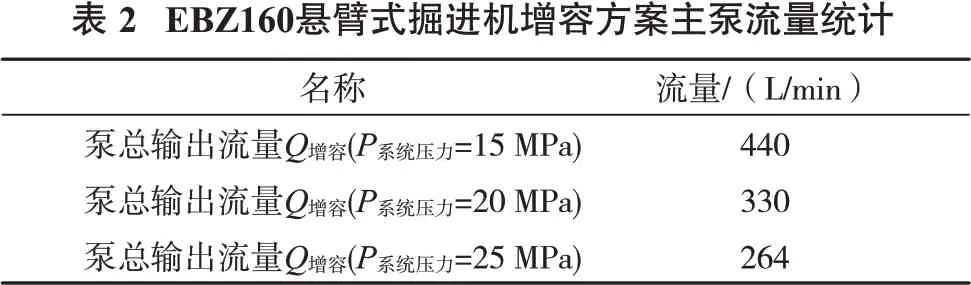

因此為了從根本上解決問題,將EBZ160 掘進機的串泵排量由145+145 MPa 提升為190+145 MPa,同時為了提高主泵的輸出功率,油泵電機由90 kW 提升到110 kW。此增容方案的主泵輸出流量如表2 所示。

?

根據表2的中結果,對比上述流量飽和現象發生時所需主泵的流量,可以發現增容方案配置的EBZ160 懸臂式掘進機能夠滿足要求,同時經過市場驗證,流量飽和情況幾乎不再發生。

5 結 語

EBZ160懸臂式掘進機流量飽和現象的產生主要來自于兩種情況,一是當掘進機負載突然增大,二是行走馬達參與機構運動,此時主泵流量不夠而發生掘進機流量飽和現象。將掘進機主泵輸出功率提升之后,此情況得到極大改善,設備運行正常。