掃描電鏡在水冷機殼鑄件缺陷檢測中的應用

張矯陽,梁秋華,鄒 昊,鄔健恒

(1.惠州古川科技有限公司,廣東惠州 516100;2.華南理工大學廣州學院機械工程學院,廣東廣州 510800)

1 引言

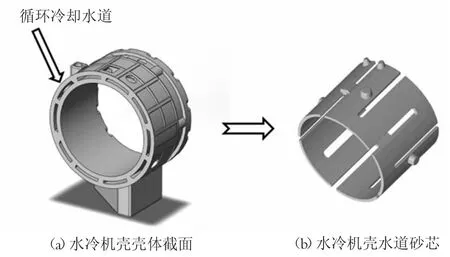

新能源汽車電動機的外殼由鋁合金低壓鑄造方法制造成型,為了能使電動機殼在行駛過程中得到持續冷卻,機殼結構內部沿著圓筒形狀環繞分布著圓桶形狀的冷卻水套。如圖1 所示,冷卻水道結構形狀由低壓鑄造時預置于模具內部的砂芯形成。由于水冷機殼鑄件本身壁厚不均勻,容易在局部形成熱節,結晶凝固時便常常產生氣孔和縮孔等缺陷[1-3]。更突出的是內部桶狀冷卻水道砂芯的結構具有隔阻低壓鑄造順序凝固的作用,增加了局部孤立液相位置的縮松趨勢。許多企業由于缺乏及時有效的檢測手段,生產中此類質量問題往往直到水冷機殼完成所有低壓鑄造和機加工流程,最后試水壓時才發現冷卻水道不通,因此使水冷機殼變為廢品,造成高能耗的低壓鑄造生產重復浪費。蔡司的EVO 系列掃描電鏡是帶有成像濾波器及數字化掃描的透射電鏡,可以通過試樣表面的光柵狀掃描對其內部組織進行成像,電子束在加速電壓的作用下經過三級電磁透鏡掃描,圖像分辨率達到3.0nm。因此能對鋁合金低壓鑄件內部微觀結晶組織進行拍照觀察,以及材料斷口分析、晶粒尺寸、形狀分析,晶體和晶粒取向測量等。可以及時發現批量低壓鑄造零件的工藝缺陷,幫助技術人員采取對應的工藝改進措施,加快鑄件壁厚不均勻位置和部分孤立液相位置的冷卻速度,保證低壓鑄造順序凝固的正常進行[4,5],具體過程詳述如下。

2 水冷機殼結構特點和鑄件內部缺陷分析

如圖1 所示為一種低壓鑄造生產的電動客車水冷機殼,其外形為殼體直徑280mm,高度350mm 的圓桶形狀;鑄件壁厚為3~6mm,鑄件材質為A356.2 鋁合金。低壓鑄造鋁合金金屬凝固時,液態收縮和液-固相線之間的體積收縮是形成縮孔和縮松的主要原因。由于電動汽車水冷機殼結構本身壁厚不均勻,尤其桶狀砂芯的局部封閉結構,往往會使補縮通道不暢通或被堵塞,低壓鑄造的壓力傳遞受阻,造成鑄件局部產生孤立液相區域等;被分割的液體部分體積收縮則表現為縮松及縮孔。因此很有必要通過斷層掃描圖像高精度掃描,針對機殼鑄件桶狀砂芯截面隔離作用較明顯的重點位置進行重點檢測,分析鋁合金鑄件特定區域凝固結晶情況,采取針對性的工藝改進措施。

圖1 水冷機殼殼體和內部水套砂芯圖

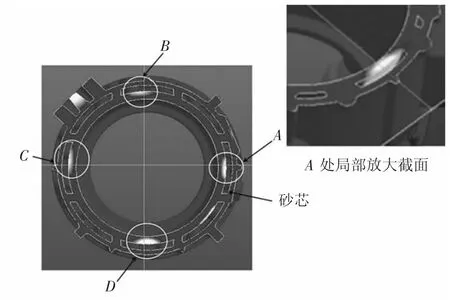

如圖2 所示,通過AnyCasting 軟件的凝固過程分析可以看出,桶狀砂芯截面結構存在著幾個寬大位置,對機殼周邊圓筒壁造成了結構分隔,使機殼主體與外圍形狀的壁厚連接部分減少,鋁合金鑄件的A、B、C、D 四處位置在凝固結晶時產生滯后的獨立液相,這些孤立液相區域阻隔了正常的低壓鑄造結晶壓力傳遞,減緩了這部分區域的熱量散發。被分割的獨立液相最終凝固時體積收縮表現為縮松及縮孔。鑒于此,實踐中采取在A、B、C、D 四處位置的外壁增設循環水冷合金鈹銅鑲件,加快鑄件的局部凝固;并調整低壓鑄造的增壓速度等工藝參數來提高壓力傳遞效果,改善鑄件凝固結晶質量,使得封閉的熱量傳導到散熱裝置上,以便于實現低壓鑄造正常的凝固順序[6,7,8]。這些優化措施需要通過電鏡掃描的放大圖像進行驗證。

圖2 砂芯分隔結構造成的孤立液相凝固模擬圖

3 蔡司場發射掃描電鏡SmartSEM軟件特點和工作流程

3.1 掃描電鏡的軟件特點和工作流程

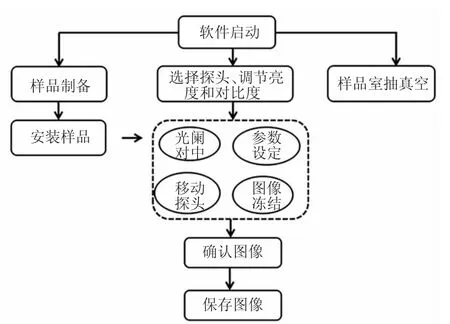

蔡司場發射掃描電鏡SmartSEM 軟件可以直接使用普通PC 機的Windows 系統進行操作,蔡司場發射掃描電鏡SmartSEM 軟件操作之前需要先制備樣品、安裝樣品和樣品室抽真空等準備工作。掃描方式分為全屏、選區、定點、線掃描、線輪廓、掃描旋轉和傾斜補償等。進入軟件界面后先選擇探頭、調節亮度和對比度等;再開始進行光闌對中、參數設定和選擇圖像范圍等步驟,然后才能生成圖像并確認,其圖像解析度最大為3072×2304像素。工作界面分為工具欄、參數設置欄和圖像顯示區,掃描電鏡具體的工作流程如圖3 所示。

圖3 蔡司場發射電鏡掃描工作流程

探測器成像時模式可用分屏方式同時顯示兩種圖像,可在一種圖像畫面中用小窗口顯示另外一幅圖像。掃描電鏡探測器能獲取大量無影像重疊的斷層掃描圖像,因此廣泛地應用于鋁合金等導電金屬材料成型的組織缺陷檢驗領域。斷層掃描以三維立體圖像呈現,可以用連續放大倍數進行顯示,顯示倍數范圍從十幾倍到幾十萬倍,便于技術人員仔細觀測分析。

3.2 樣品的要求及制備

電鏡掃描的金屬試樣選取、制備、材料特性和尺寸等均有嚴格的規定和要求,首先要求對試樣進行預先去磁,以免觀察時電子束受到磁場干擾影響。試樣用銑床和精密磨床加工制成寬度不超過50mm,高度小于10mm 的長方片。并要求試樣在真空中穩定,不含水分或其他易揮發物。部分試樣表面在低壓鑄造的過程或者后續機加工處理中受到了油品的污染,需要先進行清洗并烘干,然后將樣品放入樣品座上并固定。樣品高度應基本一致,大小不得超出樣品臺邊緣,樣品臺一定要緊固在樣品室基座上,左右不得晃動[9]。

4 電鏡掃描圖像生成工作過程

4.1 樣品的安裝和導航

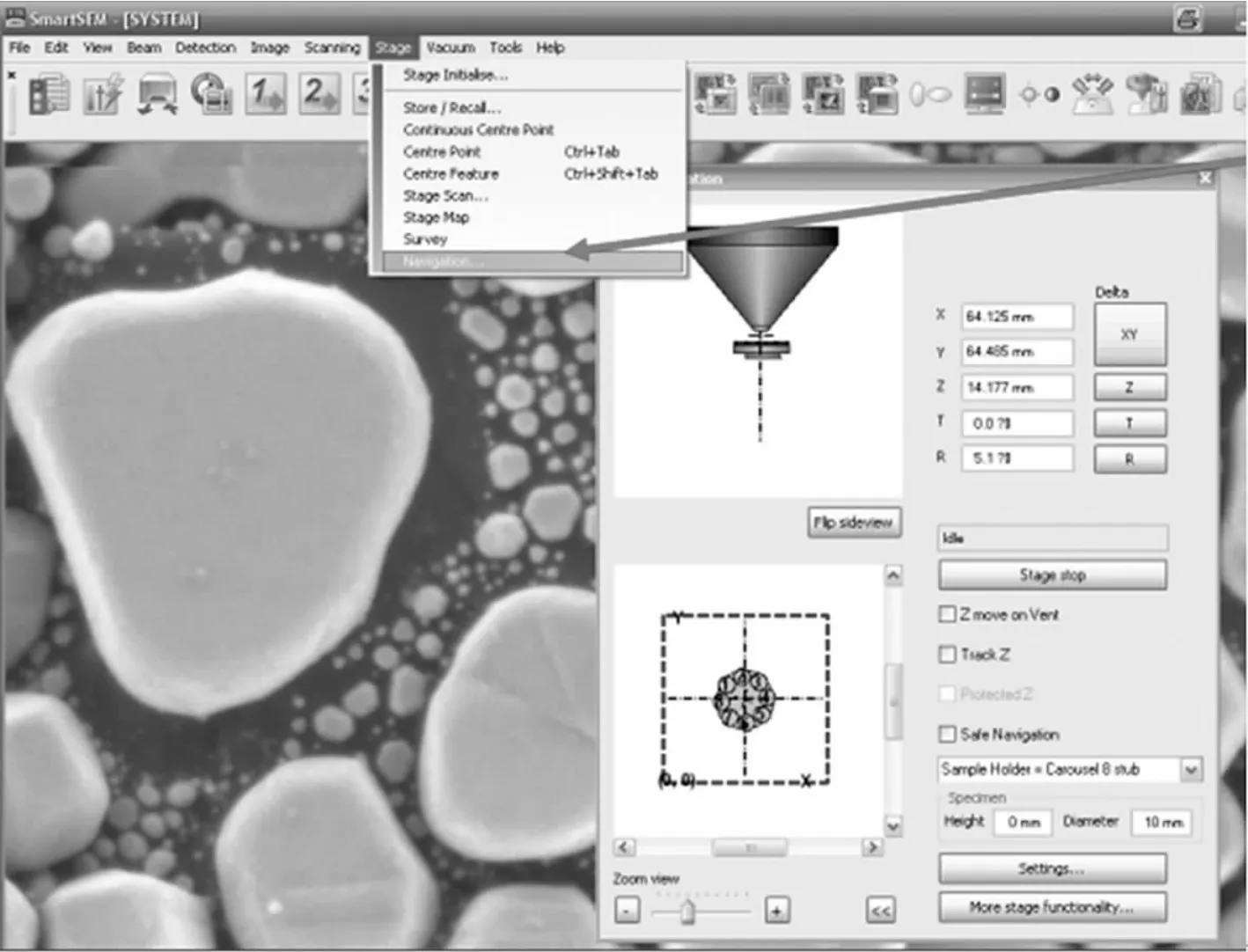

先按下真空室面板上的Vent 操作按鈕開始進行系統充氣,直到Vent 綠燈不再閃爍,再將樣品座裝入圖中樣品架上,右手旋緊樣品推桿確認固定。然后關上倉門,并按下真空室面板上的store按鈕開始抽真空,抽真空完成后按下面板上的Transfer 按鈕,打開真空室與樣品室之間的隔離閥,用樣品推桿將樣品推入樣品室內的樣品座上卡住,逆時針旋轉樣品推桿,使之與樣品臺脫離后,向外完全拉出樣品推桿;按面板上的Store 按鈕,關閉隔離閥,至此完成了樣品安裝工作步驟。下一步再回到軟件界面進行樣品導航操作,如圖4 所示。SmartSEM軟件啟動后,將自動對設備的硬件和樣品準備情況進行檢測,檢測完畢后進入SmartSem 軟件將樣品導入,軟件會顯示樣品座的位置和相關參數,確認倉門關緊后開始對樣品室再次抽真空。當真空度達到5×10-5mbar 以下時,則可以開始掃描取像。

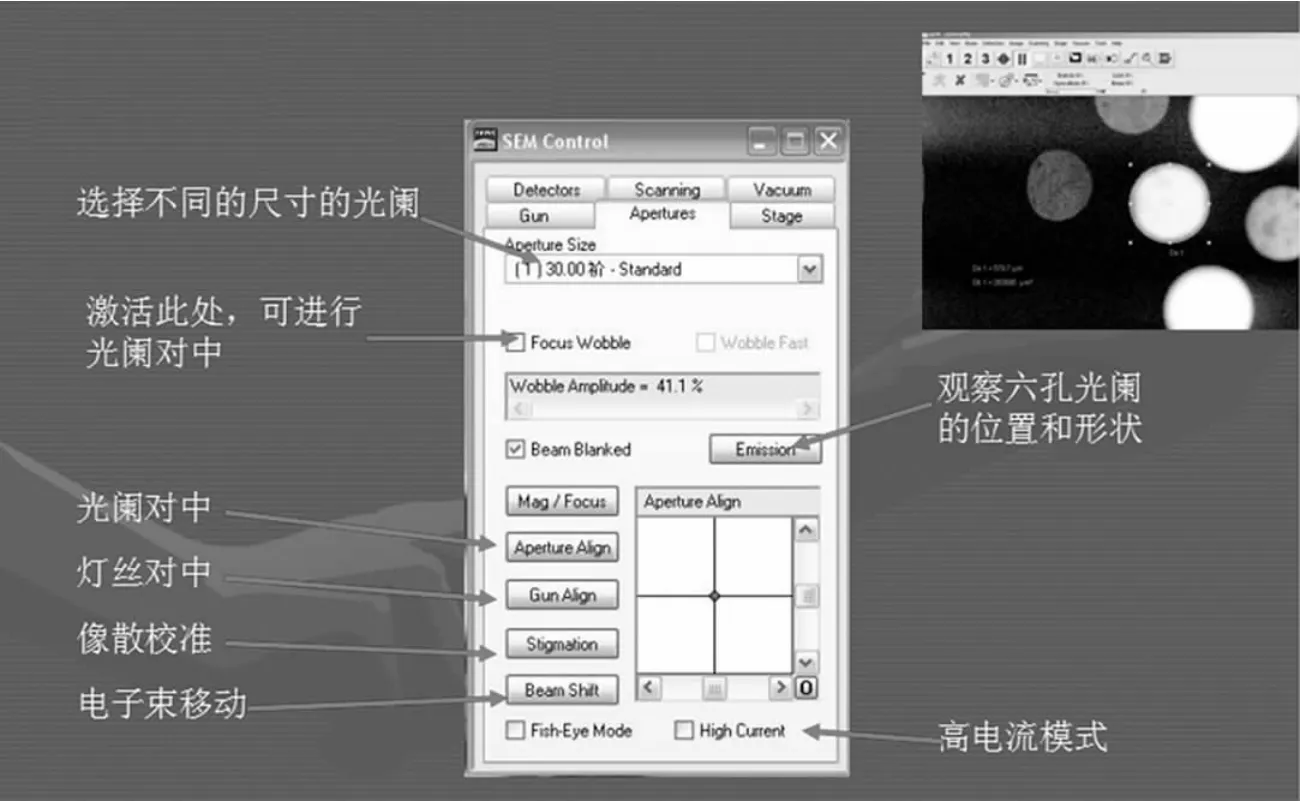

4.2 水冷機殼樣品掃描檢測過程和圖像生成

樣品導航完成后則可開始進行檢測,如圖5所示,移動樣品臺,使樣品在物鏡正下方,調節樣品和物鏡之間的工作距離。選擇需要的光闌和探頭,先將放大倍率到最小,使用鼠標聚焦,調節光闌對中和像散,使光闌對中、燈絲對中和像數校準等,再調節燈絲亮度和對比度使圖像逐步清晰。以上步驟反復多次進行,直至達到清晰的圖像和與之適配的放大倍數為止。

圖4 SmartSEM軟件樣品導航操作

圖5 SmartSEM軟件光闌對中和放大倍數調整

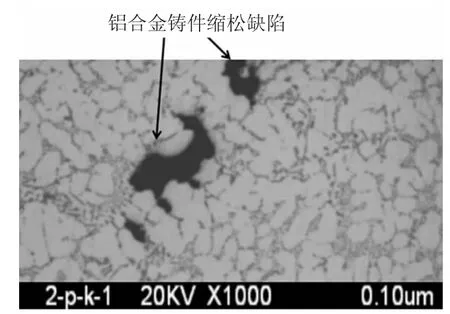

確認是最為清晰的圖像后,再用去除噪音的模式凍結清晰的圖像,取得高質量的圖片保存到指定的硬盤目錄中。然后關閉高壓,泄去真空再取出樣品。即完成了一個樣品的掃描及圖像生成流程。如圖6 所示即為水冷機殼殼體內部壁厚不均勻位置結晶時形成的縮松缺陷放大圖片。

圖6 水冷機殼壁厚不均勻位置形成的縮松缺陷放大圖片

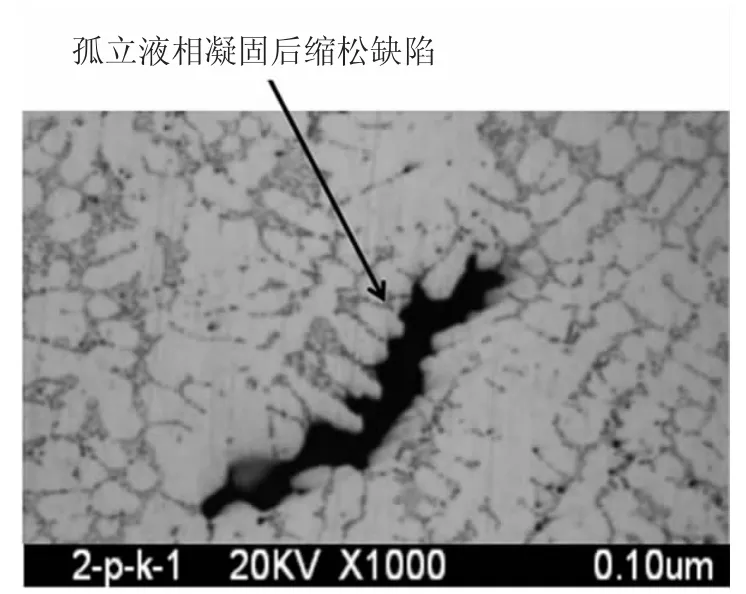

當達到清晰的圖像后則進行圖片凍結,將鼠標移動到圖片上,點擊鼠標右鍵選擇Send to,然后選擇需要保存圖片的格式,SmartSEM 軟件提供了多種圖像文件格式,一般選擇JPEG 或BMP格式。如圖7 所示即為水冷機殼孤立液相位置結晶時形成的縮松缺陷放大BMP 格式圖片。從圖6和圖7 的比較中可看出,桶狀冷卻水道砂芯的結構隔阻造成的孤立液相位置結晶時形成的縮松缺陷,比一般壁厚不均勻位置形成縮松缺陷更大,因此更有必要采取應對的工藝措施予以改進[10]。

圖7 水冷機殼孤立液相位置的縮松缺陷放大圖片

實踐中通過運用不同的低壓鑄造模具冷卻技術方案,以及調整增壓速度和各階段壓力值等工藝參數,得到不同的內部組織結晶凝固情況,則可幫助技術人員分析判斷,在水冷機殼孤立液相對應位置處增加鈹銅冷卻鑲件是否達到改善縮松缺陷,在低壓鑄造充型過程的壓力值是否合理等,為水冷機殼低壓鑄造工藝優化提供了研究依據[11,12]。還可將檢測到的鋁合金鑄件組織缺陷大小以顏色編碼可視化顯示,獲取不同類別低壓鑄造缺陷的各種參數,比如鑄件缺陷的位置、尺寸大小和幾何形狀等;并可運用圖表工具統計總體百分比以及鋁合金縮松缺陷的體積直方圖,對每個批次的鑄件組織切片圖像進行局部量化分析,比較不同批次鑄件孤立液相對應位置的縮松缺陷幾何形狀的數模比分析等,進行更細致的數字化質量分析和工藝改進。

5 結論

電鏡掃描作為有效、快速、全面的工業檢測技術及解決方案,可以幫助壓鑄件生產商及時、高效地進行質量檢測,有效阻斷質量異常問題的延續,并快速追溯批量低壓鑄造產品內部組織缺陷信息,從而幫助技術人員分析改進鑄件質量,從而達到低壓鑄造精細數字化控制,提高水冷機殼低壓鑄造質量的目的。隨著鋁合金壓鑄件在工業中應用的愈來愈廣泛,尤其在通訊、航天和汽車核心部件和精密結構件方面應用更加普遍,對壓鑄件質量要求也愈來愈高。然而不科學的低壓鑄造生產操作及工藝參數選擇,都不可避免產生種類眾多的鑄件缺陷。鑄件內部精度組織的及時檢測已成為低壓鑄造全過程生產的重要一環,電鏡掃描技術在壓鑄乃至其他金屬材料成型質量控制方面必將具有更加廣泛的應用空間。