刀具在線補償技術在發動機曲軸孔鏜孔中的應用

余炳均 許可良 蒙旭喜

摘 要:在發動機制造缸體曲軸內孔加工中,通常應用兩種不同的刀具加工方案。一種采用瑪帕原理的導條刀具機夾式刀片及導條。采用兩到三個軸擋做引導,能保證最佳同軸度及直徑公差。另一種使用線鏜刀,同時加工各檔,加工速度更快。刀具磨損的在線檢測、實時補償技術是關鍵難點之一。本文從線鏜加工工藝、刀具補償機構及原理、刀具在線補償技術實際應用、失效模式分析及攻關,解析刀具在線補償技術在缸體曲軸軸承孔加工中的應用。

關鍵詞:發動機曲軸孔鏜孔 刀具在線補償 失效模式

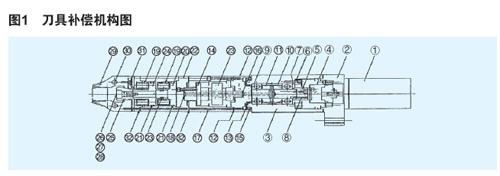

在發動機制造設備中,加工中心完成60%的工序,加工中心設備數量占比例75%。氣缸體、氣缸蓋的大部分加工內容是由加工中心完成。下面我們以某工廠鑄鐵缸體加工為例,在鑄鐵缸體加工中,由于鑄造余量較大,先在粗加工工位采用粗銑加工,去掉鑄造硬皮和多余金屬,然后在線鏜工位進行半精鏜、精鏜安裝主軸承蓋后的曲軸孔,最后在珩磨工位進行曲軸孔鉸珩,得出網紋、粗糙度,直到滿足加工要求,見圖1。

1 線鏜加工工藝

1.1 曲軸孔鏜削工藝

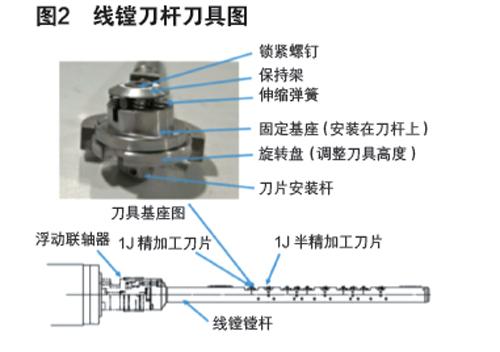

曲軸孔鏜削加工時,鏜削有兩種:一種是粗鏜、半精鏜、精鏜三刀工序方法;另一種是半精鏜、精鏜兩刀兩工序的方法。這兩種方法都有較為廣泛的應用,考慮到兩刀兩工序法具有較高的加工效率,大多采用兩刀兩工序法,但刀具磨損較快,見圖2。

1.2 線鏜刀進入曲軸孔的間隙計算:

以直列式四缸發動機為例:來料曲軸孔半圓直徑:Φ52±0.15mm,位置度:φ0.4mm;來料軸承蓋半圓直徑:Φ52±0.2mm,位置度:φ0.15mm;軸承蓋安裝面高度50±0.1mm;精刀片直徑:Φ52.94~52.97mm;刀桿直徑Φ49mm。

(1)曲軸孔上半圓:理論間隙=52/2+1-52.955/2=0.52mm。

(2)曲軸孔下半圓:理論間隙=52/2-1-49/2=0.5mm。

(3)最小間隙=曲軸孔下半圓極限位置-刀桿半徑=(52-0.2)/2-0.1-0.15/2-1-49/2=0.225mm(當間隙為負值時,刀具與缸體/主軸承蓋發生干涉,導致卡刀)。

1.3 線鏜曲軸孔加工步驟順序,見圖3

2 刀具補償機構及原理

2.1 補償動作

刀桿先移動到需要補償刀號對應的位置,補償夾爪松開,補償機構下降,補償夾爪夾緊刀具基座,進行刀具補償;補償完畢,補償夾爪松開,補償機構上升,補償機構夾緊,刀桿回到原位。

2.2 自動補償概述

加工完成后的工件在測量工位進行測量。測量結果如果連續n次為+OK 或-OK 時,測量工位將向加工工位發送信號,接收到該信號后,將在下一次加工之前根據測量結果對直徑進行相應補償。

2.3 自動刀具補償

(1)測量:測量工位由MARPOSS測量系統測量數據后傳輸至PMC。(2)±OK n次連續判定:PMC對測量結果中被連續判定為+OK或-OK的次數進行計數。測量結果與上一次相同時,次數不會復位。設備按照當前補償值進行加工,見圖4。(3)補償:當計數器在達到計數峰值后,PMC向NC程序發出補償請求信號。加工工位的NC程序在加工程序開頭時讀取相對應刀具的補償請求,并對補償請求信號的位為高位的刀位對應的刀具進行補償。補償完成后開始加工。

2.4 刀具補償技術應用

在傳統缸體曲軸孔加工過程中線鏜刀具的調刀都需要人員手動調刀,調刀尺寸只能按照圖紙最終尺寸去調整。在這種模式下主要存在以下問題:

(1)人員手動調刀誤操作可能導致加工質量異常,零件報廢;(2)調刀時拆裝刀具需花費人力和時間;(3)調刀只能人為干預,不能根據現有的加工尺寸及時調整刀具尺寸,曲軸孔Ppk能力小于1。

通過曲軸孔線鏜專機自動調刀系統和機構,實現了曲軸孔線鏜刀的在線自動調刀,確保調刀與在線測量反饋結果相關。每班可節省調刀工作,工件報復風險大大降低,曲軸孔加工質量明顯提升,Ppk能力由0.95提高到1.63以上。主要優點是卡爪在線調刀,避免人員的誤操作導致調刀異常;調刀與在線測量反饋結果相關,實現在線自動調刀。在實際應用中優勢明顯。

3 失效模式分析及攻關

3.1 失效模式分析

A設備失效模式分析

補償機構無法進行刀具補償,導致工件加工出現超差。補償機構無法進行刀具補償的可能原因有補償機構夾爪磨損,刀具基座磨損松動,刀具基座與補償機構同軸度不相同等。

B產品失效模式分析

曲軸孔鏜削直徑過小:將導致后續珩磨機曲軸孔預檢工位無法通過,無法進行曲軸孔絞珩造成返修浪費。

曲軸孔鏜削直徑過大:將導致后續曲軸孔絞珩余量不足,將無法完整絞珩出交叉網格,影響曲軸的潤滑,導致曲軸磨損過快;也會引起曲軸在高速旋轉時產生徑向竄動,增加發動機噪聲。

3.2 失效模式攻關

A補償夾爪扭矩測量

先將刀具補償夾爪松開,再將補償夾爪扭矩測量專用工具放入夾爪內,最后夾緊刀具補償夾爪將補償夾爪扭矩測量專用工具夾緊;將扭力扳手套在專用工具上,旋轉扭力扳手,在旋轉過程中,讀取最大值,最大值為夾爪扭矩,扭矩4N·m以上為合格。當扭力過小時,應檢查補償夾爪是否有磨損,夾爪磨損將無法卡住刀具基座進行補償。若補償機構夾爪磨損,須將其更換掉。

B刀具基座扭矩測量

先將刀具基座扭矩測量專用工具套到刀具基座上;將扭力扳手套在專用工具上,旋轉扭力扳手,在旋轉過程中,讀取最大值,最大值為刀具基座扭矩,其合格扭矩范圍為1.4-2.2N·m。當扭矩過小時,應檢查刀片是否已達到磨損極限,刀片基座是否磨損松動,補償機構會誤認為補償量達到極限,從而無法進行補償。刀具基座扭矩測量或更換之后需要進行手動調刀。

4 結語

本文通過講述線鏜自動刀具補償機構,在生產發動機缸體凸輪軸孔加工應用,通過刀具得自動補償技術應用,能有效提高生產線生產效率及生產制造過程中質量穩定性。在大批量生產制造過程,具有較高的經濟價值和推廣價值。

參考文獻:

[1] ENSHU操作者手冊.

[2]淺談線鏜刀在缸體曲軸孔加工的應用[J].銀佳和.裝備技術.2018(02).