某大型飛機后緣襟翼氣動/機構綜合優化設計

欒博語 劉沛清 翟羽佳 戴佳驊 李慶輝 張雅璇 夏 慧

(北京航空航天大學,北京 100191)

0 引言

起飛著陸的氣動性能是關乎于大型客機安全性的重要因素,那么在起飛著陸工況下,如何使飛機在降落過程中,獲得較高的升力是增升裝置需要解決的問題。飛機的升力主要取決于它的機翼,機翼需要利用特殊機構來實現位置變換以達到提高升力的目標。對于大型客機來說,還需考慮機構的復雜程度,相對復雜的機構可能會導致噪聲和阻力的增加,所以我們需要用簡單而高效的機構改變機翼增升裝置的位置使其能夠提供最高的升力,同時找到后緣增升裝置在降落時的最佳位置和確定能夠實現該位置變換的機構是我們亟待解決的問題[1]。

擾流板的作用是在飛行狀態時控制飛機轉動從而控制飛行方向,并且在降落時有一定的減速作用[2-3],同時擾流板與后緣襟翼之間的位置以及縫道參數可以改變翼型的氣動性能。為了得到較好的降落性能,擾流板和后緣襟翼的聯合運動是重要的氣動研究方向之一。

要得到擾流板和后緣襟翼的運動效果,需要進行氣動性能計算驗證,目前市場上進行CFD計算的軟件有很多,市場上主流的CFD計算軟件主要包括Fluent、CFX、PHOENICS、CFL3D等等[5],本次計算實驗的求解器選用CFL3D。CFL3D可以采用多重網格加速收斂算法,使得計算更加快速;其次考慮到后續的Isight優化平臺搭建中,需要用到大量的CFD計算,所以選用計算速度更快的CFL3D進行計算可以極大地提高后期數據計算的效率[6]。

尋找擾流板下偏最優角、后緣襟翼旋轉最優角和鉸鏈旋轉點位置的過程將耗費大量計算,需要不斷地驗證新的位置的性能指標來篩選出最優值,構建一個高效的氣動機構一體化優化平臺進行多目標優化計算來實現以上功能。優化平臺不僅要實現大量的重復計算,還需要實現自變量的不斷自動變化、后緣襟翼擾流板位置自動變化并且提供CFD計算所需要的一系列參數文件。單單憑借一款軟件無法實現如此復雜的功能,所以我們需要構建一個可以進行多軟件交互、多目標優化、自動提取分析數據的平臺,本文選用Isight軟件作為優化平臺基礎,提出實用可行的Isight優化平臺構建方法[7-8]。

1 CFD數值驗證

在應用一個求解器計算之前,我們需要對該方法進行驗證。本文選取30P30N三段翼翼型作為算例,驗證選用的CFL3D求解器是否可行。

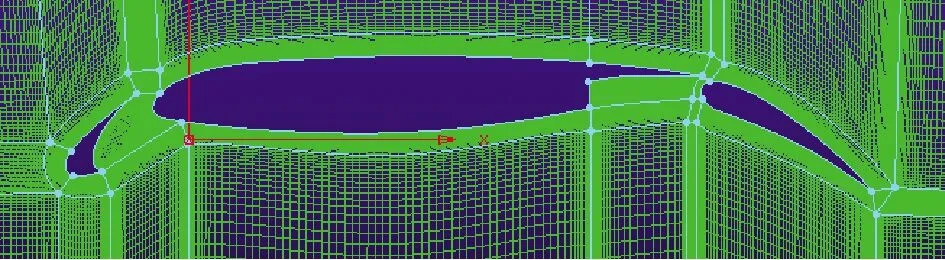

設置環境參數為:馬赫數0.2,輸入翼型參數弦長1 000 mm、翼展10 000 mm等參數,應用批處理,設置一定的計算步數,計算30P30N在0°~26°來流迎角下的氣動性能。圖1為30P30N翼型網格劃分。

圖1 為30P30N翼型網格劃分

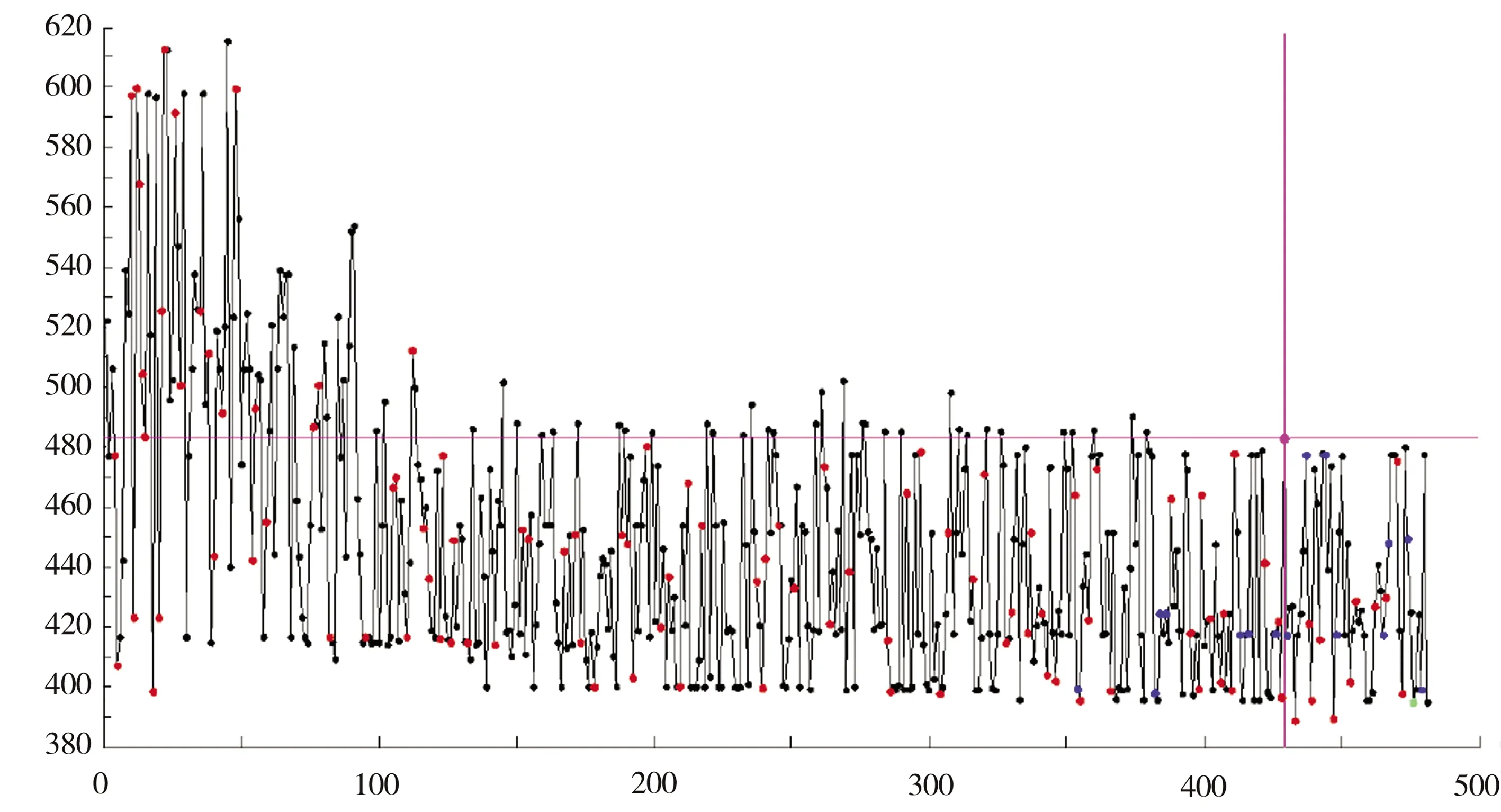

本文研究的是后緣襟翼及擾流板運動對升力系數的影響,經過計算后得到的數據如圖2所示,黑點表示實驗值、紅點表示計算值,由圖2可以看出,實驗值與計算值擬合情況良好,并且在迎角為16°時出現失速趨勢,于21°來流迎角下失速,故證明本文所采用的數值計算方法可行。

圖2 實驗值和計算值對比圖

2 Isight優化平臺搭建方法

2.1 偏轉程序應用

本次實驗利用偏轉程序實現旋轉矩陣計算、數組運算以及繪圖功能。在Isight中,需要不斷地改變后緣襟翼與擾流板位置進行計算,用偏轉程序自動生成想要的翼型結構和網格所需的拓撲結構[9-10]。

鉸鏈式后緣襟翼在著陸工況下后緣襟翼需要繞鉸鏈點旋轉,擾流板需要繞著主翼末尾點偏轉,所以首先將鉸鏈旋轉點、旋轉角度、擾流板偏轉點、偏轉角度作為自變量,找到襟翼距離前緣20%處的位置為鉸鏈桿與襟翼的連接位置,將已知的巡航位置襟翼旋轉一定的角度,得到所需的著陸襟翼位置。

為了提高效率,計算中需實現網格的自動繪制,此時需要偏轉程序自動生成繪制網格拓撲結構所需的5條關鍵隨動曲線,即每一次后緣襟翼、擾流板旋轉后自動生成這5條隨動曲線。

2.2 Pointwise網格錄制

Pointwise網格繪制是一個重要且耗時的過程,在Isight平臺不斷優化的過程中,我們需要不斷改變后緣襟翼位置,每一次改變網格都需要重新繪制。應用Pointwise軟件的網格錄制功能,錄制并生成可以在CFL3D求解器計算中所需的網格文件,網格錄制從導入翼型信息開始,每一次旋轉都將改變翼型信息。

為了保證每一次Pointwise自動生成的網格都能保證網格質量,需要生成隨動的網格線,在錄制最開始時隨翼型數據點一同導入Pointwise,在這個基礎上進行后緣襟翼和擾流板處的繪制。

2.3 CFL3D計算

對CFL3D進行參數設定,設置特定翼型工況環境以及翼型信息,設置迭代步數和加速過程,將網格信息導入CFL3D進行計算,得到氣動性能結果。

2.4 Isight平臺搭建

在驗證上述每一個分步驟運行正確后,將Isight中各個功能模塊與各個軟件相連接,將各個功能模塊相串聯使它們形成一個可以自動計算的優化平臺。在Isight內設置各個模塊的自變量變化范圍,后使系統循環運行,直至完成所有自變量范圍內的運算。最后由Isight內部的優化算法處理分析CFL3D計算出的結果,將循環計算后的參數進行分析,得到優化后的解。

3 實驗過程及結果分析

3.1 偏轉程序應用

3.1.1 網格基本曲線

在預期設想的優化平臺中,研究需要對不同位置翼型進行計算,在自動計算過程中,應用偏轉程序將后緣襟翼旋轉并使擾流板下偏,生成網格隨動曲線,最終生成改變后翼型的翼型參數點,獲得的旋轉翼型與原始翼型如圖3所示。

圖3 原始翼型與偏轉后的翼型

改變翼型參數點主要應用到旋轉坐標變化計算:

點(x,y)繞點(x0,y0)逆時針旋轉α角度后得到新的坐標點(x′,y′),旋轉公式。

(1)

將(1)簡化得到變化后的橫縱坐標如式(2)(3)所示:

x′=x0+cosα×(x-x0)-sinα×(y-y0)

(2)

y′=y0+sinα×(x-x0)+cosα×(y-y0)

(3)

應用偏轉程序自動生成翼型變化后的五條隨動線段,如圖4所示。

圖4 隨動線段生成

3.1.2 計算初始參數

本次研究中,鉸鏈式旋轉機構優化的自變量是后緣襟翼旋轉軸坐標和擾流板下偏角度,限制條件是縫道間隙(gap值)和重疊量(overlap值),gap值取0.5%~2%干凈弦長,overlap取-1%~2%干凈弦長之間。

在CFL3D運行前,需將特定翼型的參數以及工況參數輸入CFL3D中,以保證運算準確性。

3.1.3 Isight平臺搭建

按照邏輯順序將事先設置的各個功能模塊按照運行順序進行串聯,再將各個模塊與事先特定功能的軟件連接,依次為偏轉程序、Pointwise、CFL3D、Data Exchange、Optimization,如圖5所示,在Data Exchange輸出CFL3D的計算結果并將其統籌,在Optimization中判斷計算出的數值是否符合限制條件,并選取NSGA-II多目標優化算法由設定的自變量中選擇下一次輸出的自變量值。

圖5 Isight優化平臺構建

3.2 優化結果分析

3.2.1 Isight優化平臺結果

本算例的優化目標為8°迎角下升力系數Cl最大滑軌長度L最短,Isight經過大量迭代后得到一系列升力系數和滑軌長度,分別如圖6和7所示。

圖6 升力系數隨迭代步數的變化規律

圖7 桿長隨迭代步數的變化規律

從上述兩幅圖中我們可以看出,升力系數隨迭代步數的增加趨勢不斷增高,桿長隨迭代步數的增加不斷減少,說明Isight平臺的優化算法提升了優化效率,在計算過程中,Isight平臺不斷進行優化選擇,使計算效率更高,最終計算得到最優值。

經過上述優化之后,可以得到關于優化目標升力系數和桿長的Pareto圖,并分析出它的變化規律,如圖8所示。

圖8 桿長和升力系數之間的變化關系

根據Pareto最優解原則,經過優化后符合最優解的點均集中于左上方,即桿長短、升力系數高的位置。為了得到最優位置的旋轉點和旋轉角度,選取優化出的最優點(綠色的點)和三個相對較為優秀的點(藍色的點)進行氣動性能比較,選出最終著陸狀態下襟翼擾流板的最優位置。這三組解集對應的位置參數如表1所示。

表1 選取優化結果進行對比分析

3.2.2 氣動結果分析

選取上述四組解,分別用CFL3D計算出0°~16°迎角下的氣動力變化曲線。從升力系數對比圖中可以看出C構型的升力系數整體上較高,失速迎角的升力系數最大,在0°~4°時升力系數與A、D構型相近,但在4°~12°迎角下C構型升力系數明顯較大。約在迎角為12°時翼型失速,失速后升力系數迅速降低,如圖9所示。

圖9 升力系數對比圖

從圖10可以看出,在0°~16°迎角下,B構型阻力系數較小且與其他構型差距相對較小,其中在12°~15°迎角下C構型阻力系數相對較小。

圖10 阻力系數對比圖

對比四組構型,升阻比系數在0°~16°迎角下C構型升阻比相對較大,如圖11所示。

圖11 升阻比對比圖

從圖12可以看出,在失速迎角之前,流動主要以附著流動為主。在迎角到達12°時,后緣襟翼尾部出現尾緣渦,翼型開始失速。迎角在16°時,尾部渦系擴大。隨著迎角增大,在8°迎角時出現兩個吸力峰值,隨著迎角的增大,前后壓力峰不斷前移并合并,吸力峰值的增大導致升力系數的提升。在迎角為12°下產生較為明顯的尾緣渦,隨著迎角增加尾緣渦擴大,直至16°迎角時翼型完全失速。

(a)4°迎角 (b)8°迎角

4 結論

本次研究順利找到了鉸鏈式后緣襟翼機構在著陸狀態下的最優旋轉軸位置和旋轉角度,同時確定了擾流板的最優下偏位置,完成預期任務。

同時在研究特定翼型著陸形態的過程中,探究并驗證了Isight優化平臺的可行性和正確性,它通過將各個功能模塊串聯的方法,使不同類型軟件實現串聯運行的功能,大大加強了軟件和軟件之間的交互效率。同時利用Isight優化平臺中提供的大量優化算法,對多目標優化算法進行應用,提高了運行效率,為解決多目標、進行多次優化計算提供了一個新方法。同時Pointwise和偏轉程序的串聯也使工作者不需要把大量的精力放在翼型自動生成和網格自動劃分中,為CFD計算提供便利。

本次研究的方法,不僅適用于鉸鏈式后緣襟翼的研究,而且適用于其他翼型的優化設計,具有一定的工程意義。