基于NURBS曲線的多段翼成形方法與驗證

李慶輝 劉沛清 夏 慧 戴佳驊 張雅璇 欒博語

(北京航空航天大學,北京 100191)

0 引言

隨著增升裝置設計技術的不斷發展,各種形式的增升裝置不斷出現,目前比較常用的有前緣縫翼、前緣下垂、擾流板和后緣襟翼。A.M.O.Smith[1]等對增升裝置的流動機理有過大量細致的研究,并且提出了許多系統的增升裝置氣動外形設計理論,為后來的增升裝置設計提供了有利的理論基礎。增升裝置的氣動設計需要考慮飛機總體設計的要求,在不改變原始機翼的基礎上滿足起降構型的升阻性能。

在對增升裝置設計前,需要先對其進行參數化設計。張煜、白俊強[2]等人提出了一種基于NURBS曲線的二維增升裝置參數化設計方法,此方法利用NURBS曲線的可調控性實現對多段翼翼型的高精度擬合。

增升裝置在設計過程中經常需要修改氣動外形并進行性能校驗,該過程耗時費力,所以開發一種實現增升裝置快速精確成型、修改、自動化裝配與運動仿真和氣動性能校驗的設計軟件極具工程價值。以此為出發點,本文將介紹大型飛機增升裝置氣動機構一體化設計平臺中的多段翼成形設計技術。

1 前緣下垂成形技術

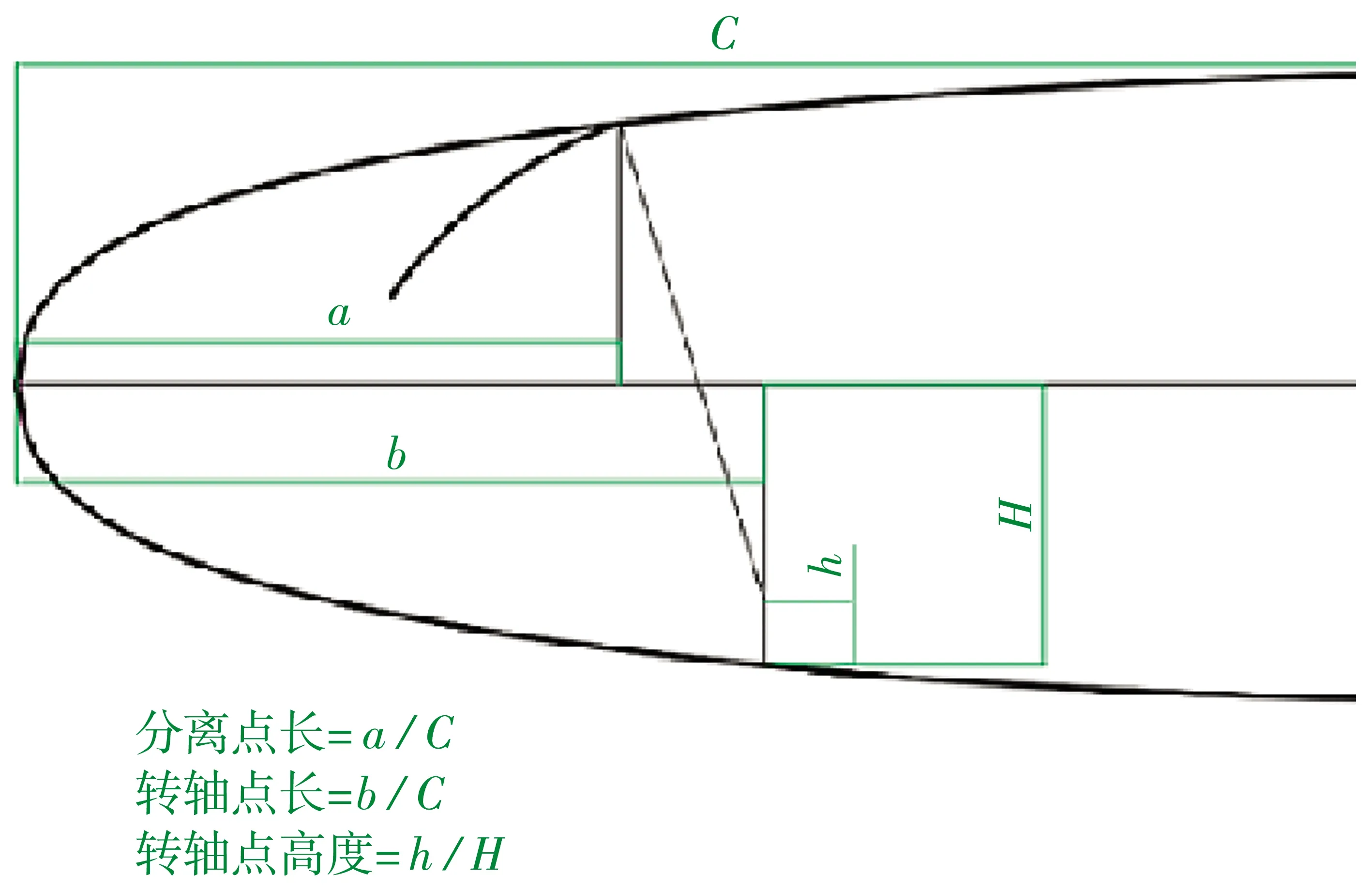

前緣下垂外形設計以鉸鏈下垂前緣[3]為基礎,根據鉸鏈下垂前緣作動需求設計切割曲線。其依靠簡單鉸鏈機構下偏,運動軌跡為一段圓弧,因此起飛、著陸構型由轉軸位置及偏角控制,這兩個參數對翼型的氣動性能會產生明顯的影響,是鉸鏈下垂前緣非常重要的氣動參數。在實際建模中將轉軸位置和偏角控制轉化為分離點長、轉軸點長和轉軸點高度三個設計參數,并且在建模時將其轉化為無量綱數。

前緣下垂切割曲線設計如圖1所示,分離點長a/C表示分離點位置到前緣的距離與弦長的比值,轉軸點長b/C表示轉軸軸點位置到前緣的距離與弦長的比值,轉軸點高度h/H表示轉軸軸點位置距下翼面的距離與翼弦到軸點在下面的投影點的距離的比值。

圖1 前緣下垂切割曲線設計

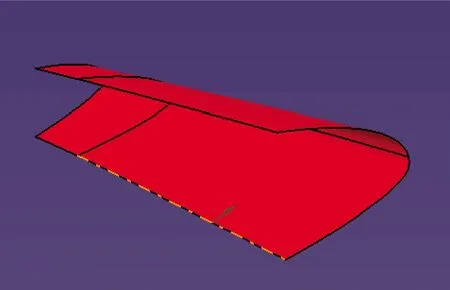

根據切割曲線在干凈構型上切割前緣下垂,成形后前緣下垂如圖2所示。

圖2 前緣下垂氣動外形

2 前緣縫翼與后緣襟翼成形技術

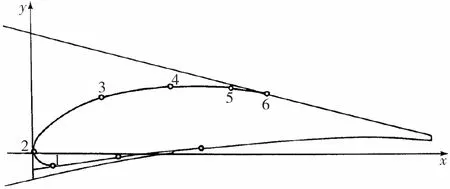

2.1 切割曲線

《飛機設計手冊》利用二次曲線來描述前緣縫翼和后緣襟翼的外形[11],如圖3和圖4所示。頭部均為類橢圓(2~5段),1~2段和5~6段為過渡段,這兩段與主翼相切。翼形最前緣點的斜率為無窮大(圖中前緣縫翼為點3,后緣襟翼為點2)。圖3中,前緣縫翼的上下緣厚度和后緣角可以通過點2及點5的位置確定,翼型的頭部形狀則是由點3和點4的位置確定,并且點3還決定翼型頭部半徑的大小。圖4中,后緣襟翼的最大厚度和弦向位置由點4控制,上下調整點2可以改變襟翼頭部半徑的大小,點3可控制襟翼前半部上翼面形狀。

圖3 前緣縫翼外形定義

圖4 后緣襟翼外形定義

本文前緣縫翼與后緣襟翼成形技術需要用到的方法是NURBS曲線[4]設計。與傳統曲線設計相比,NURBS曲線高階可導,成形曲線更光順,并且局部修改后仍可保持曲率連續,還可以擬合多種復雜外形。

NURBS曲線的數學定義為:

(1)

其中Ni,m(k)為基函數,其遞推公式定義:

(2)

(3)

式(1)中包含3個變量Pi、Ri、k,分別為控制點、權重因子和節點矢量。

(1)多個Pi相連可以組成控制多邊形,當Pi移動時,對應Pi附近的曲線也會發生相同趨勢的變化。圖5(圖中Ai=Pi)中,控制點A3移動,控制點附近曲線也會隨著A3點作出相應的移動。

(a)A3移動前

(2)權重因子Ri(Ri>0)表示對控制點的加權值。當某個控制點的權重值越大,曲線越靠近該控制點。圖6中A2點的權重越大,曲線越靠近A2控制點。

圖6 NURBS曲線隨權重因子變化

(3)節點矢量k是控制點的參數化變量,它可以確定控制點的控制邊界,矩陣ki:[k0,k1…,kn…,kn+m+1]稱為節點矢量。k值的大小可以決定控制點所形成的曲線與目標曲線擬合的精度。

2.2 前緣縫翼成形技術

前緣縫翼的作用主要體現在飛機的起飛著陸階段,通過前伸、下偏前緣縫翼,可以抑制機翼上翼面的氣流分離,推遲失速的發生。在巡航階段,前緣縫翼處于收上位,這樣機翼依然保持自身的干凈巡航構型。因此前緣縫翼的上翼面就是機翼前緣頭部外形,而下翼面由于空間大小、機構安裝位置等限制需要對其進行修型,下翼面極限位置應與主翼頭部貼合[5]。有研究表明,飛機著陸時前緣縫翼會產生很大的噪聲,是主要氣動噪聲源之一[6-8]。在前緣縫翼外形設計時,可以考慮噪聲因素的影響,以便達到更優的綜合性能,如波音787起飛構型內側縫翼采用了密封構型。前緣縫翼運動軌跡為定軸旋轉,為了達到起飛構型密封設計,轉動偏角對應的主翼前緣為圓柱面或圓錐面,其余部分利用NURBS曲線生成。

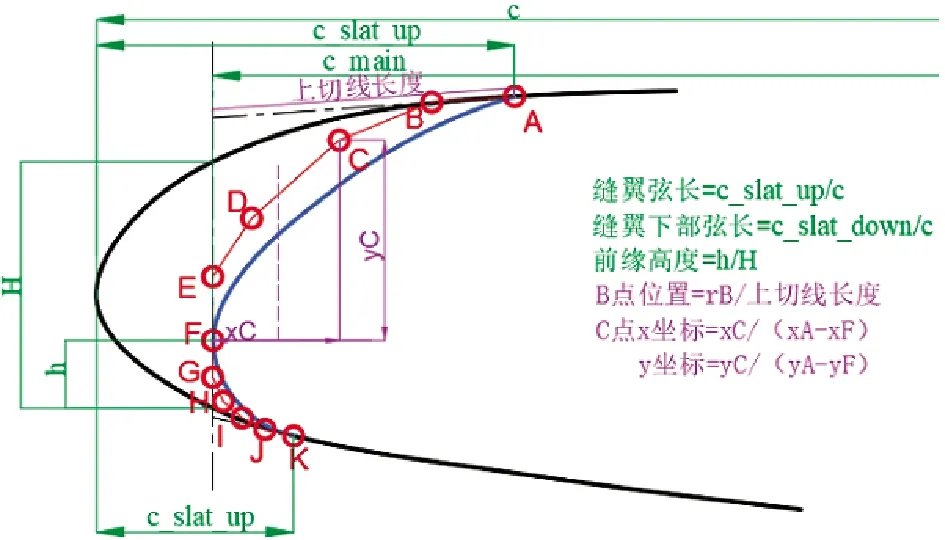

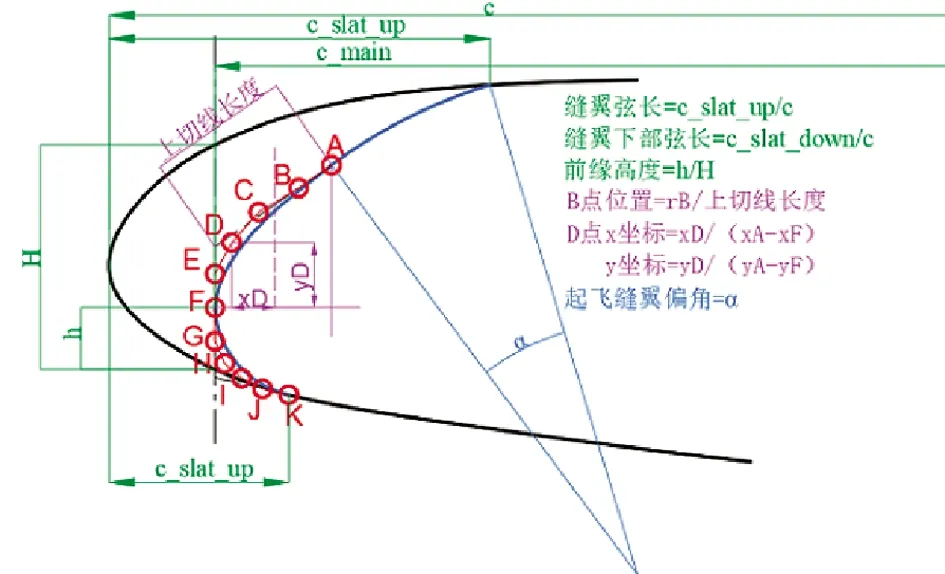

前緣不密封(圖7)與前緣密封(圖8)的NURBS曲線設計類似,前緣密封比前緣不密封多了一段圓弧段。需要前緣密封的前緣襟翼切割曲線設計如圖8所示,將下翼面分為三段設計,第一段為圓弧段對應前緣縫翼的起飛偏角,第二段為翼型最前緣點到起飛偏角末端點(A-F),第三段為翼型最前緣點到襟翼與翼型下翼面接合點(F-K)。A-F和F-K段都是由NURBS曲線設計成形。

圖7 前緣縫翼不密封切割曲線設計

圖8 前緣縫翼密封切割曲線設計

A-F段各控制點的含義:

1)A點為前緣縫翼的尾緣點,它控制了縫翼的弦長。

2)B點的位置可以確保切割曲線在A點與圓弧段相切,根據NURBS特性,B點必須在A點的切線上。

3)F點為縫翼的前緣點,通過調整主翼弦長和前緣高度來調整F點。

4)E點的位置可以確保F點為前緣點,同時調整主翼前緣半徑。根據NURBS曲線特性,E點只需要在過F點的垂直豎線上,F點的導數為無窮大。

5)B點和C點用來修改曲線的形狀,無具體物理含義,可根據曲線的曲率變化和工程經驗,給出合適的B、C位置。

F-K段各控制點的含義:

1)K點為前緣縫翼的下部尾緣點。

2)J點的位置可以確保切割曲線在K點與原來干凈翼型相切,根據NURBS特性,J點必須在原翼型K點的切線上。

3)G點的位置可以確保F點為前緣點,同時調整主翼前緣半徑。根據NURBS曲線特性,G點只需要在過F點的垂直豎線上,F點的導數為無窮大。

4)H點和I點用來修改曲線的形狀,無具體物理含義,可根據曲線的曲率變化和工程經驗,給出合適的H、I位置。

前緣縫翼切割曲線設計好后,在干凈構型上切割完整前緣縫翼,如圖9所示。

圖9 前緣縫翼外形

2.3 后緣襟翼成形技術

后緣襟翼切割曲線建模同樣是采用NURBS曲線設計。后緣襟翼的氣動作用[9-11]有三個:使飛機在起飛階段獲得最佳升阻比、使飛機在著陸階段獲得最大升力以及達到最佳進場狀態、使飛機在巡航階段降低阻力。在了解后緣襟翼運動情況和氣動作用后,對后緣襟翼的外形設計才能達到最佳。

襟翼切割曲線由兩條NURBS曲線構成(點A-F和點F-K),其在主翼前緣點相接,如圖10所示。

圖10 后緣襟翼切割曲線設計

上半曲線各控制點的含義:

1)A點為后緣擾流板的尾緣點,它控制了襟翼收起時的重疊量。

2)B點的位置可以確保切割曲線在A點與原來干凈翼型相切,根據NURBS特性,B點必須在原翼型A點的切線上。

3)F點為襟翼的前緣點。

4)E點的位置可以確保F點為前緣點,同時調整襟翼前緣半徑。根據NURBS曲線特性,E點只需要在過F點的垂直豎線上,F點的導數為無窮大。

5)B點和C點用來修改曲線的形狀,無具體物理含義,用戶可根據曲線的曲率變化和工程經驗,給出合適的B、C位置。

下半曲線各控制點的含義:

1)K點為后緣襟翼的下部分離點。

2)J點的位置可以確保切割曲線在K點與原來干凈翼型相切,根據NURBS特性,J點必須在原翼型K點的切線上。

3)G點的位置可以確保F點為前緣點,同時調整襟翼前緣半徑。根據NURBS曲線特性,G點只需要在過F點的垂直豎線上,F點的導數為無窮大。

4)H點和I點用來修改曲線的形狀,無具體物理含義,可根據曲線的曲率變化和工程經驗,給出合適的H、I位置。

后緣襟翼切割曲線設計好后,在干凈構型上切割完整后緣襟翼如圖11所示。

圖11 后緣襟翼外形

3 增升裝置多段翼成形技術驗證

3.1 可行性驗證

對于上述的增升裝置成形技術,本節將以某后掠翼干凈構型為例進行設計,以此對增升裝置多段翼成形技術予以驗證。圖12為某寬體客機干凈構型半模。

圖12 干凈構型半模

通過對前緣縫翼、后緣襟翼切割曲線的設計,再對模型切割增升裝置,形成的切割成品如圖13所示,多段翼二維翼型剖面如圖14所示。

圖13 設計增升裝置效果圖

圖14 設計多段翼二維剖面圖

3.2 通用性驗證

飛機型號種類繁多,氣動布局也不盡相同。民用客機氣動布局[12-14]有后掠翼、直機翼等,以及未來發展的翼身融合布局(BWB)。每種構型都有其自身的增升裝置氣動布置和外形設計,所以為了驗證多段翼外形設計技術的通用性,選擇另外兩種構型的飛機模型進行增升裝置設計,這兩個模型分別是平直翼布局(圖15)和BWB布局(圖16)。

圖15 直機翼布局干凈構型模型

圖16 BWB布局干凈構型模型

增升裝置翼型設計如圖17和圖18所示。

圖17 直機翼布局增升裝置翼型設計

圖18 BWB布局增升裝置翼型設計

增升裝置切割成形如圖19和圖20所示。

圖19 平直翼布局增升裝置成形設計

圖20 BWB布局增升裝置成形設計

3.3 氣動性能校核

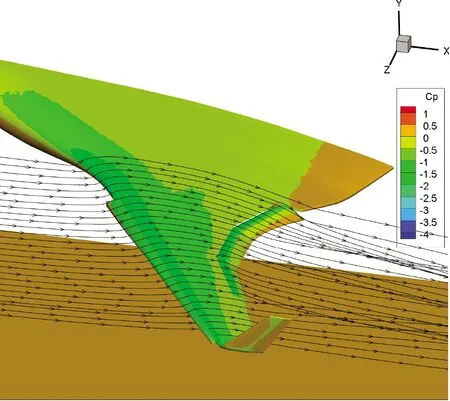

為了檢驗干凈構型模型在經過增升裝置的切割后不會破壞模型表面的氣動性能,即模型表面依然擁有很好的光順性,本文選取BWB模型進行氣動分析。

模型襟翼和縫翼設定為起飛偏角狀態,計算網格類型為非結構網格,模型網格如圖21所示,計算網格設置詳情見表1,計算設置見表2。

表1 計算網格設置

表2 計算設置

(a)整體網格

計算得到的全迎角升力系數曲線如圖22所示。由于是起飛狀態,所以選取6°迎角下的計算結果進行氣動分析,此時模型的壓力云圖及流線圖如圖23所示,從圖中可以看出流線在模型表面有很好的附著流動,在干凈構型上切出的增升裝置并沒有破壞模型的氣動性能。由綜合升力系數曲線及模型表面流動分析可知,干凈構型在本文成形技術下設計出的增升裝置外形有良好的氣動性能效果,即成形結果是光順合理的。

圖22 升力系數曲線

圖23 壓力分布及流線圖

綜合后掠翼布局、直機翼布局和BWB布局三個干凈構型增升裝置外形設計及成形,可以得出本文所介紹的方法具有較好的通用性,通過對BWB干凈構型增升裝置的設計成形和氣動計算分析,可得出本文介紹的成形技術能夠生成光滑和復雜的氣動外形。

4 結論

本文通過對增升裝置氣動機構一體化設計平臺中的氣動多段翼外形成形技術進行驗證,表明利用NURBS曲線對增升裝置外形設計具有很好的可控性和普適性,并且具有很高的工程應用性。此增升裝置外形設計與成形技術如果可以得到工程應用和推廣,可以極大地加快增升裝置的研制和開發工作,同時對增升裝置未來的發展具有一定的推動作用。