水陸環境DCM施工技術淺析

王正尉 中交一航局第三工程有限公司

1.前言

DCM即深層水泥攪拌(Deep Cement Mixing),是指利用水泥等材料作為固化劑,通過專業DCM船或特定攪拌機械,將地基土和固化劑原位強制攪拌,形成具有整體性、水穩性和一定強度的復合地基。DCM可以最大限度利用原土,具有開挖換填少、施工無噪音污染、工程造價低等優點。

為選擇合適的水泥品種、摻入量、水灰比、外加劑等,DCM施工前需在工程現場鉆取有代表性的土樣進行試驗室配合比設計;為檢驗施工設備性能和實際土體加固效果,掌握施工過程所需鉆機提升/貫入速度、葉片轉速、噴漿/水流量、開停泵時間、著底電流等控制參數,施工前還應進行現場試樁。

2.水下環境施工

2.1 工程概況

三跑項目是在現有機場北側圍海造地擴建新機場跑道,其中300公頃海床回填前需進行水下DC M加固處理。樁基總數27339根,樁長5.0~29.0m,4軸梅花形布置,尺寸2.3×2.3m,截面面積4.63m2。地質條件為淤泥、淤泥質黏土、黏土。

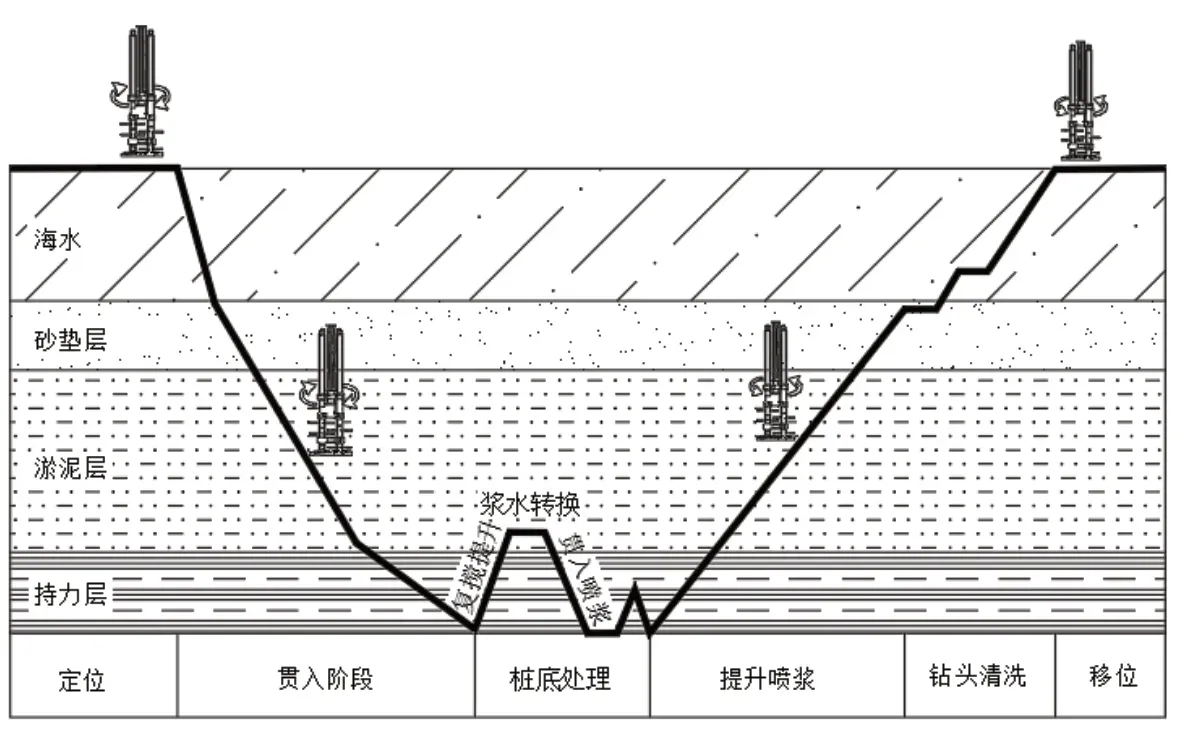

圖1 設計參考“W”曲線

2.2 船機設備

本項目利用專用DCM船進行水下施工,該船集土體攪拌和注漿于一體,配有自動化控制系統(注漿系統、調傾系統、移船定位系統、抱樁器系統),能實時記錄施工過程中電流、注水量、注漿量、提升貫入速度、鉆頭高程、噴漿壓力等施工工藝參數,保證施工過程全程受控。

2.3 工藝流程

本項目按設計給定的“W”型參考曲線進行攪噴施工(圖1),主要流程包括移船定位、貫入、樁底處理、提升噴漿、鉆頭清洗、移位等。從曲線圖上可以看出,施工過程中處理機要先后穿越海水覆蓋層、砂墊層、淤泥層和黏土持力層,曲線斜率表明處理機貫入階段下沉速度逐漸降低,提升階段速度基本不變,樁底要進行提升復攪、漿水轉換和滯底噴漿處理。

2.4 控制要點

(1)有效噴漿。設計要求單根樁體噴漿總量不小于設計,每延米噴漿量不少于設計量90%。本項目采用重型4軸處理機,上下共8個出漿口,能保證貫入或提升階段均可以有效噴漿(貫入時采用下噴漿口,提升時用上噴漿口)。為滿足噴漿量要求,處理機提升貫入速度應與灰漿泵排量匹配。

速度V=γc*Q/(S*γs*aw*(1+w/c)

其中V—提升/下沉速度(m/min);

γc—水泥漿重度(KN/m3);

γs —土的重度(KN/m3);

Q—灰漿泵排量(m3/min);

S—DCM樁截面積(m2);

aw—水泥摻入比;

w/c—水泥漿水灰比。

(2)土體切削攪拌次數。設計要求樁體上下8m范圍內土體切削次數不少于900次/延米,以保證加固范圍內每一深度土體均得以充分切削攪拌,樁身均勻連續。為此,施工過程中應著重控制處理機轉速和提升/貫入速度。

每延米土體切削次數BRN=∑M*(Nu/Vu+Nd/Vd)

式中

∑M—攪拌葉片總枚數(片);

Nu—攪拌機下沉轉速(r/min);

Vu—攪拌機下沉速度(m/min);

Nd—攪拌機提升轉速(r/min);

Vd—攪拌機提升速度(m/min)。

(3)樁底補償處理。處理機每軸鉆頭葉片共3層6葉,越靠近樁底,葉片數量越少,有效切土次數也越少,因此鉆頭需要滯底重復噴漿攪拌,并在樁底進行往復攪噴,以達到充分攪拌目的。

2.5 遇到問題和解決措施

(1)漿水轉換等待時間長,效率低。按原設計參考曲線,復攪提升后貫入噴漿前,處理機需在頂部停留大概5分鐘以完成漿水轉換(見圖1),效率低下。經過分析計算和試驗驗證,最終將漿水轉換開始時間節點提前至貫入階段末,這樣可以保證復攪提升后不間斷進行噴漿作業,省掉了漿水轉換等待時間。

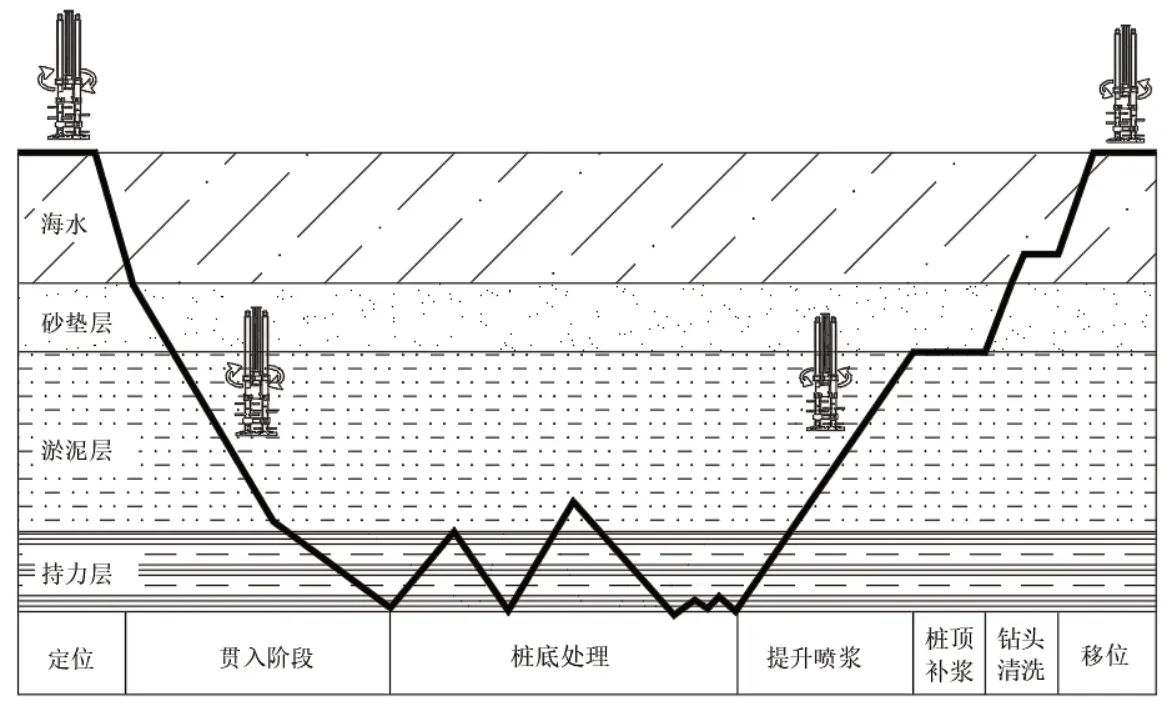

圖2 調整后的施工曲線

(2)樁體頂部松散,芯樣強度低。取芯試驗顯示樁體頂部松散,強度低。經過分析認為主要是頂部淤泥層土質軟,土體流動性強,再加上鉆頭出水前在砂墊層摩擦清洗,水泥漿流失嚴重所致。為此,施工過程中對工藝進行了改進,延長處理機樁頂滯留時間,增加樁頂噴漿量以彌補漿液損失,同時取消鉆頭砂墊層清洗步驟,縮短鉆頭在砂墊層中持續時間。改進工藝后,樁頂質量明顯提高。

(3)底部樁體泥包夾雜,成樁質量差。通過全樁長取芯發現,底部樁體質量遠不如中部和上部,軟硬層交界面位置常伴有泥包夾雜(施工過程中表現為電流持續高位運行)。分析原因,一是交界面位置土體軟硬程度不同,對鉆頭轉速和貫入速度要求也不一樣,不及時調整會造成攪拌不充分,形成泥包夾雜;二是黏土持力層自身強度較高,含水量低,粘性大,易粘住鉆頭,造成攪拌不均勻。為解決此問題,一是提高黏土層噴水量,使土層軟化,便于攪拌;二是降低處理機轉速和貫入速度,增加土體切削次數;三是在原有一次復攪提升基礎上增加二次重復攪拌,攪拌范圍擴大至軟硬土層交界面以上。

綜合上述3項問題和解決措施對施工曲線進行調整,如圖2所示。

3.陸上環境施工

3.1 工程概況

產業園項目是在港區既有吹填場地上進行園區建設,其中道路及市政設施用地采用DCM樁陸上加固。總樁長92萬延米,樁徑0.5m,單根樁長8-12m,正三角形布置,復合地基承載力120kPa,28天樁身無側限抗壓強度≥0.6MPa,樁尖進入持力層0.5m以上。地質條件為貧黏土、粉質黏土-粉砂。

3.2 施工設備

本項目采用PH5D型單軸水泥攪拌樁機,配套設備有灰漿攪拌機、集料斗、灰漿泵、壓力膠管、電氣控制柜等。為確保施工參數準確,樁機上氣壓表、轉速表、電流表、電子稱等裝置使用前需經過標定。

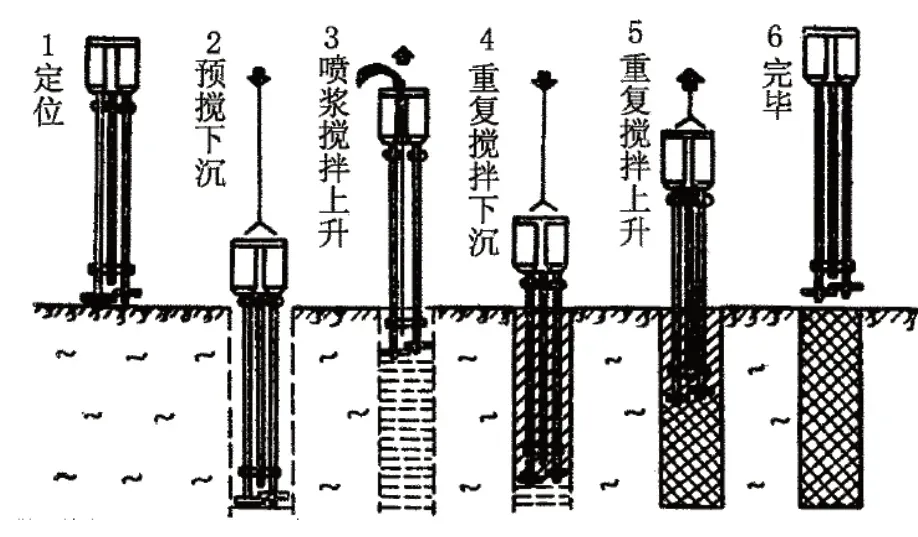

3.3 工藝流程

本項目為陸上DCM,采用四攪兩噴工藝(圖3),主要工藝流程包括樁位放樣→鉆機就位調平→正循環攪拌下沉→反循環噴漿提升至預定停漿面→重復攪拌下鉆至設計深度→提鉆噴漿至設計標高→成樁結束→清洗管道,施工下一根樁。

3.4 控制要點

圖3 四攪兩噴流程示意圖

(1)漿液制備。本項目水泥摻量取18%(水泥與加固土體重量比),水灰比0.55,土體容重取19kN/m3,樁徑500mm,

每延米水泥用量為G=π×d2/4×19 kN/m3×18%=67kg

每延米用水量=67*0.55=36.85kg

水泥漿采用高速攪漿機制拌,拌和時間不少于30s;存入儲漿池中的泥漿應持續慢攪以防離析。

(2)下沉和提升。為保證加固土體連續均勻,鉆機下沉提升速度應保持勻速,并與噴漿量匹配。遇到硬層時,應適當降低轉速和下沉速度,復攪時應采用中低速檔鉆進和提升。

本項目樁機下沉速度控制在1.25-1.30m/s之間,提升速度控制在1.15-1.20m/s之間,噴漿壓力控制在0.4-0.6Mpa。

(3)樁頂樁底處理。為保證樁底、樁頂成樁質量,首次提鉆噴漿時應在樁底部持續停留噴漿30秒,樁頂施工時停漿面應高出設計標高0.5m。

3.5 遇到問題和解決措施

通過取芯試驗發現,樁體質量沿深度方向逐漸變差,深度4m以下部位,完整性和樁芯強度明顯不如上部樁體。分析原因,一是深度范圍內土體強度變大,攪拌不充分;二是人為因素導致鉆機提降速度不均勻,單位土體攪拌次數差異大;三是為追求施工進度,底部停留時間不符合技術要求。為解決此問題,一方面降低硬土層內鉆機下沉提升速度,增加土體切削攪拌次數,使其充分拌和;二是控制同一土層內鉆機勻速提降,保證樁體連續均勻;三是增加底部樁體噴漿量和停留時間。技術改進后,成樁質量得到明顯提高。

4.結束語

無論水陸環境,有效噴漿量和土體攪拌均勻程度都是DCM成樁質量的決定因素,處理機(樁機)提降速度應與土質、噴漿量匹配,施工時應重點關注樁底和軟硬層交界面處置,水下環境還應做好樁頂補漿處理工作。