淺析隧道噴射混凝土施工質量影響因素

李 敏

(福州鐵建工程質量檢測有限公司,福建 福州 350000)

隨著隧道施工越來越多,施工質量越來越重視。在隧道施工中,初期支護需在圍巖表面噴射混凝土,起到支撐、填平、補強,以提高圍巖的穩定性。噴射混凝土施工受到多種因素的影響,原材料波動性,對于關鍵程序的嚴謹性不夠,操作人員噴射作業比較隨意,從而出現一些質量問題。無堿速凝劑近年來因其良好的性能,對環境污染性較小,對混凝土性能影響較小,在工程施工中得到廣泛運用。因此本文主要對采用無堿速凝劑作業的噴射混凝土施工影響因素進行分析。

1 用水量增加對噴射混凝土的影響

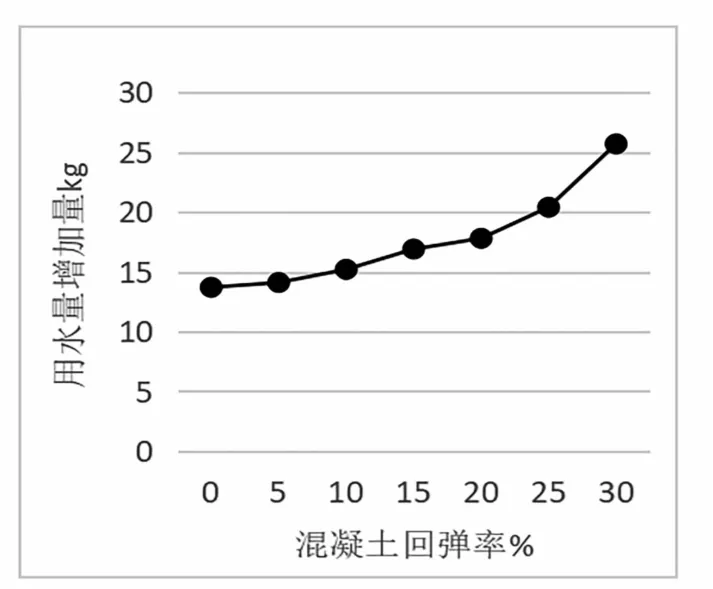

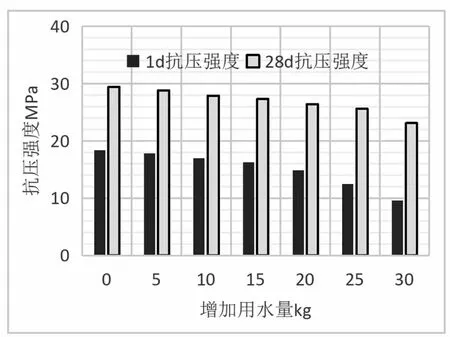

試驗方案:選取一段需要支護的邊坡,混凝土采用拌合站預拌,保持速凝劑摻量不變,增加混凝土用水量,測試噴射混凝土回彈率和1d、28d抗壓強度。結果如圖1、圖2所示。

圖1 用水量增加對回彈率的影響

圖2 用水量增加對強度的影響

分析圖1、圖2可知,隨著用水量的增加,噴射混凝土的回彈率增大,1d、28d抗壓強度降低。因此控制混凝土用水量,避免增加混凝土用水,有利于控制噴射混凝土質量。生產環節保證粗細骨料含水率的準確性,在運輸過程杜絕罐車加水,運輸至施工現場后,加強現場作業人員管理,禁止隨意加水,都能保證混凝土用水量。

1.1 機制砂含水率對用水量的影響

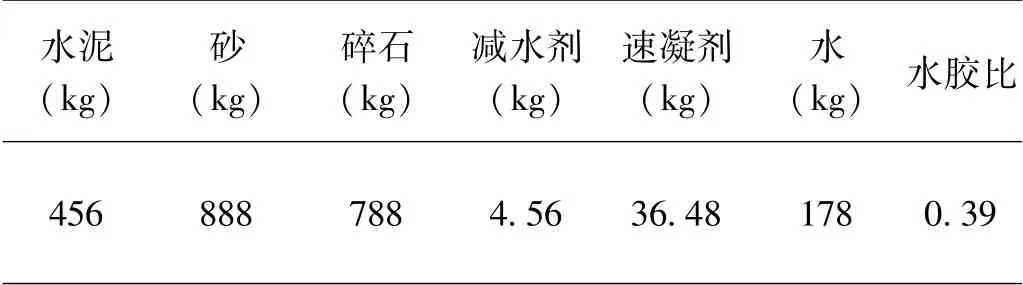

混凝土采用拌合站集中預拌,用水量的控制往往是最容易出問題的,而含水率準確度,最難控制的就是機制砂。以C25噴射混凝土為例,配合比如表1所示。

表1 C25噴射混凝土配合比

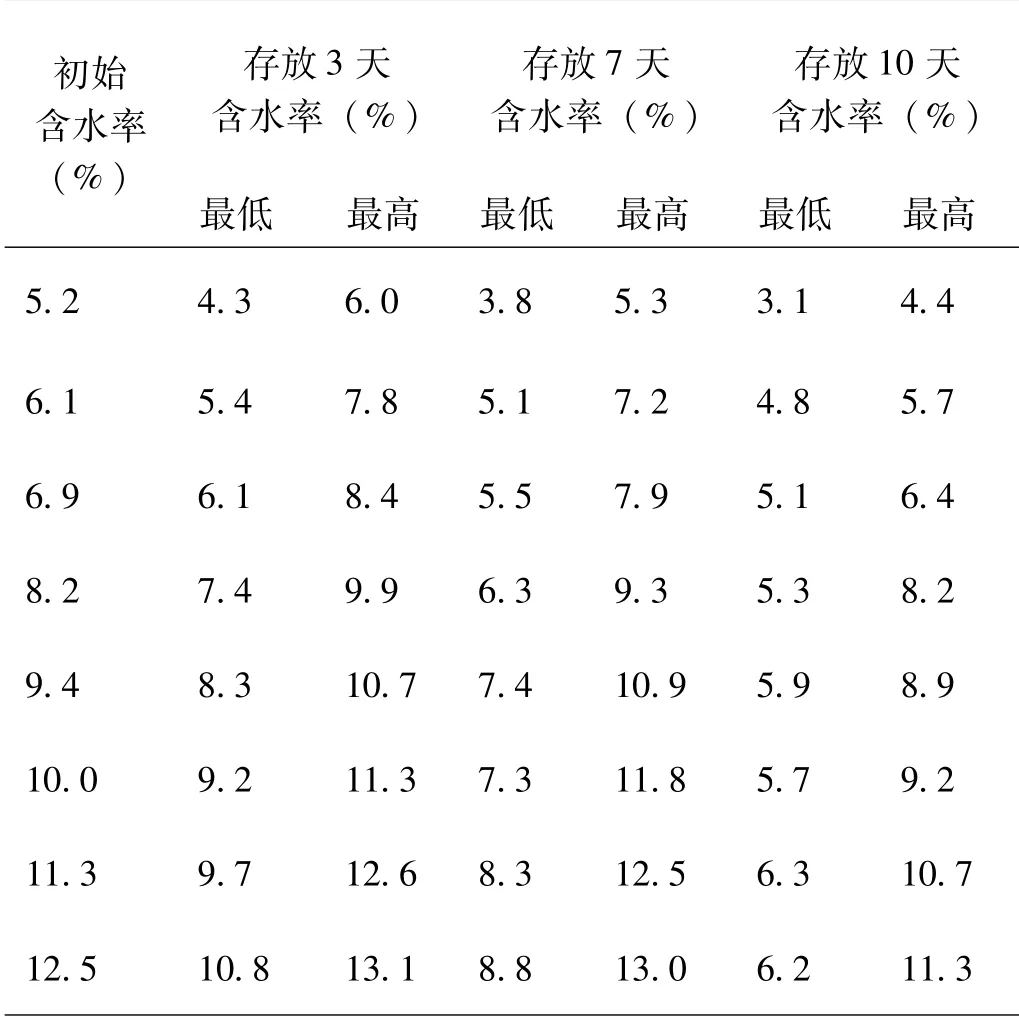

對以上C25噴射混凝土,機制砂含水率每增加1%,每方混凝土增加8.88kg水。機制砂石粉含量高,吸水率較高,但保水性較差,機制砂生產過程中需要大量的水進行清洗,晾曬存放時間不足,導致進場含水率過大,水在重力作用向下滲透,從而造成不同斷面機制砂含水率變化較大。對不同機制砂含水率,隨著存放時間不同,不同高度(倉底20cm高度以內的除外)的機制砂取樣檢測含水率,結果如表2所示。

表2 不同含水率存放時間的變化

由表2可知,進場含水率小于7%的機制砂不同斷面變化范圍較小,取用平均值易于準確控制含水率,從而控制混凝土用水量。因此在物資采購時,應要求供應商對機制砂出廠含水率進行控制,砂場堆放一段時間,待含水率降低至7%以下在運輸至拌合站。

1.2 加強管理,杜絕混凝土加水

預拌混凝土通過混凝土罐車運輸至施工現場,交付給作業人員澆筑混凝土。混凝土拌合物性能受多種因素影響,導致混凝土坍落度損失,罐車司機為了能夠順利放料出來,會根據罐體內混凝土情況加水,整個運輸過程無項目部管理人員監管。罐車清洗采用大量水沖刷,罐體內的水沒有排凈,就會帶入大量水進入混凝土,因此需要加強對罐車司機的管理,制定措施防止罐車加水。

施工作業人員為了操作方便,經常會往混凝土內加水。一是夏季高溫施工,混凝土坍落度損失。二是罐車等待時間過長,造成混凝土坍落度損失。三是運輸距離較遠,運輸時間過長,造成混凝土坍落度損失。因此加強對施工作業人員管理,合理編制施工方案適應不同季節施工要求,合理安排混凝土生產調配杜絕混凝土等待,合理設置拌合站位置縮短運輸距離,都能有效防止混凝土加水行為。

2 不同環境溫度下混凝土的凝結時間

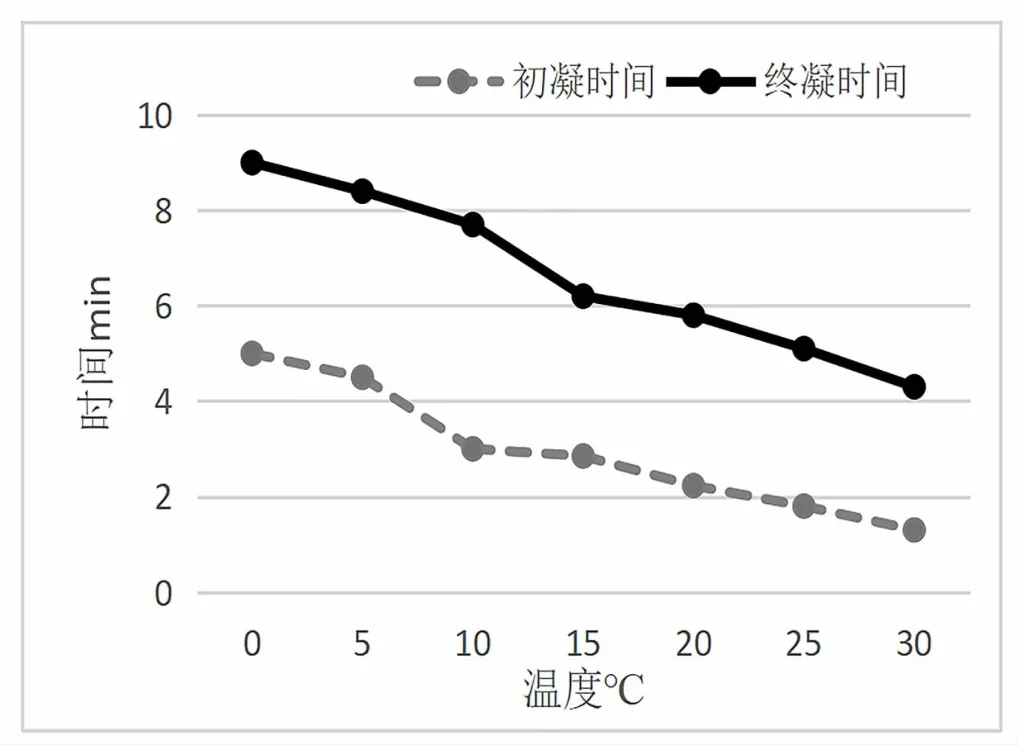

南方氣候多變,冬冷夏熱,因此需要針對不同環境采取有效措施,保證施工質量。夏季施工時,噴射混凝土回彈率相對較大,掉落的混凝土大多呈細粒狀。在冬季施工過程時,混凝土掉大塊的現象較多,噴上能掛住,但在之后幾小時內會有大塊狀混凝土掉落。影響混凝土表面平整度,延長施工作業時間,造成混凝土浪費。通過模擬不同氣候下環境溫度,采用工程使用材料對速凝劑凝結時間進行試驗分析。

試驗方案:將試驗用的水、水泥和速凝劑同時放置在0℃、5℃、10℃、15℃、20℃、25℃、30℃七個不同溫度下處理24h,使其溫度一致。對隧道內環境溫度監測,設置試驗室溫度25±2℃,試驗結果如圖3所示。

圖3 不同環境溫度對速凝劑凝結時間影響

通過試驗分析,溫度對速凝劑工作性能影響效果明顯,隨著溫度升高,初終凝時間均縮短。降低環境溫度對凝結時間影響,能降低回彈率,改善混凝土施工質量。一是改善速凝劑存放條件,將速凝劑存放于料庫中,安裝空調保證環境溫度保持在恒定水平。二是加強混凝土季節性生產調節,保證混凝土出機溫度,運輸過程加強混凝土罐車的罐體保溫措施。

3 機制砂材料波動引起混凝土拌合物和易性變化

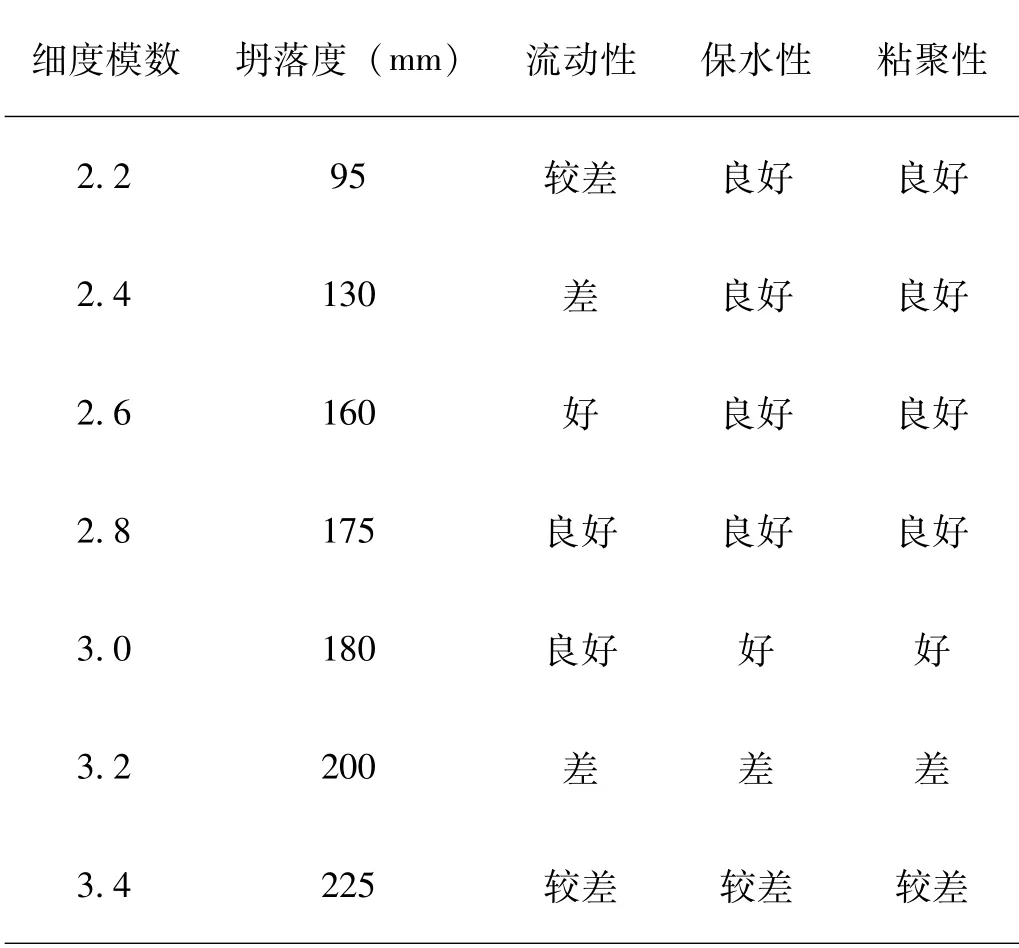

天然砂資源緊缺,機制砂生產工藝逐步完善,在工程上的應用逐步增加,且機制砂成本相比較河砂大幅降低。根據建設單位管理文件對機制砂使用要求,機制砂可以用于噴射混凝土施工。機制砂受生產工藝和巖石母材影響,成品質量波動性較大,顆粒呈多棱狀,石粉含量波動較大。使用不同細度模數機制砂,保持理論配合比不變,對拌合物性能檢測結果如表3所示。

表3 不同細度模數拌合物和易性變化

理論配合比設計階段采用的細度模數2.8的機制砂。結果表明,與設計時砂細度模數相比,隨著機制砂細度模數的增加,流動性變差,保水性變差,粘聚性變差;隨著機制砂細度模數減小,流動性變差,保水性變好,粘聚性變好。

4 速凝劑對噴射混凝土影響

速凝劑摻量對混凝土凝結時間和強度的影響,通過設計試驗方案進行分析。

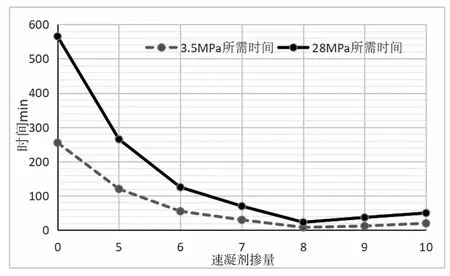

凝結試驗方案:用表1中C25配合比,不同速凝劑摻量下,將混凝土裝入GB/T 50080-2016中規定的砂漿試樣筒內。分別測出混凝土單位面積灌入阻力達到3.5MPa和28MPa時所需的時間,結果如圖4所示。

圖4 混凝土單位面積灌入阻力達到3.5MPa和28MPa時間

試驗結果表明,隨著速凝劑摻量的增加,混凝土凝結所需時間縮短,但達到最優摻量后,凝結時間最短,之后又會隨著摻量增加而增長。

無堿速凝劑存放不當容易變質,且速凝劑有效使用周期一般為3個月。現場使用1t~2t的桶裝速凝劑,存在先進場后使用的現象,每批速凝劑未使用完就要安排新的速凝劑進場,存放在最里面的速凝劑,工人在裝卸速凝劑時,偷懶導致最里面的速凝劑未搬到外面使用,長期存放導致速凝劑過期失效,引發噴射混凝土掉塊。

5 噴射混凝土施工作業人員的影響

加強現場施工工人技術交底,嚴格執行工藝性試驗確定的施工方法。在現場施工中,主要有以下幾個方面會出現影響噴射混凝土施工質量的因素。

一是工人噴射完畢后,對混凝土表面進行整平處理,為了便于鏟除凸出部分混凝土,故意降低摻量,或者由于抽取速凝劑的泵功率不足,設置的摻量與速凝劑實際輸送量不符,導致速凝劑摻量減少,從而延長混凝土凝結時間。

二是操作手技能不足,不按照確定的施工工藝進行操作。噴射混凝土在施工作業時,熟練的操作手能夠憑借經驗,掌握噴嘴與作業面的距離,對不同部位采用不同的噴射順序、噴射角度,一次性噴射厚度不宜過大,二次噴射時間間隔不宜超過20min,才能保證混凝土密實、強度高、回彈量小。而在實際工作中,往往由于現場復雜的因素,導致操作手作業時,未按照工藝方法操作,影響噴射混凝土施工質量。

因此項目部需要加強操作工人考核管理,制定人員培訓、考核制度,提高業務水平,保證噴射混凝土施工質量。

6 結語

噴射混凝土施工質量的影響因素較多,原材料變化,施工過程管理不到位,速凝劑存放條件差,作業人員技術參差不齊,都會影響到混凝土施工質量。通過加強作業人員技能培訓,提高施工管理規范化,加強物資管理,制定不同季節噴射混凝土施工方案,保證噴射混凝土施工質量。