天津石化智能工廠建設與實現

王軍 顧文淵 陸剛

摘? 要:以煉化企業智能工廠建設為研究對象,基于天津石化信息化系統應用現狀,圍繞企業的業務內涵,按照中石化“工業云平臺+局部智能”的建設要求,搭建了面向公司生產層面的工業智能應用云平臺,并具備開放、互聯、共享、生態的功能。在評估企業信息系統應用現狀的基礎上,基于平臺實現了煉化生產一體化優化、生產調度集成管控、設備全生命周期資產管理三條業務主線的系統服務應用功能開發,應用效果良好,在推動石化企業信息化支撐數字化轉型方面具有一定的參考價值。

關鍵詞:信息化;智能工廠;智能制造平臺

中圖分類號:TP18? ? ? 文獻標識碼:A 文章編號:2096-4706(2021)18-0155-05

Abstract: Taking the construction of intelligent factory of refining and chemical enterprises as the research object, based on the application status of Tianjin petrochemical informatization system, focusing on the business connotation of the enterprise, and according to the construction requirements of Sinopec Group’s “industrial cloud platform + local intelligence”, an industrial intelligent application cloud platform for the company’s production level is built, which has the functions of openness, interconnection, sharing and ecology. Based on the evaluation of the application status of enterprise information system, the system service application function development of three main business lines of refining and chemical production integrated optimization, production scheduling integrated management and control and equipment life cycle asset management is realized based on the platform. The application effect is good, which has a certain reference value in promoting the informatization supporting digital transformation of petrochemical enterprises.

Keywords: informatization; intelligent factory; intelligent manufacturing platform

0? 引? 言

天津石化是國家特大型煉化一體化企業,是華北地區最大的煉油基地,國內最大的乙烯生產基地之一。天津石化公司依據中國石化信息化及公司“十三五”信息化發展規劃,緊密圍繞公司“打造世界一流管理體系”和“建設世界一流綠色企業”及“打造環渤海煉化一體化基地”發展戰略,充分利用互聯網、云計算、物聯網、大數據等信息技術和現代化企業管理理念,以建設“智能工廠”為核心,推進信息化與工業化的深度融合,形成感知、預測、優化、協同的信息化能力,持續深化信息系統集中集成和深化應用,構建新型能力體系,著力提升業務應用數字化和智能化的水平,為建設“國內領先、世界一流”現代化石油化工企業提供有效保障。天津石化目前的信息化業務現狀主要體現在:

(1)煉化生產受國際原油市場的價格波動影響,加工原油油種變化頻繁,石腦油保供任務重,為降低噸原油加工成本,提升企業盈利空間,供應鏈一體化優化手段急需提升。

(2)煉化生產集成管控存在生產調度指令下發缺乏有效指令下達、反饋、監控手段,現有生產相關數據系統分散且監控頻度、粒度不一致,缺乏大數據分析支撐。

(3)全生命周期資產管理還是依托于傳統的計算機分析;設備在線數據沒有實時同步到分析系統中,利用專家經驗給出指導建議。

為了實現集團公司“緊密圍繞國家兩化深度融合,中國智能制造2025的發展規劃,集團公司建設世界一流能源化工公司”的發展戰略,建設標準統一、關系清晰、數據一致、互聯互通的智能化管理統一工作平臺的總體目標,天津石化于2018年開展智能工廠項目建設,打造企業新型競爭能力,提升核心競爭力,支撐企業數字化轉型。

1? 智能工廠建設內容

天津石化智能工廠通過2~3年的持續建設,按照“平臺+服務”的模式完成智能工廠2.0的推廣建設,各項主要關鍵指標達到國家智能制造試點示范項目要求,力爭成為國家智能制造或制造業與互聯網融合發展試點示范企業。天津石化智能工廠建設體系架構如圖1所示。

1.1? 煉化生產一體化優化主線

圍繞煉化企業一體化優化主線,在橫向價值鏈維度上,實現采購、生產、銷售供應鏈全過程的價值增值,降低原料采購成本,統籌資源配置;在縱向優化深度上,通過計劃、調度、裝置、控制四個層面上的集成優化、協同優化,實現生產經營全過程效益最大化。

計劃優化層面側重于進行全廠資源優化配置以及原油(料)的采購優化,提高整體經濟效益。

調度優化層面側重于進行全廠物料平衡,將生產計劃拆分至可執行的日/旬作業計劃,保證裝置平穩生產。

裝置優化層面側重于進行裝置操作優化,通過操作優化實現日/旬作業計劃目標,同時提高附加值產品收率、降低裝置能耗,實現單裝置效益最大化。

1.2? 煉化生產集成管控主線

以生產調度指揮為核心,圍繞煉化企業進廠出業務、罐區管理業務、裝置運行業務、物料平衡業務和公用工程平衡業務,建立識別規則庫、預測算法庫、預警算法庫,實現對工廠生產全過程的監控、預警、預測。提煉業務規則,固化業務邏輯,形成異常處置規則庫,自動推送建議方案,輔助生產指揮人員科學決策。建立生產指令一體化閉環管理體系,初步實現方案到指令、執行、反饋的閉環管理,提升協同指揮效率。

重點建設調度指揮,按照CPS建設理念,實現主動感知生產異常,生產信息預測預警,營運指揮高效協同,調度指令精準執行。

1.3? 全生命周期資產管理主線

設備健康管理聚焦設備運行維護階段,實現設備智能化管理的“三示”(顯示參數、展示性能、揭示規律)和“三控”(事前風險可控、事中狀態受控、事后績效管控),推廣設備可靠度和裝置安全、穩定和長周期運行水平。通過建立設備健康管理系列套件,依靠狀態監測系統,對狀態數據進行挖掘分析,輔助現場技術、管理人員對設備運行狀態進行監控、分析、診斷。

設備三維應用基于工程級三維模型,實現檢維修管理、專業管理、設備運行管理和運維培訓管理等設備三維應用。將設備管理提升到部件級,實現可見式設備管理的新模式,為施工和檢修提供便利和成本依據。

1.4? 智能制造平臺

按照《中國制造2025》國家戰略的要求,面向數字化、網絡化、智能化現代工廠的目標,提出“平臺+數據+服務”的建設模式,圍繞平臺搭建產業開放、互聯、共享的“生態系統:

(1)基礎平臺。構建企業級ProMACE智能制造平臺,支撐智能工廠建設。

(2)標準化及集中集成。依據企業信息化現狀,繼承和完善企業信息化沉淀的信息資源,建立標準化體系和集中集成平臺,貫通總部標準化MDM至企業應用。以數據集成化、標準化、模型化、可視化為主線,打通因業務條塊形成的數據壁壘和流程隔閡,支撐企業業務協同,以數據資產為企業戰略目標,規范數據管控流程,確保數據的唯一性、準確性和及時性,提升數據價值。

(3)三維數字化。搭建企業級數字工廠三維平臺,適用于運營期的三維數字化工廠建設。基于現場及相關圖紙資料,進行工程級數據模型構建,所構建的模型精度高、粒度細、屬性完整、模型對象間邏輯連接關系準確。工程級三維模型是智能工廠的基礎,后期可以根據業務需求利用已有模型開展設備資產管理、裝置生產管控、設備檢維修、職工仿真培訓等形象、直觀、沉浸式的綜合利用工作。

2? 項目建設效果

2.1? 煉化優化一體化方面主要成效

目前已完成煉化生產裝置計劃跟蹤模型5套、盈利能力分析模型32套、邊際貢獻測算模型52套,價格管理模型4套,收集配置模型數據1 630余個;完成50套裝置調度優化模型、633條物料側線、64個組分罐區模型數據搭建;針對重點關注裝置、物料、牌號進行單位邊際貢獻測算,為企業及時優化調整提供參考依據;對全公司物料進行歸口管理,實現價格同源,統一測算口徑,為公司業財融合專業精細化管理工作提供價格分析的支撐。

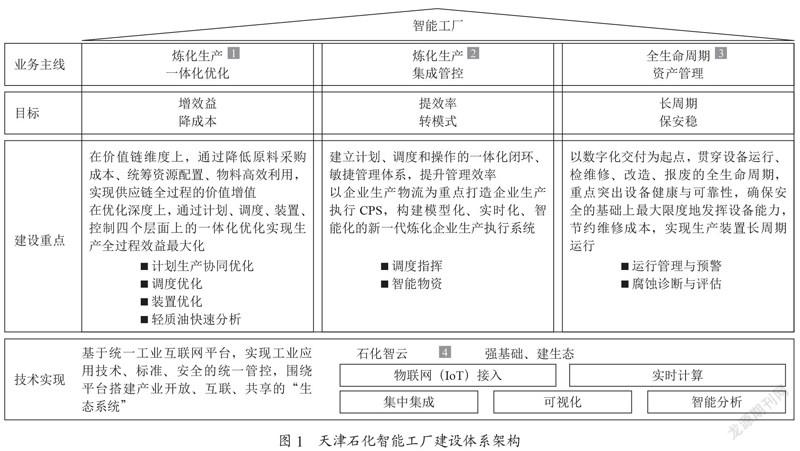

2.1.1? 計劃生產協同優化

在企業計劃、調度及裝置不同優化層面間建設協同優化系統,集成8個系統數據,實現“模型一體化、數據一體化、服務一體化”。搭建煉化一體化優化模型,將裝置機理模型與計劃優化模型進行集成,實現二次裝置DB數據的動態調整;在計劃、調度優化間實現物料、數據及裝置一體化,通過協同優化系統將生產計劃進行拆分并進行調度模擬;實現原(料)油進廠與加工、產品產量、裝置日加工、產品出廠量等當月累計完成情況的跟蹤,確保月計劃目標的達成。如圖2所示。

2.1.2? 生產調度優化

建立“月計劃—周計劃—日計劃”計劃管理體系,根據生產動態和外界條件變化信息,以企業整體效益最大化為出發點,及時做出反饋并測算。通過三個計劃的銜接,有利的加強計劃與生產溝通協作,始終保證裝置是以效益最佳的狀態去生產運行。如圖3所示。

2.1.3? 生產裝置優化

基于調度優化進行全廠測算得到的調度日目標,進行單裝置的優化計算,因而是保證了全廠效益最優下的單裝置優化,即實現“全局最優”,而非“局部最優”。每日的調度指令,不僅給出優化的裝置目標是什么,而且給出如何執行才能達到優化目標。如圖4所示。

2.2? 煉化生產集成管控主要成效

截至目前,完成42套裝置、1 048條側線、22個罐區、445個儲罐、30個裝卸臺、634條物料、2 305個采樣點、2 320個度量指標模型建立。繪制火炬系統、氫氣系統、燃料氣系統等22張公司級公用工程流程監控圖。配置預報警模型1 936個,實現異常管理在線閉環,事件可升級,問題可定性分析。如圖5所示。

煉化生產集成管控成效主要表現為以下幾點:

(1)異常管理在線閉環,事件可升級,問題要定性。包括工藝參數報警、設備異常報警、安全環保指標、原料產品罐存等實時報警的收集和推送。一個是基于計劃的偏差、物料移動偏差、公用工程消耗偏差異常事件在線閉環管控,針對小波動、小偏差、小異常等“三小”異常事件可在線升級,問題要進行定性分析。

(2)生產變更在線監督,變更要合理,杜絕擅自行動。計劃性生產負荷調整及裝置檢修。審批流程線上化,杜絕擅自行動,全面掌控公司各生產單元、各點動態,將被動調整變為主動。哪些點發生了變化,裝置下線或者儲罐退出,對一體化生產平衡有哪些影響。變更進度實時在線反饋。

(3)全廠生產運行狀態可模擬,可預測。建立基于一體化平衡模型的預測和預警,對未來一定周期的生產狀況進行測算及推演,提前預知未來生產運行狀況,便于生產人員對工廠生產進行預調控,為計劃性生產負荷調整及裝置檢修等方案制定提供支撐,提升生產效率。

(4)提升調度指令下達的準確性、嚴謹性、時效性。建立在線指令執行閉環管理體系,提升調度指令下達的準確性、嚴謹性、時效性。例:安排烯烴部向化工部輸送加氫混合苯,從取樣、出結果、變流程、開泵、流量控制、轉輸量統計、停泵等全流程,定量、定時、定責,關鍵步驟增加確認環節。

2.3? 全生命周期資產管理主要成效

當前系統已完成28臺機組、315臺機泵、46臺加熱爐、29套裝置卡件、38套GDS、259臺關鍵機泵監控模型搭建工作。繪制模型圖加熱爐56張、動設備34張、儀表190張、電氣監控底圖62張;完成加熱爐2 830個工藝參數點、泵9 862個振動及溫度監測點、機組902個監測點、儀表5 127個監測點、電氣1 498個共計2萬余監測點的配置及驗證。建立腐蝕回路評估模型148個,管道風險評估模型24個,管道風險評估規則53個,涉及腐蝕案例、分析報告等標準化規則200余條。強化設備運行數據的自動采集和全面感知能力,對設備運行狀態進行全面監控管理。

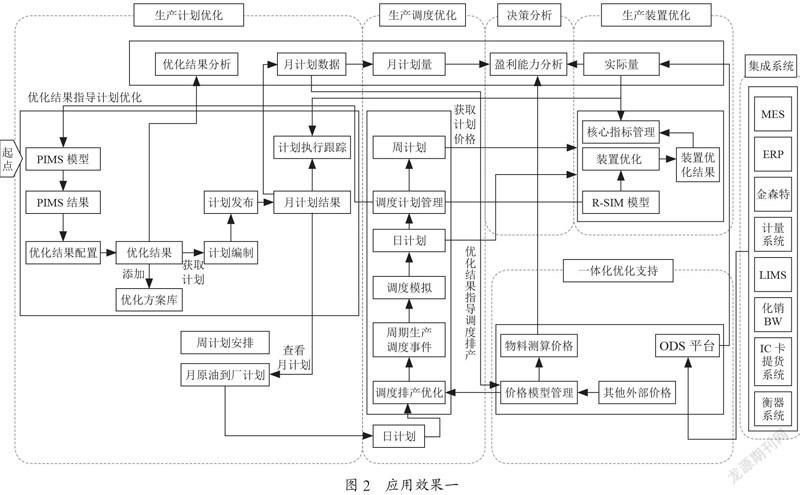

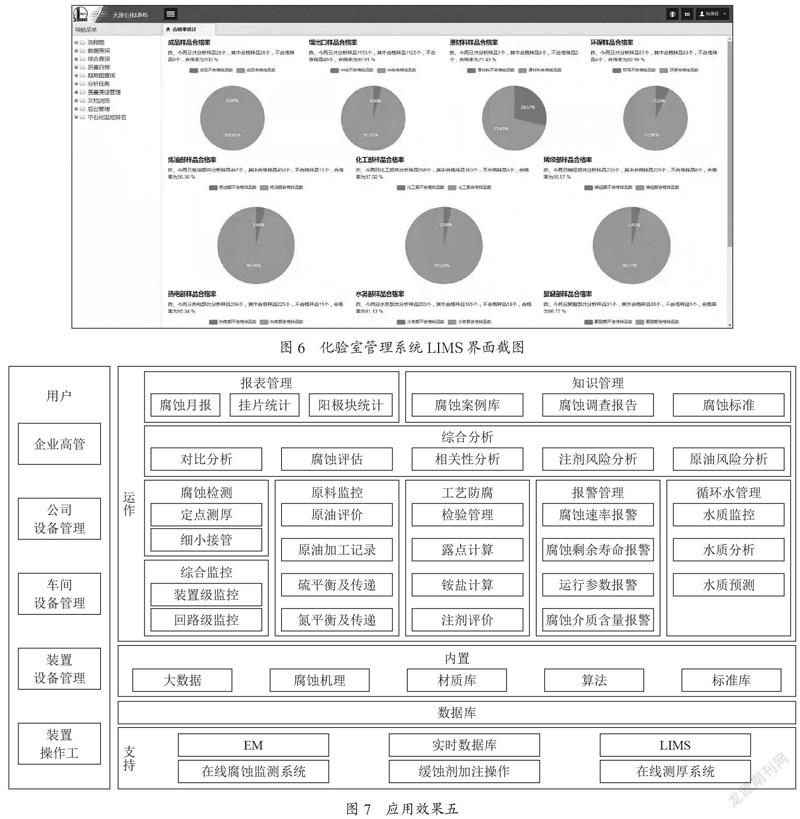

天津石化設備腐蝕管理,基于企業EM、實時數據庫、LIMS等數采系統的支持,如圖6所示,結合平臺內置的大數據算法、材質庫、標準庫等,實現綜合監控、腐蝕檢測、原料監控、工藝防腐、報警管理、循環水管理等業務功能,同時基于數據實現腐蝕的綜合分析、形成腐蝕月報、案例等。如圖7所示。

3? 結? 論

天津石化智能工廠項目實現生產經營全過程效益最大化。提高公司供應鏈一體化(集成化)運作程度,靈活調整生產方案,實現挖潛增效目標;基于一體化平衡模型的預測和預警,實現全廠生產運行狀態實時在線監控,運行動態可模擬、可預測。強化設備運行數據的自動采集和全面感知能力,對設備運行狀態進行全面監控管理;建立專業知識庫,積累專家經驗,形成專業知識庫更新機制,輔助設備管理人員進行設備狀態分析,提高設備管理人員工作效率。促進天津石化工業智能制造能力大幅提升,提升企業管理效率、生產優化能力和安全運行水平,提升企業生產營運的智能水平。

參考文獻:

[1] 梁乃明,方志剛,李榮躍,等.數字孿生實戰 [M].北京:機械工業出版社,2019.

[2] 王振武.大數據挖掘與應用 [M].北京:清華大學出版社,2017.

[3] 朱鐸先,趙敏.機·智 [M].北京:機械工業出版社,2018.

[4] 陳京民.數據倉庫與數據挖掘技術 [M].北京:電子工業出版社,2007.

[5] 方志剛.復雜裝備系統數字孿生 [M].北京:機械工業出版社,2020.

[6] 陳明,梁乃明,等.智能制造之路 [M].北京:機械工業出版社,2016.

[7] 李劍峰,肖波,肖莉,等.智能油田 [M].北京:中國石化出版社,2020.

作者簡介:王軍(1965—),男,漢族,河北滄州人,高級工程師,碩士,研究方向:石化企業信息化應用與管理。