打磨修理對跨聲速壓氣機性能的影響研究

賴安卿,李世林,譚 燕

(中國民用航空飛行學院,四川 廣漢 618307)

1 引言

航空發動機在運行過程中,壓氣機葉片不可避免會出現磨損、撕裂、刻痕、凹痕以及腐蝕等現象。這些葉片損傷達到一定標準后,就將被更換,費用高。隨著壓氣機整體葉盤技術的使用,壓氣機轉子葉片和壓氣機盤是一個整體,葉片是無法更換的,若葉片損傷達到限制值,直接導致下發,給航空公司的運行造成嚴重的經濟損失。PW2000 和PW4000 發動機的非計劃下發有(10~12)%是由于遭遇外來物損傷造成的,這其中大約54%的發動機可以通過孔探打磨進行修理,每臺發動機可以節約36 萬美元的進廠維修費用[1]。為了控制缺陷的進一步發展,在一定范圍內對缺陷葉片進行孔探在翼打磨,可延長發動機在翼時間,從而提高航空公司的運行效率。在壓氣機葉片打磨后,改變了原有葉型,必然對其的氣動性能造成影響。

文獻[2]研究了壓氣機葉片表面缺陷對其性能的影響,結果表明葉片表面凸起會造成氣動性能的下降。文獻[3]研究了葉片葉尖卷曲對其失速裕度的影響,結果表明整圈里單個葉片的損傷不會對壓氣機的失速裕度造成顯著影響。文獻[4]研究了壓氣機葉片打磨對其結構完整性的影響。文獻[5]研究表明修理的葉片的整體葉盤對振動振幅影響很小,對氣動彈性阻尼和固有頻率有明顯影響。文獻[6]采用多目標極小化方法求解了打磨修補形狀的優化問題。文獻[7]通過數值模擬研究了鳥擊造成壓氣機葉片不同程度損傷對其氣動性能的影響,研究表明損傷越大,失速裕度下降越大,損傷對流量壓比特性沒有影響。文獻[8]研究了孔探打磨修理對高壓壓氣機氣動性能、氣動彈性等影響,結果表明打修理后,壓比下降0.15%,多變效率下降0.24%,損失系數增加2.48%。文獻[9]研究了整體葉盤葉片打磨修理后對其氣動性能和氣動彈性的影響,結果表明葉片打磨對壓比影響不大,多變效率最大下降0.2%。

上述研究對認識葉片損傷對氣動性能的影響或打磨修理對其結構強度和氣動彈性的影響具有一定指導意義。針對目前壓氣機整體葉盤技術的大量使用[10],孔探打磨修理會在航空發動機中的運行中扮演更重要的作用,在發動機實際使用中壓氣機葉片中存在打磨修理的葉片,系統的研究葉片打磨修理對壓氣機氣動性能的影響。通過以NASA Rotor 37 為原型,建立不同葉高的壓氣機葉片打磨修理模型,分析打磨修理對跨聲速壓氣機氣動性能的影響,探究其流場結構特點,旨在對打磨修理對跨聲速壓氣機的氣動性能做出合理評估,能夠為航空發動機的運行提供參考。

2 計算方法和網格無關性分析

選用跨聲速壓氣機NASA Rotor 37 為原始模型,針對壓氣機特點,網格劃分采用選用O4H 網格類型,對壓氣機葉尖區域和葉片表面網格局部加密;第一層網格厚度為1×10-3μm,以保證y+<5,三維數值模擬采用三維雷諾平均的N-S方程求解,湍流模型選用S-A模型,時間離散采用4 階龍格庫塔方法,空間離散采用有限體積法。進口邊界條件為軸向進氣,總壓給定101325Pa,總溫給定288.15K,出口邊界條件為給定沿徑向平衡的靜壓。

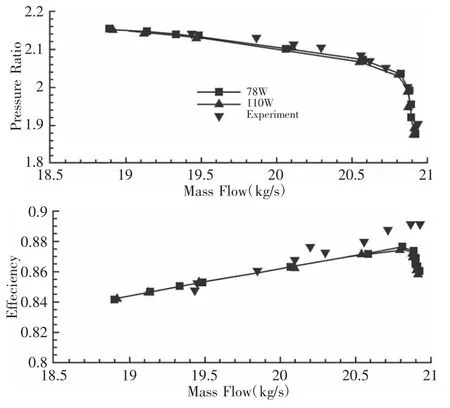

為了驗證數值模擬結果的可靠性以及網格數量無關性,采用同樣網格拓撲結構,分別計算110 萬和78 萬網格量,其100%轉速壓氣機流量特性曲線與實驗值對比,如圖1 所示。78 萬和110 萬網格的計算結果基本無差異。78 萬網格量流量壓比特性曲線與實驗值吻合,多變效率存在一定差異,差異在誤差范圍內。由于早期實驗在近失速點附近難以測量,近失速流量點實驗值較計算值偏小。綜上,網格量大于78 萬不影響計算結果,且78萬網格量與實驗結果基本吻合,因此78 萬網格數量滿足數值模擬需求。

圖1 數值模擬與實驗結果流量特性對比Fig.1 Comparison of Flow Characteristics Between Numerical Simulation and Experimental Results

3 數值模型

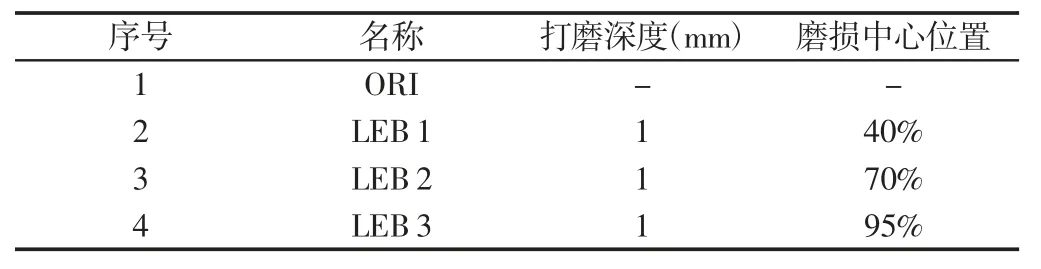

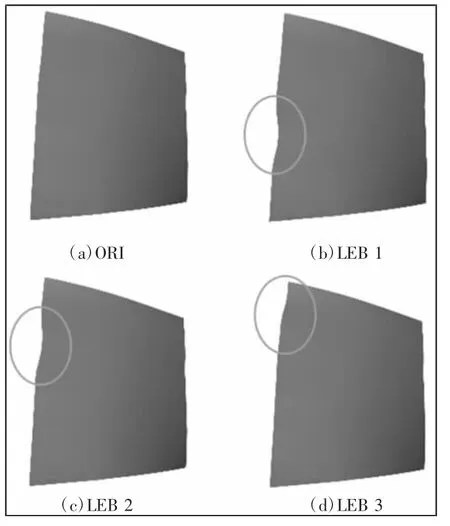

由于壓氣機葉片根部區域受葉片強度的限制,不允許打磨。例如:對于CFM56-7B 發動機高壓壓氣機第一級轉子葉片,手冊要求距離葉根25%葉高(20.30mm)范圍內不允許打磨。對于裂縫,刻痕,凹痕等損傷,在25%葉高以上,葉片前緣和后緣的允許打磨深度在不同區域有不同的要求,比如在葉中區域,打磨深度限制值為2.03mm。在實際運行中,葉片前緣相比葉片后緣受到損傷的概率大,因此,參考現役航空發動機打磨特點和標準,對Rotor37 壓氣機葉片前緣選擇距葉根25%葉高以上區域進行打磨。為了研究不同葉高打磨對壓氣機性能的影響,分別選擇三個不同葉高進行打磨,打磨中心距葉根高度為40%、70%以及95%葉高,分別標記為LEB(Leading Edge Blending)1,LEB 2 和LEB 3,原始葉型為ORI(Original),如表1 所示。打磨深度為1mm。不同葉高打磨修理的壓氣機葉片模型,如圖2 所示。

表1 不同位置打磨模型Tab.1 Blending Model of Different Blade Height

圖2 打磨葉片示意圖Fig.2 Scheme of Blending Blade

4 結果分析

4.1 性能分析

采用上述計算方法和模型獲得了Rotor 37 原型和打磨修理模型100%轉速的流量特性和三維流場。

效率采用多變效率,定義如下:

式中:Pt1、Pt2—壓氣機進口和出口的總壓;Tt1、Tt2—壓氣機進口和出口的總溫;R—氣體常數;cp—定壓比熱容。

打磨修理葉片與原始葉片的100%轉速流量特性對比,如圖3 所示。由圖可見,葉片打磨修理后,LEB 1、LEB 2 和LEB 3 流量壓比特性均在ORI 特性的左下方,LEB 1、LEB 2 和LEB 3 三者之間的差異不大;LEB 1、LEB 2 和LEB 3 流量效率特均在ORI 特性的下方,LEB 1、LEB 2 和LEB 3 三者之間基本無差異;可見葉片打磨修理后,使壓氣機的壓比整體下降,多變效率也整體下降,對失速裕度基本沒有影響。堵塞點流量ORI 為20.92kg/s,LEB 1 堵為 20.87kg/s,LEB 2 為 20.86kg/s,LEB 3 為 20.89kg/s,可見葉片打磨后使壓氣機堵塞點流量下降,但下降幅度不大。綜上所述,不同葉高的打磨修理葉片對壓氣機氣動性能的影響趨勢一致,幅度相當;打磨高度的不同對整體性能的影響不大。

圖3 流量特性對比Fig.3 Flow Characteristics Comparison

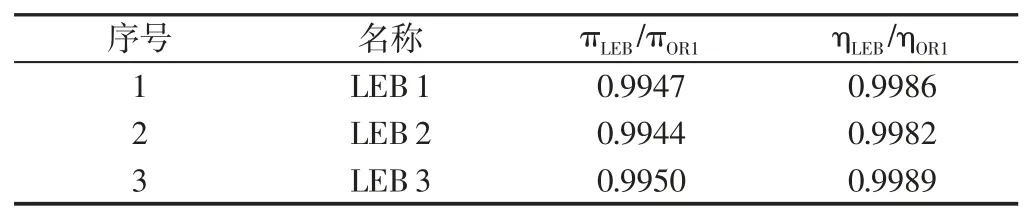

為了定量分析壓比和效率的下降幅度,選擇流量為19.6kg/s參數進行對比,如表2 所示。分別是LEB 模型與ORI 模型壓比和效率的比值。可見,打磨修理葉片LEB 1 壓比和多變效率分別下降0.53%和0.14%,LEB 2 壓比和多變效率分別下降0.56%和0.18%,LEB 3 壓比和多變效率分別下降0.50%和0.11%,可見葉片前緣打磨修理使壓比和多變效率下降,但是影響幅度不大。

表2 流動參數對比Tab.2 Flow Parameter Comparison

4.2 流場分析

為進一步探究葉片打磨修理對壓氣機性能影響的原因,選取打磨修理葉片與原型的流場進行分析。首先給出了ORI 40%、70%和95%葉高的相對馬赫數分布,然后給出了LEB 1、LEB 2 和LEB 3 的打磨中心葉高的馬赫數分布,如圖4 所示。從圖中可以看出,對于跨聲速壓氣機Rotor 37,40%葉高以上葉片前緣均在存在激波,隨著高度增加,輪緣速度增加,相對馬赫數增加,從而激波強度增加。激波在葉片吸力面附著,激波后附面層分離,分離程度隨高度的增加而增加。從圖4(a)、圖4(d)可以看出,打磨修理中心位于40%葉高處,相對馬赫數分布變化不大,LEB 1 和ORI激波前馬赫數基本一致,LEB 1 激波后馬赫數略高于ORI;從圖4(b)、圖4(e)可以看出,打磨修理中心位于70%葉高處,激波前馬赫數增加有所增加,激波后馬赫數也略有增加;從圖4(c)、圖4(f)可以看出,打磨修理中心位于95%葉高處,葉尖打磨后,激波前高馬赫數范圍增大,激波后馬赫數降低,可見打磨后激波強度增加,激波后附面層分離加劇,低速流體范圍增大。綜上所述,前緣打磨修理會導致壓氣機相對馬赫數分布發生變化,隨著打磨修理中心越靠近葉尖,打磨修理中心處激波強度增加越明顯。

圖4 不同葉高的相對馬赫數分布Fig.4 Relative Mach Number Distribution at Different Blade Span

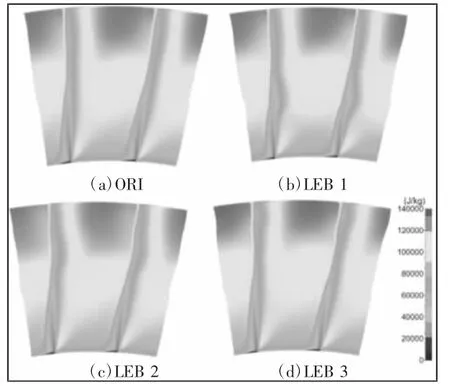

壓氣機進口相對動能分布,如圖5 所示。隨著葉高的增加,相對動能增加,這是由于隨著葉高增加,輪緣速度增加。在葉片附近出現沿葉高帶狀的低能區,這是由于葉片對流體的阻滯作用。從圖 5(b)、圖 5(c)和圖 5(d)可明顯看出,葉片打磨中心處相對動能變小,這是由于打磨處在葉片前緣凹陷,造成低能區范圍擴大。

圖5 進口相對動能分布Fig.5 Relative Kinetic Energy Distribution

5 總結

通過數值模擬方法,構建了跨聲速壓氣機打磨修理模型,探究了葉片打磨修理對壓氣機氣動性能的影響,主要得到以下結論:(1)葉片前緣打磨修理使壓氣機整體氣動性能下降,壓力減小,效率降低,使堵塞點流量減小;葉片前緣打磨修理對失速流量點基本沒有影響。(2)不同葉高的打磨修理中心對壓氣機性能影響趨勢一致,葉高的不同造成壓氣機內部流場變化,對總體性能影響幅度相當。(3)葉片前緣打磨會后,打磨處激波前馬赫數增加,激波強度增大,影響效果隨著葉高的增加而增加;壓氣機進口因為葉片打磨而造成相對動能在葉片打磨處附近降低。