高突礦井大采高綜采面初采瓦斯治理關鍵工藝研究

馮 強

(晉能控股集團寺河礦,山西 晉城 048205)

晉能控股集團寺河煤礦位于沁水煤田東南邊緣,礦井分東、西兩個井區,均屬于煤與瓦斯突出礦井,公告生產能力為東井500萬t/a,西井400萬t/a。目前開采的3#煤層煤種為低硫、低灰、低磷、高發熱量的優質無煙煤,平均煤厚6.0 m,原煤瓦斯含量8.47~28.1 m3/t,屬容易抽采煤層。綜采工作面采用大采高一次采全高綜合機械化采煤工藝,全部垮落法控制頂板。綜采工作面在初采期間頂板形成簡支梁結構[1],簡支梁結構越長,采空區懸頂面積就越大,尤其是大采高綜采工作面。相應的老頂初次斷裂時,易引發頂板大面積突然垮落,既可能造成大面積瓦斯超限,也可能產生颶風,破壞支架和設備。

本文以寺河煤礦6302工作面為例,就高突礦井大采高綜采面如何改進放頂工藝促使頂板及時垮落,以及如何避免采空區瓦斯積聚,減少采空區瓦斯向工作面涌出的問題進行探討。

1 工作面概況

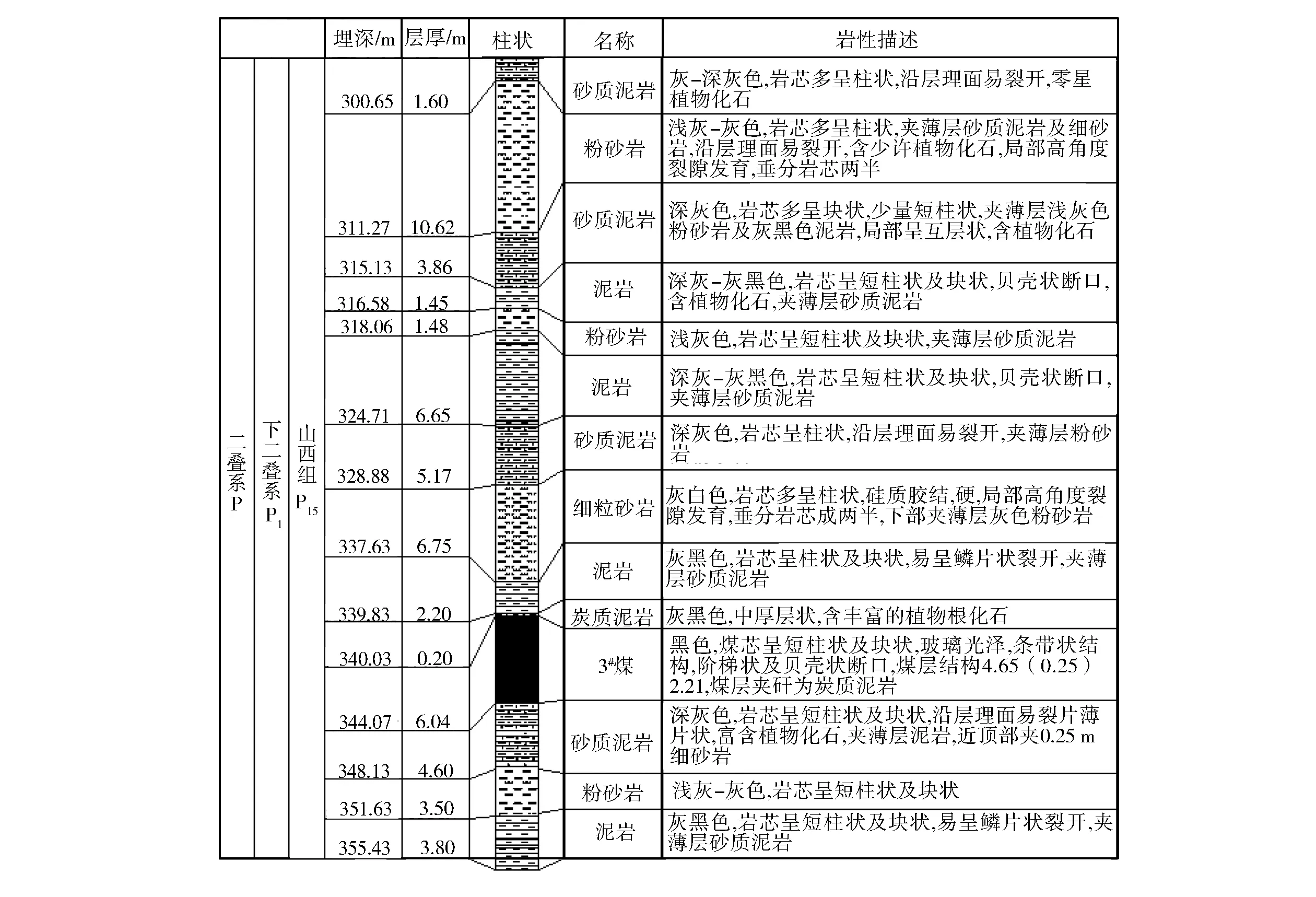

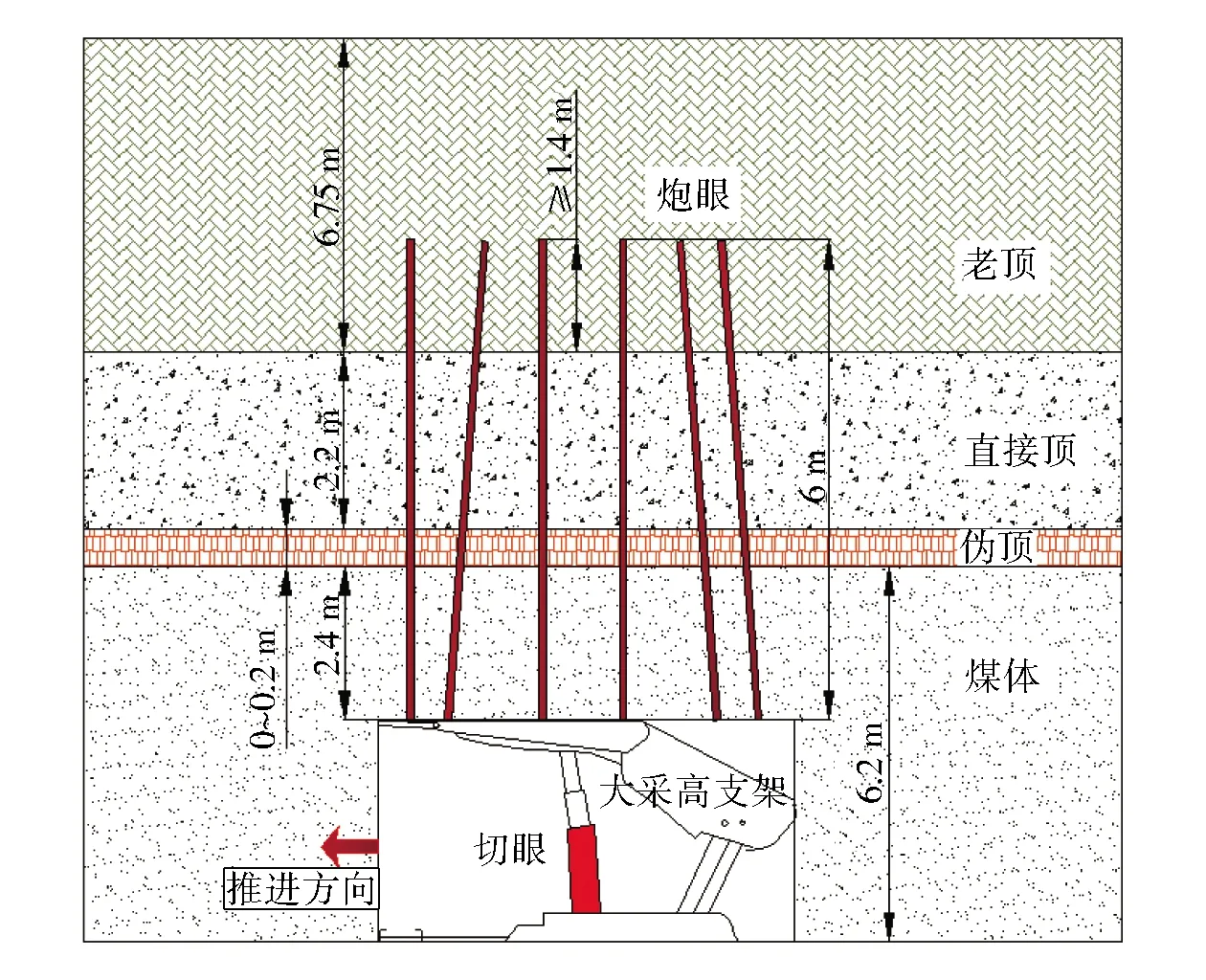

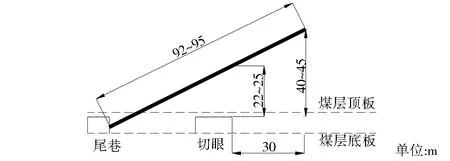

6302大采高綜采工作面埋深280~370 m,垂直地壓4.0~9.5 MPa,無沖擊地壓危害,工作面傾斜長度為305 m,走向長度為923 m,煤層為近水平煤層,煤層傾角為2°~10°,平均4°,工作面煤層平均厚度6.2 m,煤層普氏硬度系數f=1~2。老頂為細粒砂巖,厚度為6.75 m,屬軟弱-半堅硬巖類;直接頂為泥巖,厚度為2.2 m,屬軟弱-半堅硬巖類;偽頂為炭質泥巖,厚度為0~0.2 m,屬軟弱巖類。切眼頂板支護采用錨桿支護、錨索補強的支護方式,如圖1所示。

6302工作面在綜采初采時,因為初采放頂爆破效果不理想,沒有充分破壞頂板,所以在初次來壓前及來壓時,經常發生頂板一次垮落面積過大,將采空區積聚的瓦斯擠出,造成工作面及回風區域瓦斯異常甚至瓦斯超限。

圖1 3#煤層頂底板巖層特性圖Fig.1 Roof and floor rock characteristics of No.3 coal seam

2 爆破參數的確定

切眼預裂爆破的目的是為了破壞老頂、破壞簡支梁結構、破壞切眼支護效果、避免初采過程中懸頂過大,同時又要使炮眼施工工程量最優。

2.1 炮眼深度

因6302工作面切眼沿底板掘進,切眼巷寬8.5 m,高4.0 m,巷道頂部留有2.0~2.2 m的頂煤。根據頂板巖層特性、礦井施工設備條件及近幾年積累的放頂經驗,將炮眼深度確定為6.0 m,確保炮眼末端深入老頂至少1 m,實現放頂后能夠充分破壞老頂,其中矸孔段2.0~2.2 m,煤孔段3.8~4.0 m,如圖2所示。

圖2 炮眼長度與各巖性頂板相應位置關系圖Fig.2 Relationship between the length of blasting hole and roof position with different lithology

2.2 炮眼角度

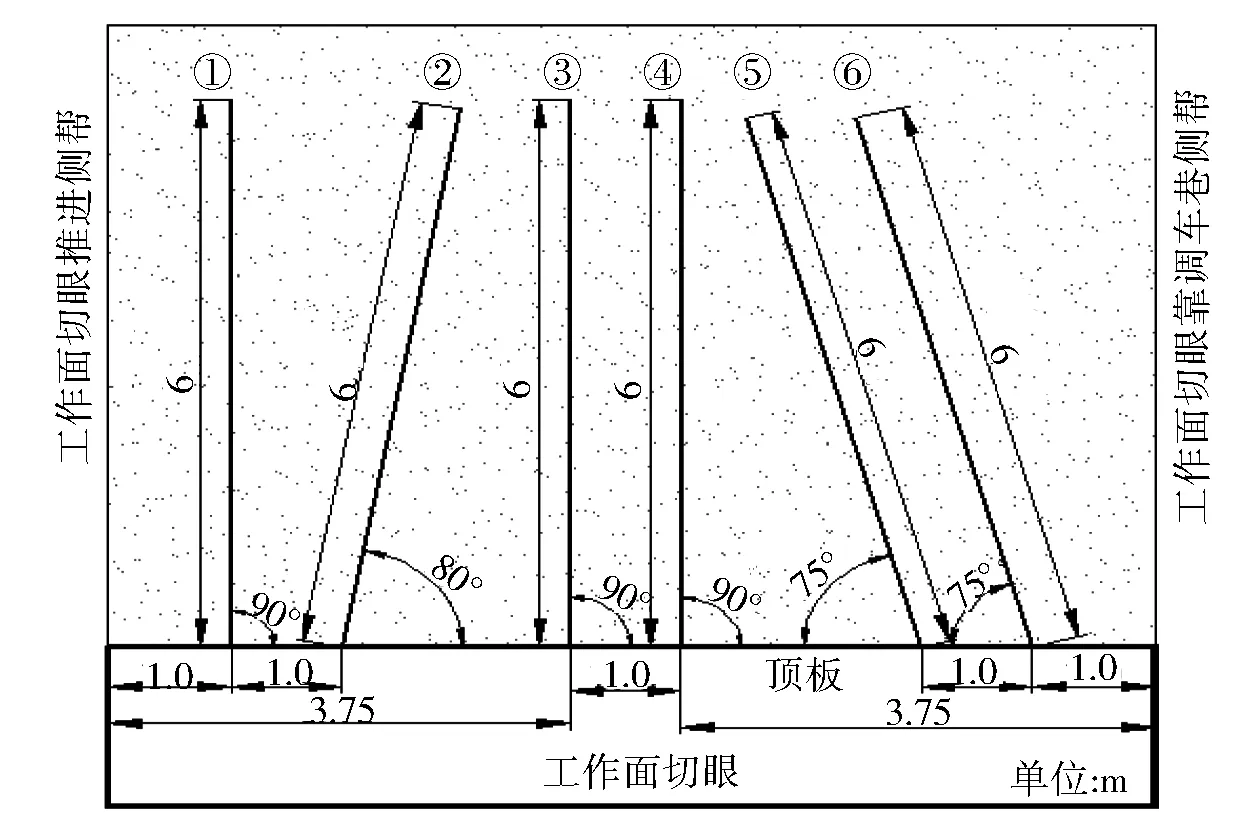

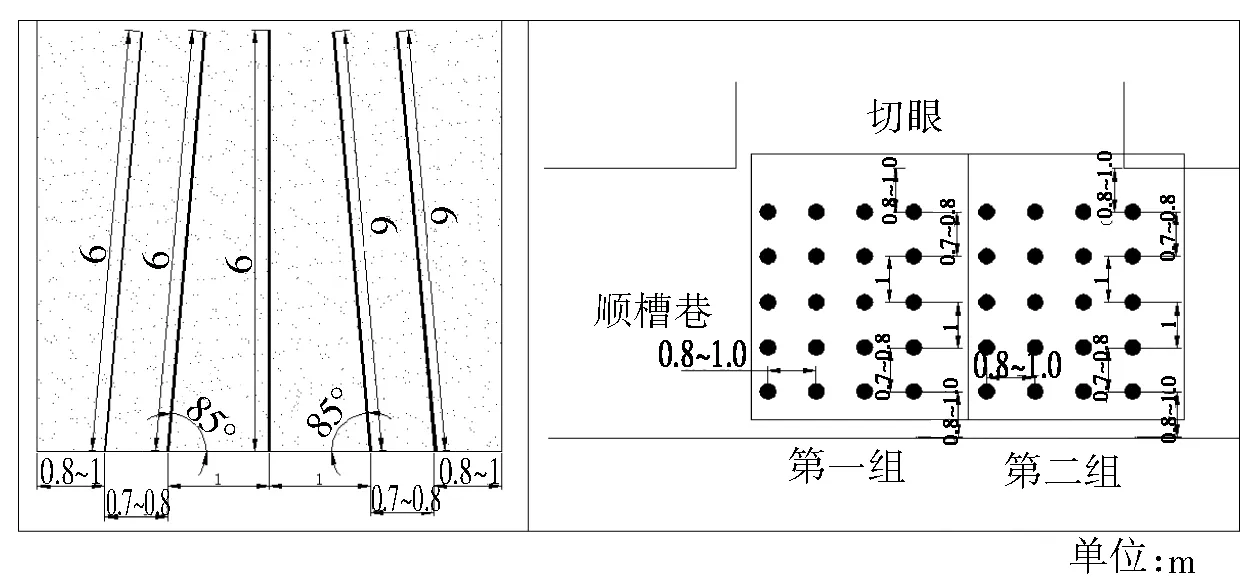

首先,要促使切眼頂板在爆破后垮落,炮眼剖面布置必須采用掏槽眼布置,但是在放頂以后,頂板垮落區形成的斷面形狀要有利于初采推進期間頂板及時垮落或下沉。借鑒各斷面巷道圍巖穩定性和應力研究結果[2]可知,三角形巷道穩定性最高,其次為梯形巷道,再次為矩形巷道,故6302工作面炮眼布置優先采用掏槽布置。其次,要考慮減少爆破后形成的空間要穩定性最差,依據《爆破設計與施工》[3]與近年積累的經驗,6302工作面在切眼內施工6列炮眼,炮眼深度6 m,孔徑為42 mm。第①列炮眼距采面推進側煤幫1 m,垂直于頂板;第②列炮眼距第①列炮眼1 m,與水平方向呈80°,偏向切眼中間;第③列炮眼距第②列炮眼1.75 m,垂直于頂板;第④列炮眼距第③列炮眼1 m,垂直于頂板;第⑤列炮眼距第⑥列炮眼1 m,與水平方向呈75°,偏向切眼中間;第⑥列炮眼距調車巷側幫1 m,與水平方向呈75°,偏向切眼中間。若炮眼位置在錨索托盤或鋼帶處,可根據現場實況對炮眼位置進行適當調整,第②列炮眼和第⑤、⑥列炮眼呈掏槽布置,并通過第①列炮眼破壞上部梯形斷面的完整性,如圖3和圖4所示,炮眼間排距及軌跡間距均符合相關要求。

圖3 切眼炮眼軌跡剖面圖Fig.3 Trajectory profile of cutting blasting holes

圖4 切眼炮眼布置圖Fig.4 Layout of cutting blasting holes

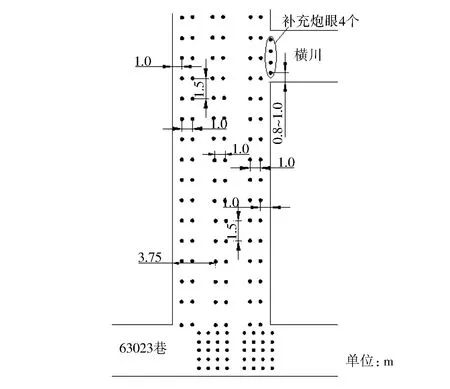

此外,巷道交叉口要加強支護。為充分破壞頂板,6302切眼與調車巷所有聯絡巷橫川口施工4個炮眼,炮眼深度為6 m,孔徑均為42 mm,炮眼間距為1 m,垂直于頂板,上下隅角各增加40個炮眼,如圖5所示。

圖5 上、下隅角炮眼布置圖Fig.5 Layout of blasting holes in upper and lower corners

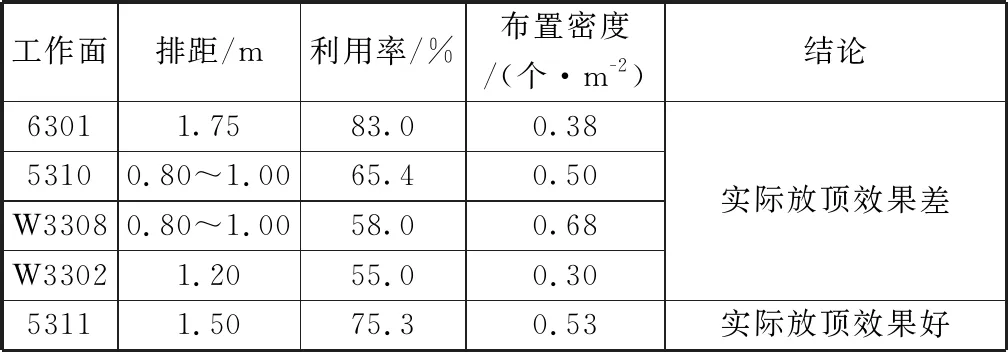

2.3 炮眼排距

炮眼排距要使預裂放頂效果最好、炮眼利用率最高、損壞率最低、工程量最優。通過對寺河礦在6302工作面回采前的連續6個工作面的統計,如表1所示,確定炮眼排距為1.5 m符合要求。

表1 6302工作面前已采面放頂炮眼排距與炮眼利用率Table 1 Blasting hole row spacing and utilization rate of top coal caving in No.6302 working face

2.4 裝藥量

放頂爆破選用Ⅲ級煤礦許用乳化炸藥,毫秒延期電雷管,炮眼深6.0 m,矸孔段2.0~2.2 m,煤孔段3.8~4.0 m,單眼裝藥量不大于13卷,裝藥長度不超過3.9 m,注意保證封泥長度不小于2.0 m,確保裝藥全部處于矸孔段,避免煤層內起爆解析煤量過多,引發放頂后切眼垮落帶空間瓦斯積聚。依據經驗確定,一次起爆炸藥量不超過90 kg,既能避免一次起爆炸藥量過大造成事故,又能充分破壞頂板。

3 爆破工作的安全組織

爆破工作嚴格執行“一炮三檢”“三人連鎖”爆破制。初采放頂過程中,固定干部跟班將措施落實到現場,確定固定爆破員、固定瓦檢員定崗操作,回風區域必須停電撤人。

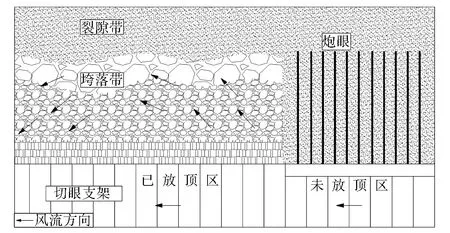

3.1 瓦斯處置措施

1)風障導風。放炮地點每隔2個架設置一個風障,放炮前風障盡量將機道側搭嚴,且要固定牢靠,風障不得少于3道,盡量將工作面風量導至架頂垮落處,避免架頂垮落導致空間瓦斯積聚,垮落后將瓦斯擠出造成瓦斯超限,如圖6所示。

圖6 切眼放頂效果圖Fig.6 Effect of cutting and top coal caving

2)風管稀釋。每5架設置一趟壓風管,要充分保障風管長度,一旦放頂后空洞內瓦斯無法靠風流及時稀釋時,開啟壓風管處理瓦斯。

3)升降架操作。降架時必須方便裝藥操作,放炮升架頂梁離頂板不能小于500 mm,放炮后根據瓦斯變化進行升架操作。瓦斯未稀釋至安全含量時,將支架適當下放;瓦斯徹底稀釋后,支架升緊,并盡量破壞頂板錨索。

4)風量保障。切眼內過風量不得小于3 000 m3/min。

5)嚴格管控。炮眼孔口瓦斯體積分數超過1.0%時不得裝藥放炮,用炮泥填實。

3.2 防滅火措施

放炮前將放炮支架頂部用水澆濕澆透,距地點進風側第一個支架頂部安設二道旋轉噴霧,且噴霧壓力達到2.0 MPa以上,放炮在人員撤離前開啟。放炮結束后,用水管往支架頂部澆水,現場至少準備10個5.0 kg的滅火器。

3.3 放頂安全監測措施

1)檢測便攜儀器。跟班人員和瓦檢員必須攜帶一氧化碳紅外線溫度測量儀和瓦斯氧氣兩用儀。每次放炮驗炮后,要落實放頂區域及下風側20 m范圍內的瓦斯含量、一氧化碳含量和溫度變化,一旦出現瓦斯體積分數超過0.80%,一氧化碳體積分數超過1×10-5,溫度明顯高于正常環境溫度,且沒有下降趨勢時,則不得再放炮。此時,需要查找瓦斯源、一氧化碳源、高溫源頭,進行處理。

2)安設一氧化碳傳感器。工作面回風巷安設2臺一氧化碳傳感器,監控工作面一氧化碳含量的變化。

4 初采瓦斯抽采措施

根據采空區上覆巖層運動的“豎三帶”理論[4-6],采用通用離散元程序 UDEC 進行采場上覆巖層的“三帶”變化特征相似數值模擬試驗[7-8]。寺河礦6302工作面垮落帶高度17.2 m,裂隙帶高度17.2~60.1 m,彎曲下沉帶高度 60.1 m以上。通過理論計算和實際考察確定高、中位鉆孔抽采的裂隙帶穩定在煤層頂板以上的35~50 m區域,鉆孔不易堵塞,裂隙發育穩定,適宜抽采[9]。

據此,6302工作面多層位設計施工高、中位鉆孔,布置多種層位鉆孔覆蓋適宜抽采裂隙帶,配合穿透鉆孔、密閉墻進行采空區瓦斯抽采可減少初采期間瓦斯涌入工作面。

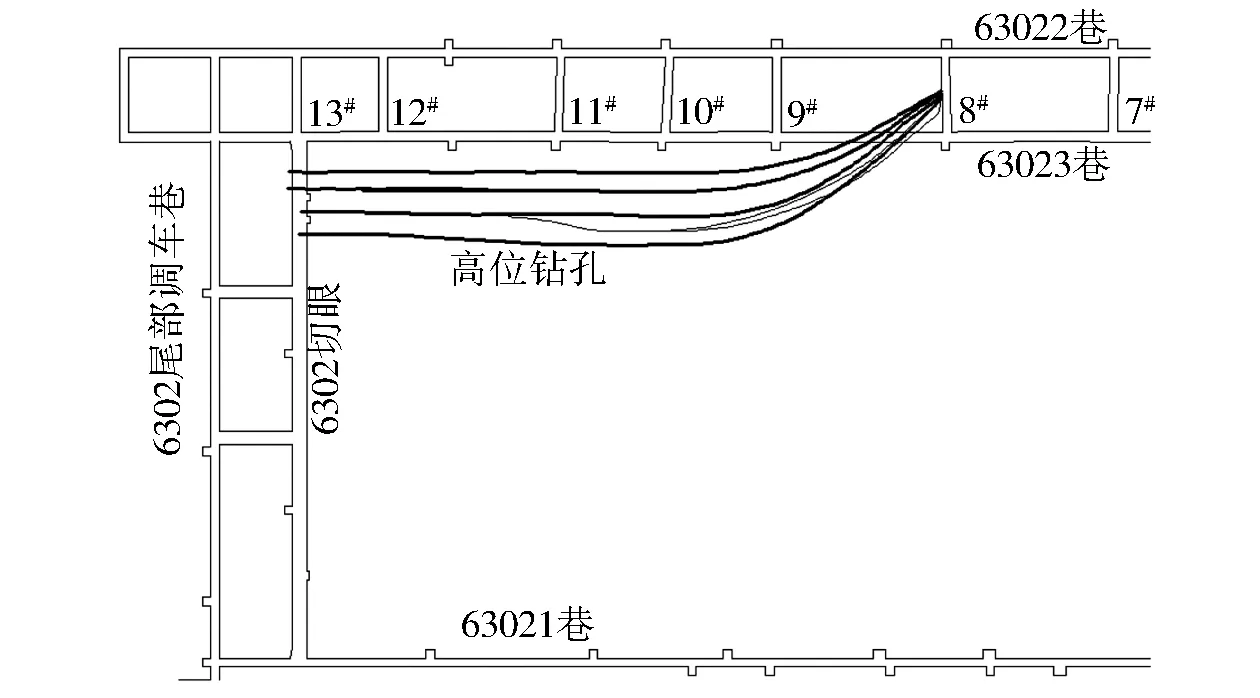

4.1 定向鉆機高位鉆孔

從上隅角側往外距離開切眼374 m處的63022巷、63023巷8#聯絡橫川設計施工高位鉆孔4個,設計層位為煤層頂板上方30,35,40,45 m處,水平距離63023巷分別為20,30,40,50 m,越靠近中間層位越高,實際成孔如圖7所示。

(a)定向高位平面圖

(b) 定向高位剖面圖圖7 定向高位鉆孔布置圖Fig.7 Layout of directional high-level boreholes

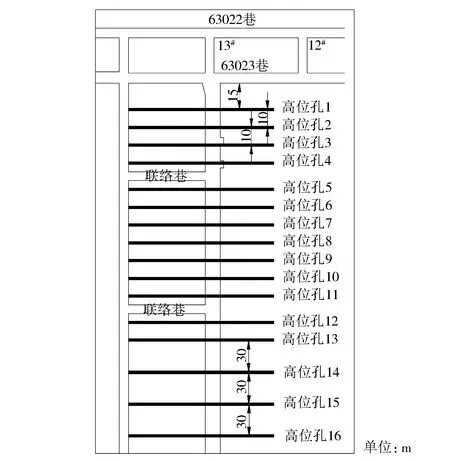

4.2 調車巷MK鉆機高位鉆孔

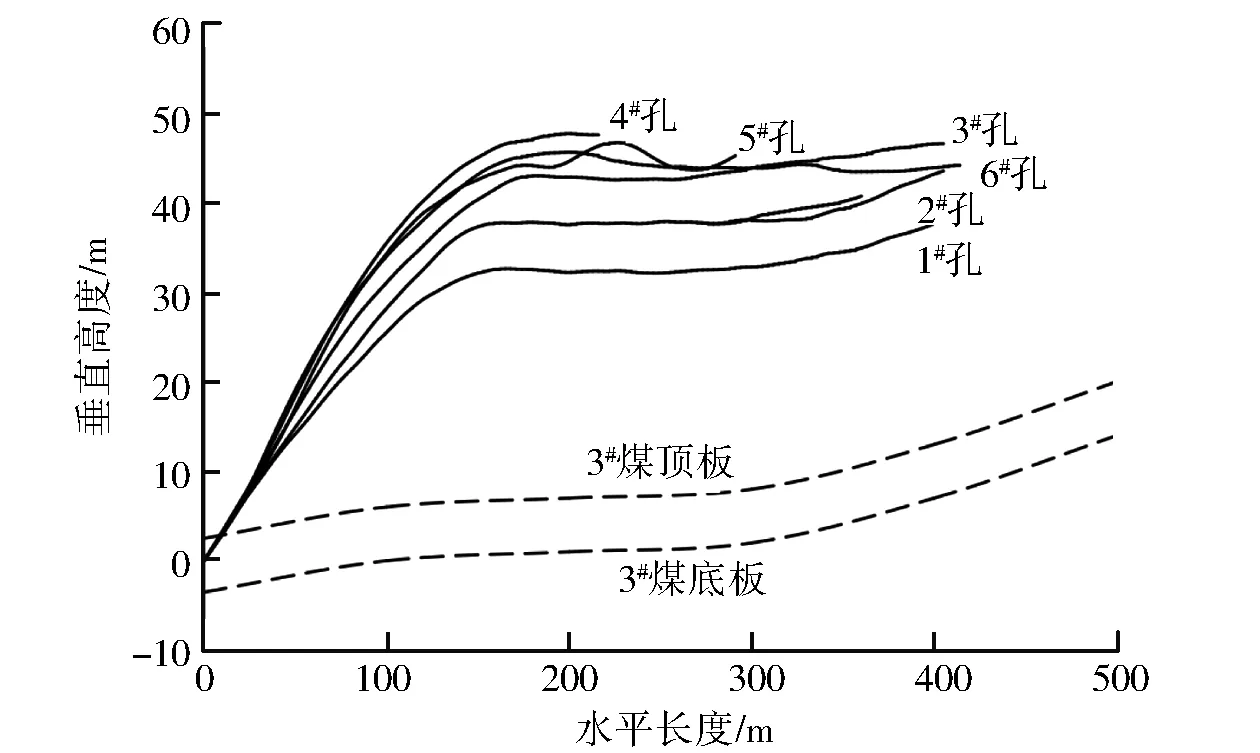

利用調車巷向切眼施工高位鉆孔16個,鉆孔直徑153 mm,1#孔開孔位置在6302調車巷東幫,距63023巷(上隅角側)南幫15 m,每10 m施工一個孔。因采空區瓦斯流場往上隅角方向,故靠近下隅角側的最后4個孔適當放寬間距至30 m,方位角為90°,傾角為28°~31°,開孔高度3 m,鉆孔深度約92~95 m,抽采范圍水平覆蓋切眼往推進方向30 m,垂直覆蓋22~45 m層位,如圖8所示。

(a)MK高位孔平面圖

(b)MK高位孔剖面圖圖8 MK高位孔布置圖Fig.8 Layout of MK high-level boreholes

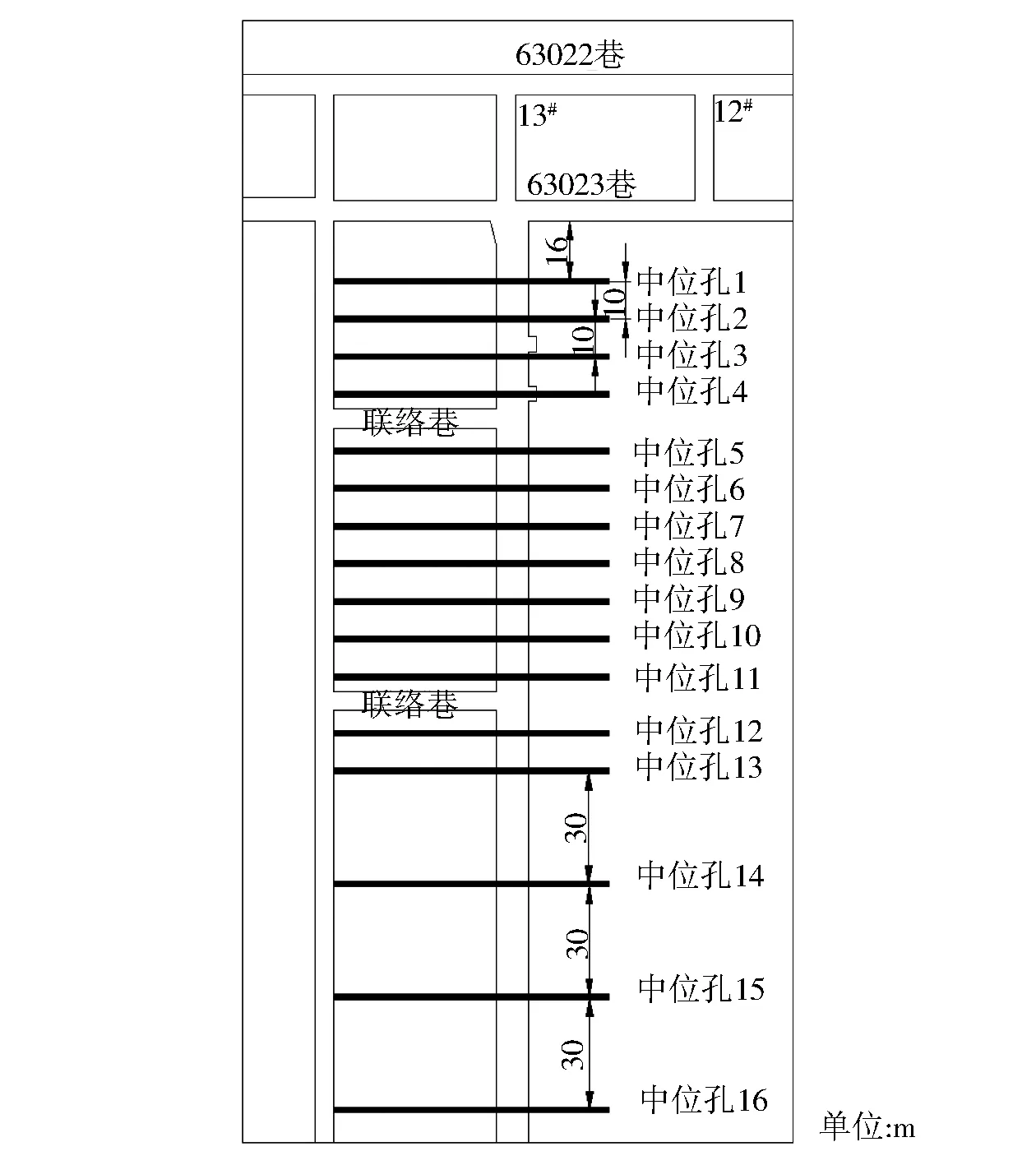

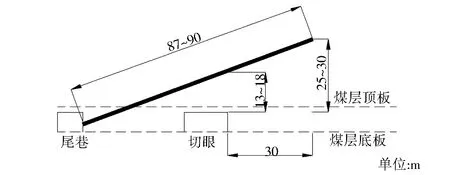

4.3 調車巷MK鉆機中位鉆孔

利用調車巷向切眼施工中位鉆孔16個,鉆孔直徑153 mm,1#孔開孔位置在6302調車巷東幫,距63023巷(上隅角側)南幫16 m,每10 m施工一個孔。因采空區瓦斯流場往上隅角方向,故靠近下隅角側的最后4個孔適當放寬間距至30 m,方位角為90°,傾角為19°~22°,開孔高度2.5 m,鉆孔深度約87~90 m,抽采范圍水平覆蓋切眼往推進方向30 m,垂直覆蓋13~30 m層位,如圖9所示。

(a)MK中位孔平面圖

(b)MK中位孔剖面圖圖9 MK中位孔布置圖Fig.9 Section of MK boreholes

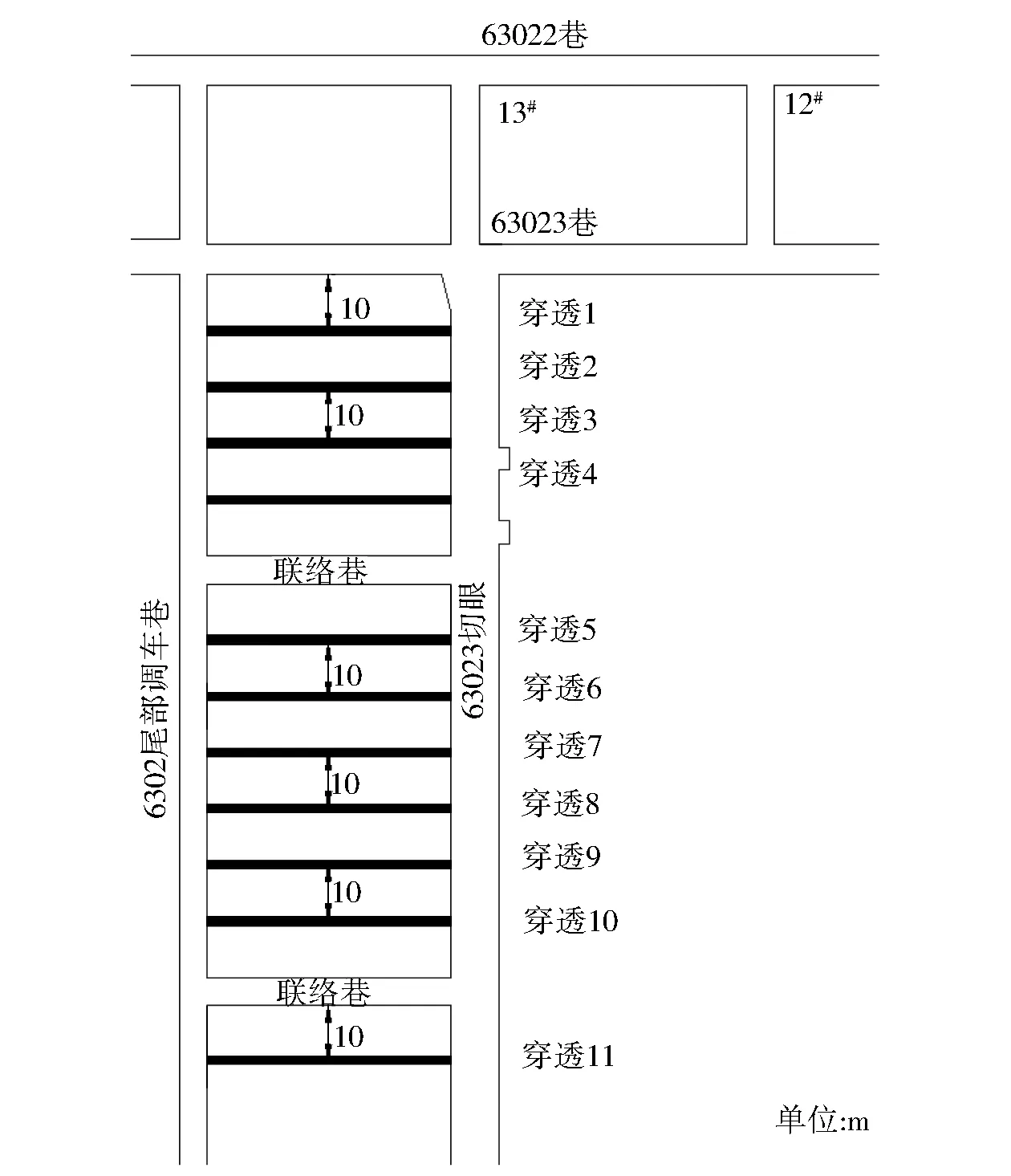

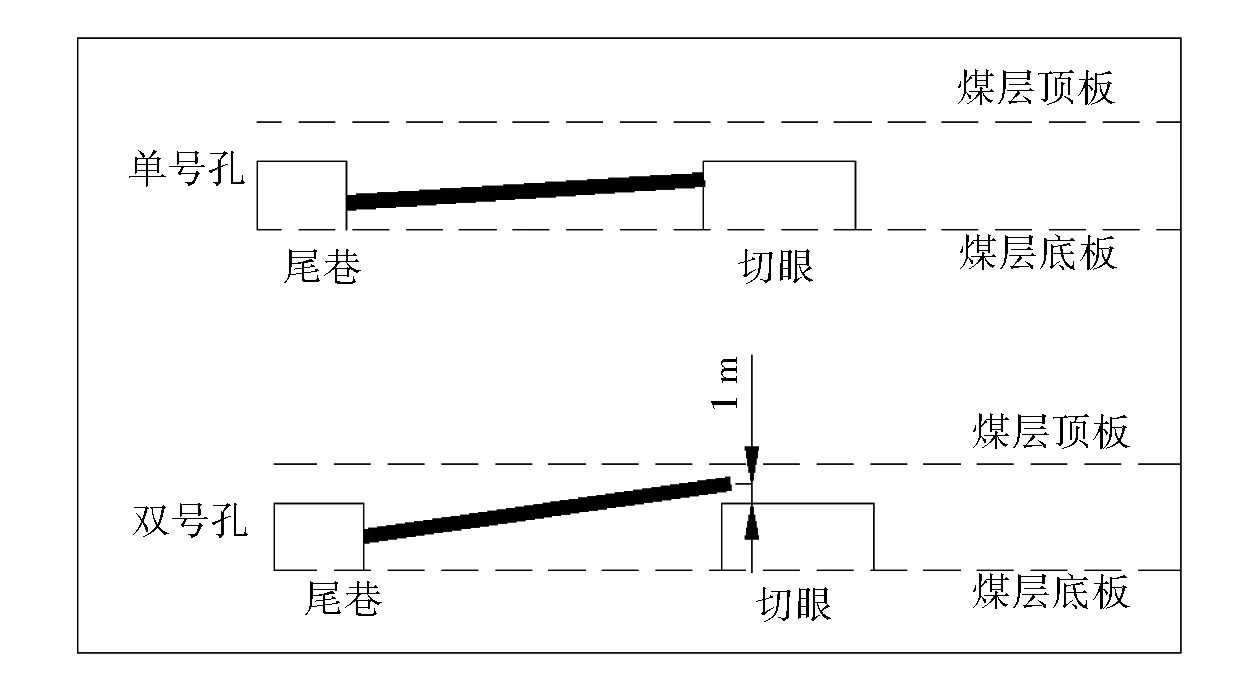

4.4 調車巷MK鉆機穿透鉆孔

利用調車巷向切眼施工穿透孔11個,鉆孔直徑193 mm,1#孔開孔位置在6302調車巷東幫,距63023巷(上隅角側)南幫10 m,每10 m施工一個穿透孔,要求鉆孔開孔位置距橫川位置10 m。如圖10所示,方位角90°,傾角3°~4°,開孔高度2 m,鉆孔深度約44 m,要求單號鉆孔在切眼頂板以下0.5~1 m范圍內穿出,雙號鉆孔在巷道頂板以上1 m范圍內,主要抽采切眼上隅角側支架尾梁后部未垮實空間內低含量瓦斯,避免空間內瓦斯積聚。

(a)MK穿透孔平面圖

(b)MK穿透孔剖面圖圖10 MK穿透孔布置圖Fig.10 Layout of MK penetrating holes

5 初采瓦斯防治

5.1 放頂效果

通過對6302面及近5個采面初采放頂數據統計(表2)發現,炮眼按6列布置,排間距定為1.5 m時炮眼數量最優,能夠有效促進老頂垮落。通過對比6302面數據和其他工作面數據發現,6302面在放頂后煤頂全部垮落,老頂初次來壓步距最短,且未出現老頂大面積垮落情況。

表2 綜采面放頂數據統計表Table 2 Statistical table of top coal caving of fully mechanized mining face

5.2 瓦斯抽采效果分析

6302面初采期間瓦斯量統計如表3所示。初采期間定向鉆機高位鉆孔在工作面推進到第10天,推進度到20 m左右時,高位鉆孔與目標層位裂隙導通,發揮抽采作用,并且抽采量逐日遞增。MK高位、中位鉆孔隨采面推進抽采量逐步升高,最高時MK高位孔能夠達到9.05 m3/min,MK中位孔能夠達到9.84 m3/min,到達最高值后逐漸下降,最終趨于穩定,說明頂板的垮落會影響或破壞高位、中位鉆孔抽采效果。穿透鉆孔和密閉墻抽采對抑制采空區瓦斯涌出發揮了重要作用,最高抽采量可達到44.71 m3/min。

整個初采期間平均瓦斯抽采量為34.68 m3/min,平均風排量18.79 m3/min,通過合理的調整并逐步提升抽采負壓能夠維持工作面風排瓦斯涌出量不大于20 m3/min,瓦斯體積分數不超過0.50%。

6 結論

1)根據初采放頂頂板垮落情況和初次來壓步距統計情況,可以看出,高突礦井大采高綜采工作面初采前通過最優爆破參數(炮眼排距1.5 m),按照預定角度布置炮眼(炮眼布置密度0.52 個/m2,炸藥布置密度1.41 kg/m2),進行欲裂爆破能夠有效促使工作面頂板在初采生產前就及時垮落,實現老頂初次來壓步距16.3 m,成為礦井歷次最短記錄,成功避免初采期間采空區懸頂一次垮落造成事故。

2)配合多種抽采措施實現初采期間最大瓦斯抽采量59.58 m3/min,平均34.68 m3/min,能夠明顯降低采空區瓦斯量,減少采空區瓦斯向工作面涌出,實現風排瓦斯涌出量不超過20 m3/min,確保工作面及回風區域瓦斯含量合理可控,大幅提升工作面初采期間的安全系數,能夠為高突礦井類似綜采工作面初采放頂及瓦斯治理提供參考。

表3 6302工作面瓦斯量統計表Table 3 Gas drainage of No.6302 working face