曲線段變高度連續鋼箱梁頂推施工控制策略研究

(中鐵十一局集團第四工程有限公司,湖北武漢 430074)

1 工程概況

某城市環線快速公路與京廣鐵路成79.4°夾角相交,交叉點位于線路圓曲線上,曲線半徑R=6 200 m,跨鐵路部分采用(35+50+50+35)m等截面變高度鋼箱梁橋,結構中心處梁高2.3 m;梁面路幅寬40 m,雙向橫坡2.5%,縱坡范圍為-1.40%~0.80%,按設計要求設置預拱度。橋梁下部結構為樁柱式橋墩,上跨鐵路鋼箱梁采用步履式頂推法進行施工。

2 鋼箱梁頂推施工

2.1 頂推節段劃分

根據鋼箱梁分段及合攏位置,將鋼箱梁分為4個節段進行頂推。

左幅西段57.42 m,質量為798.3 t,左幅東段79.50 m,質量為1 105.05 t;

右幅西段54.42 m,質量為756.4 t,右幅東段82.50 m,質量為1 146.75 t。左幅、右幅分段方案如圖1所示。

圖1 鋼箱梁分段方案圖(單位:mm)

2.2 頂推施工流程

鋼箱梁單元構件在胎架上匹配組裝焊接成箱梁節段后,左、右幅同時頂推,先將左幅西段由西向東頂推54 m,右幅西段由西向東頂推46 m;再將左幅東段由東向西頂推35 m,右幅東段由東向西頂推33 m,鋼箱梁4個節段均頂推至中部合攏處,完成頂推。

2.3 胎架及步履機設置

頂推胎架設置須遵循結構簡單、設計合理且施工簡便、使用效果好的原則,應為鋼箱梁施工提供平穩的拼裝平臺,實現鋼箱梁頂推時簡便、快速縱移[1]。

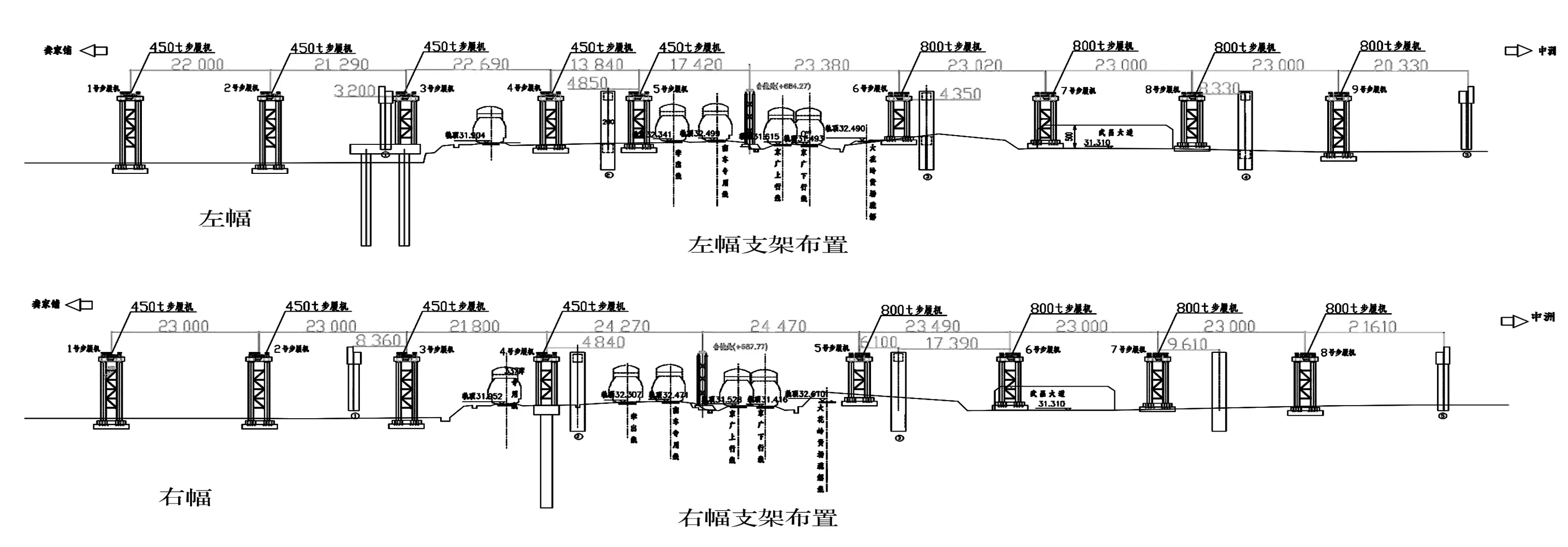

根據現場空間、地質、管線、構筑物情況及擬用步履機性能,本項目左幅布置9組步履機支架,1號和5號墩可以共用1組步履機,右幅布置8組步履機支架,兩幅需要17組32臺步履機,東側長節段頂推選用800 t步履機,西側小節段頂推選用450 t步履機[2]。

頂推胎架布置圖如圖2所示。

圖2 頂推胎架布置圖

在步履機前后布置擱墩,擱墩上部放置擱墩梁。擱墩梁與步履機上的分配梁腹板與鋼箱梁腹板對應,防止鋼箱梁因局部壓力過大產生形變。由于箱梁受拱度影響,鋼箱梁高度存在變化,導致頂推過程中梁底不在同一水平線上時,會產生過大偏心力。為了防止此種情形的發生,在擱墩及步履機豎向千斤頂上布置了半球形球冠,保持球冠上的分配梁始終與鋼箱梁底板緊密接觸,防止鋼箱梁底板與步履機產生脫離[3]。根據選用的步履機規格參數,配置1 000 mm×400 mm的分配梁,擱墩上配置500 mm×400 mm的擱墩梁。左右幅支架及步履機布置立面圖如圖3所示。

圖3 左右幅支架及步履機布置立面圖

2.4 頂推工況分析及檢算

根據頂推施工步驟,對左幅小節段在頂推過程中出現的工況進行分析。①鋼箱梁頂推即將到達3號步履機時,2號步履機支墩所受反力最大,此時鋼箱梁前端懸挑長為21.29 m;②鋼箱梁頂推恰好離開1號步履機時,2號步履機支墩所受反力最大,此時鋼箱梁后端懸挑長為22 m;③鋼箱梁頂推即將到達4號步履機時,3號步履機支墩所受反力最大,此時鋼箱梁前端懸挑長為22.69 m;④鋼箱梁頂推即將到達5號步履機時,3號步履機支墩所受反力最大,此時鋼箱梁前端懸挑長為13.84 m;⑤鋼箱梁頂推恰好離開2號步履機時,3號步履機支墩所受反力最大,此時鋼箱梁后端懸挑長為21.29 m;⑥鋼箱梁頂推即將到達中部合攏處時,5號步履機支墩所受反力最大,此時鋼箱梁懸挑長為17.42 m[4]。

對右幅小節段、左幅大節段、右幅大節段在頂推過程中出現的工況進行分析,分別出現五種、四種、四種情況。

采用Midas/Civil有限元軟件建立單梁模型,考慮在頂推時荷載包括鋼箱梁自重(含橫隔板)、橋面防撞欄(偏心均布荷載)及溫度荷載等因素的作用,從支座反力、應力、彎矩、剪力、遠端位移等特性進行整體穩定性檢算[5]。支座反力檢算結果如圖4~圖7所示。

圖4 左幅小節段支座反力

圖5 右幅小節段支座反力

圖6 左幅大節段支座反力

圖7 右幅大節段支座反力

東側大節段鋼箱梁頂推時,最大反力值為396 t,西側小節段鋼箱梁頂推時,最大反力值為372 t,東側步履機可承受的最大反力為800 t,西側步履機可承受的最大反力為450 t,因此,配置的步履機滿足使用要求[6]。

通過有限元軟件檢算,頂推過程中鋼箱梁所受最大應力值為76.8 MPa(鋼箱梁懸臂端最大撓度值為8.4 cm)。

查表可知,鋼箱梁Q345鋼材的許用應力為310 MPa,取1.5倍的安全系數,許用應力[σ]=206 MPa,大于鋼箱梁的最大彎曲應力,因此,鋼箱梁頂推過程中整體穩定,具有安全性、可靠性[7]。

2.5 曲線對頂推的影響分析

由于鋼箱梁處于R=6 200 m的水平曲線上,因此,梁體呈現曲線線形,步履機呈直線布置。為了確保在頂推過程中鋼箱梁底板加強位置始終處于步履機分配梁作用范圍內,頂推前應對鋼箱梁頂推過程產生的最大偏移量進行計算[3]。

由頂推支架圖紙可知,步履機與合攏支架距離最大的是左幅西段1號步履機與合攏處支架,距離為97.11 m,根據幾何關系計算橫向最大偏移量為0.19 m。

每臺步履機分配梁的寬度為0.40 m,足以保證鋼箱梁在頂推過程中底板加強位置不會超出步履機分配梁作用范圍,因此,可不考慮曲線因素對底板受力變化的影響[8]。

2.6 頂推施工監測控制

頂推施工監測控制主要目的是確保梁體的應力、線形與設計誤差控制在合理的范圍內,保證整體結構的施工質量和施工安全[9]。明確梁體頂推施工過程中的受力、變形情況,對保證工程質量和施工安全有重要意義[10]。

2.6.1 線形高程、軸線監控

采用精密儀器測量梁段在拼裝、頂推施工時的高程、軸線、沉降、位移等線形特征值并分析參數誤差,保證頂推過程中和到位后符合理論預期。

2.6.2 梁體內力監控

鋼箱梁拼裝完成后,采用振弦式應變計可簡單、準確地進行橋梁應力監測,保證梁體應變在安全受力范圍內。振弦式應變計的鋼弦自振頻率與張力的大小有關,鋼弦幾何尺寸確定后,振弦振動頻率的變化量,可表征受力的大小:

式中:f——鋼弦諧振頻率;m——鋼弦質量;Lw——鋼弦長度;F——鋼弦張力。

2.6.3 臨時支架動態監控

支架受力監測主要是監控頂推過程中支架受力前后的墩柱軸向受力變化情況,結合墩柱承載能力區間,判斷墩柱受力是否處于安全區間內,保證臨時支架的結構安全[11]。

2.6.4 溫度變化影響監控

橋梁表面和內部受環境溫度的影響形成瞬時不均勻溫度場,對橋梁的線型會產生重要影響,尤其在最大懸臂時,須對溫度場進行長期監測,以控制溫度對懸臂端標高影響。

2.6.5 幾何形態撓度監控

橋梁施工過程中,撓度計算與控制是兩個將要合攏的懸臂端達到設計期望標高線形的重要保證,影響橋梁整體質量與運營安全[12]。

3 頂推施工控制難點及策略

(1)鋼箱梁在頂推過程中,每個頂推支架所受反力差異較大,即使同一支架上的2臺步履機所受的反力也存在較大差異。因此,鋼箱梁底部必須進行局部加強措施,保證步履機頂升點與梁底局部加強部位重合,控制梁底局部應力集中的影響。

(2)鋼箱梁受預拱度變化的影響,每個支架的落梁高度變化較大,增加了頂推安全風險和縱斷面線形控制的難度。施工時應實時監控每臺步履機頂升壓力值與位移值,及時調整每臺步履機受到的頂升反力。

(3)鋼箱梁在頂推過程中發生橫向偏移超出許可位移時,必須及時進行糾偏。可在鋼箱梁前端和尾端中線位置設置控制點,在每次頂推行程完成后檢查鋼箱梁是否偏移。由于本項目的鋼箱梁在曲線上,其頂推運動軌跡應在同一圓弧上,此方法可較好控制頂推軌跡。

(4)鋼箱梁頂推應做到同步頂升、同步前進、同步下降、全速后退,實現鋼箱梁同步頂升脫離臨時墊梁,同步前進到行程上限,同步下降到臨時擱墩梁,全速后退到初始狀態。循環以上動作,實現鋼箱梁整體安全、高效頂推到預定位置[13]。

4 結語

在橋梁施工條件復雜、施工干擾因素多的環境下,可采用步履式頂推法進行施工。施工過程中加強各種頂推工況施工時的受力與變形分析,采取主動監測控制措施,可有效提高橋梁頂推施工的質量和整體安全。頂推施工控制策略在實踐中的成功應用,對類似橋梁頂推施工具有指導意義。