引水隧洞全斷面通用鋼模臺車設(shè)計及施工技術(shù)

陳學(xué)永

(中國葛洲壩集團建設(shè)工程有限公司,昆明 650217)

烏弄龍水電站引水隧洞混凝土采用引水隧洞彎段、平段全斷面通用鋼模臺車襯砌施工技術(shù)進行襯砌,在平洞段、彎洞段全斷面通用同一鋼模臺車,實現(xiàn)平洞段、轉(zhuǎn)彎洞段的連續(xù)施工,對引水隧洞混凝土快速襯砌施工具有重大意義。引水隧洞彎段、平段全斷面通用鋼模臺車為隧洞全圓襯砌,底、邊、頂一次性成型。在施工過程中,通過調(diào)節(jié)模板、鉸連接、模板支座的置換,實現(xiàn)同一臺車在平洞段及轉(zhuǎn)彎洞段的連續(xù)施工。臺車以針梁系統(tǒng)和固定式模板系統(tǒng)為固定結(jié)構(gòu),構(gòu)成整個臺車的主體結(jié)構(gòu)。通過在不同部位,組合不同的調(diào)節(jié)模板,實現(xiàn)不同的隧洞結(jié)構(gòu)型式混凝土施工;根據(jù)隧洞轉(zhuǎn)彎半徑調(diào)整可調(diào)式鉸連接、模板支座尺寸,實現(xiàn)整個臺車模板準(zhǔn)確就位,并且脫模時能保持同軸轉(zhuǎn)動模板。

1 全斷面通用鋼模臺車設(shè)計

全斷面通用鋼模臺車由5 部分組成,分別為針梁系統(tǒng)、模板系統(tǒng)、行走系統(tǒng)、牽引系統(tǒng)和支撐加固系統(tǒng)。

(1)針梁系統(tǒng)設(shè)計。針梁系統(tǒng)包括針梁結(jié)構(gòu)、支腿結(jié)構(gòu),采用螺栓連接,是整個臺車的主要承載結(jié)構(gòu)。臺車支腿結(jié)構(gòu)包括可調(diào)式頂撐、液壓千斤頂和滑套。可調(diào)式頂撐通過螺栓可以固定在不同的高度,用于調(diào)節(jié)整個臺車的高度。液壓千斤頂用于模板系統(tǒng)的脫模,上部與可調(diào)式頂撐連接,下部與滑套連接。通過調(diào)節(jié)滑套的伸縮長度來調(diào)節(jié)鋼模臺車的垂直位置。滑套下部與行走機構(gòu)連接,上部套在臺車支腿結(jié)構(gòu)內(nèi)。

(2)模板系統(tǒng)設(shè)計。模板系統(tǒng)包括固定式模板、調(diào)節(jié)模板、鉸連接、模板支座,模板由桁架結(jié)構(gòu)及模板組成,其結(jié)構(gòu)形式在引水隧洞平洞段、彎洞段內(nèi)均保持不變。其中,固定式模板在同一軸線方向采用鉸連接,相鄰塊模板采用螺栓連接。調(diào)節(jié)模板無桁架結(jié)構(gòu),通過螺栓與固定式模板連接成整體,在平洞段為標(biāo)準(zhǔn)圓柱體,調(diào)節(jié)模板在彎洞段根據(jù)轉(zhuǎn)彎半徑加工成異形體,調(diào)節(jié)模板在臺車從平洞段進入彎洞段時拆除,換成調(diào)節(jié)模板。鉸連接在平洞段、彎洞段內(nèi)均保持多鉸同軸轉(zhuǎn)動,鉸連接與模板采用螺栓連接。在臺車從平洞段進入彎洞段時拆除兩側(cè)鉸連接,換成另一鉸連接,通過鉸連接的銷軸位置變化,實現(xiàn)全套模板的多鉸同軸轉(zhuǎn)動。模板支座位于臺車針梁系統(tǒng)與模板系統(tǒng)之間,通過支座的形體變化,用于調(diào)節(jié)平段、彎洞段臺車針梁與模板間的角度及位置,支座采用螺栓連接,在臺車從平洞段進入彎洞段時拆除模板支座,換成另一模板支座。

(3)行走系統(tǒng)設(shè)計。行走系統(tǒng)包括軌道支撐、軌道及行走機構(gòu),臺車行走系統(tǒng)前端軌道鋪設(shè)在基巖面上,后端軌道鋪設(shè)在已澆筑完成的混凝土面上,兩端軌道的高差通過臺車支腿結(jié)構(gòu)內(nèi)可調(diào)式頂撐的位置和滑套長度進行調(diào)整。

(4)牽引系統(tǒng)設(shè)計。牽引系統(tǒng)包括滑輪組、牽引繩及卷揚機,由牽引繩通過滑輪導(dǎo)向,利用卷揚機牽引臺車針梁結(jié)構(gòu)實現(xiàn)臺車移動,在彎洞段臺車就位后,保持牽引系統(tǒng)始終處于受力狀態(tài),承擔(dān)部分臺車自重及混凝土重力。

(5)支撐加固系統(tǒng)設(shè)計。支撐加固系統(tǒng)由臺車兩端的上、下、左、右抗浮支撐桿及加固支撐桿組成,支撐加固系統(tǒng)固定在臺車針梁結(jié)構(gòu)兩端,前端支撐在基巖面上,后端支撐在已澆筑的混凝土面上。

2 全斷面通用鋼模臺車受力分析

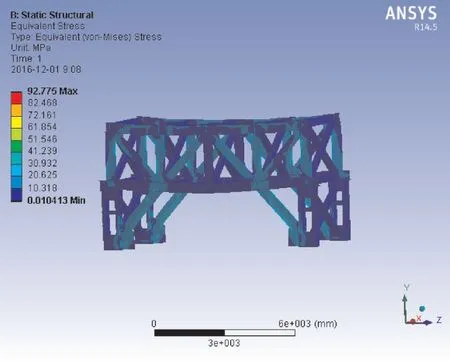

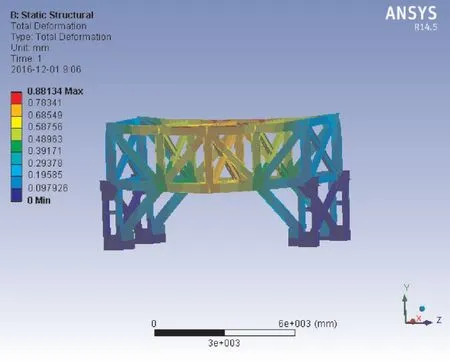

全斷面通用鋼模臺車?yán)肁nsys有限元分析軟件對門架結(jié)構(gòu)受力進行分析驗算,針梁固定共4 個點,模板自重取45 t,混凝土頂部120°,混凝土厚度1.1 m,臺車長度6 m,實際混凝土重量為63.36 m3×2.4 t/m3=152.064 t,合計重量:197.064 t;即197.064 t×1000 kg×9.8 N/kg=1 931 227.2N,臺車針梁頂部兩個面受力,每個點受力1 931 227.20 N/2=965 613.6 N,根據(jù)以上數(shù)據(jù)分析結(jié)果得最大應(yīng)力為92.775 MPa(見圖1),為材料Q235 屈服強度235 MPa 的39%,最大位移總變形量為0.88 134 mm(見圖2),符合設(shè)計要求。

圖1 臺車應(yīng)力屈曲圖

圖2 總變形位移圖

3 全面段通用鋼模臺車在隧洞內(nèi)安拆技術(shù)

在引水隧洞平洞段安裝全段面通用鋼模臺車主要利用25 t吊車及15 t卷揚機進行安裝。依靠洞內(nèi)事先設(shè)置的天錨輔以8 t 汽車吊及15 t 卷揚機進行配合安裝。

全段面通用鋼模臺車安裝順序:天錨安裝→安裝平臺→鋪設(shè)軌道→針梁安裝→模板安裝→液壓管道、電氣線路等安裝。

(1)安裝平臺。按照臺車尺寸,在指定安裝洞內(nèi)段,采用石渣回填出安裝平臺,平臺地面應(yīng)平整,滿足設(shè)計安裝的基準(zhǔn)要求,并在兩端碼放編織袋,以確保平臺整體穩(wěn)定。

(2)鋪設(shè)軌道。在石渣回填的安裝平臺上,直接鋪設(shè)軌道。軌道選用P43 kg/m 型鋼軌,高度為140 mmm,支撐在預(yù)制的支座上。

(3)針梁安裝。平板拖車將臺車構(gòu)件運至安裝平臺,采用8 t 汽車吊進行卸車及安裝,吊車停靠在安裝平臺上。安裝針梁時,針梁與立柱各連接梁和斜拉桿的連接必須牢固,各固定螺栓必須擰緊。

(4)模板安裝。鋼模臺車針梁安裝完成后,將臺車針梁往上、下游牽引,空出安裝平臺,開始模板安裝。首先安裝頂模、依次為側(cè)模、底模安裝。頂模安裝采用15 t 天錨,手拉葫蘆將模板從平板拖車上直接提升,提升至頂部后,將臺車針梁牽引就位,頂模下降、就位,最后在臺車針梁上固定。再將臺車針梁往上游牽引,空出安裝平臺,開始側(cè)模安裝,側(cè)模安裝同頂模,最后將側(cè)模通過鉸接固定在頂模上,同時安裝側(cè)模的支撐千斤頂。側(cè)模安裝完成后,人工用手拉葫蘆將底模拖至安裝部位,通過葫蘆調(diào)節(jié),最終安裝在側(cè)模上。

模板安裝分3 個標(biāo)準(zhǔn)節(jié)進行,每個標(biāo)準(zhǔn)節(jié)含頂模、側(cè)模及底模。標(biāo)準(zhǔn)節(jié)安裝完成后,進行調(diào)節(jié)模板的安裝,最后安裝搭接模板。

(5)全斷面通用鋼模臺車拆除。鋼模臺車運行結(jié)束后,退回到安裝平臺上進行拆除,拆除順序與安裝順序恰好相反。臺車拆除后,再進行安裝平臺段的混凝土澆筑施工。

4 全面段通用鋼模臺車牽引技術(shù)

4.1 下彎段及下平洞鋼模臺車牽引

下彎段鋼模臺車牽引錨固點設(shè)置在下彎段回填混凝土上,在回填混凝土施工時,將牽引錨固結(jié)構(gòu)預(yù)埋進去。卷揚機安裝在引水隧洞下平段底板上,采用型鋼支架作為支撐結(jié)構(gòu),卷揚機設(shè)置后拉鋼絲繩,防止傾覆。

4.2 上彎段及上平洞鋼模臺車牽引

上彎段鋼模臺車牽引錨固點設(shè)置在上平洞,為型鋼支撐架,負(fù)責(zé)上彎段混凝土施工。上平洞由卷揚機直接牽引臺車,卷揚機安裝在引水隧洞進口段底板混凝土上。

4.3 滑車及卷揚機選型和布置

4 臺8 輪160 t 滑車(用于上彎段)及4 臺6 輪120 t滑車(用于下彎段),同時根據(jù)滑車配置相應(yīng)的鋼絲繩,15 t卷揚機(4臺,上下彎段各2臺)。8個導(dǎo)向滑輪根據(jù)鋼絲繩型號確定。滑車的連接方式采用鋼絲繩將滑車與錨固結(jié)構(gòu)纏繞連接。

鋼絲繩驗算如下:

4.3.1 牽引鋼絲繩的選擇

牽引鋼絲繩擬選擇公稱抗拉強度為1670 MPa、直徑32 mm的纖維芯鋼絲繩,該鋼絲繩規(guī)范最小破斷拉力為692.7 kN。考慮運行安全,斜拉鋼絲繩安全系數(shù)K=6倍。

按照上述要求計算用于牽引的鋼絲繩的允許最大拉力T:T=692.7 kN/6=115.5 kN

4.3.2 鋼絲繩實際受力分析

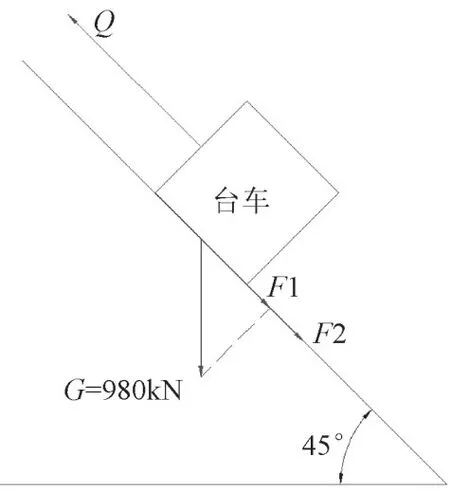

襯砌臺車按100 t=980 kN(大于臺車+滑輪+鋼絲繩的重量),以臺車行駛第5 段(傾角最大約45°)計算;受力簡圖見圖3。

圖3 受力簡圖

其中F1為重力分力,F(xiàn)2為滑動摩擦力(動摩擦系數(shù)為0.25)。所需提升力Q=F1+F2=(G×sin45°)×(1+0.25)=866 kN。臺車牽引系統(tǒng)為8 滑輪輪車,根據(jù)滑輪組省力的特性鋼絲繩的實際受力P=Q/8=866 kN/8=108.3 kN<T=115.5 kN。實際受力P小于允許使用拉力T,滿足使用要求。

5 引水隧洞全斷面鋼模臺車混凝土襯砌施工技術(shù)

5.1 引水隧洞平洞段轉(zhuǎn)彎洞段連續(xù)施工技術(shù)

引水隧洞彎段、平段采用全斷面通用鋼模臺車進行混凝土襯砌施工,模板系統(tǒng)包括固定式模板、調(diào)節(jié)模板、鉸連接、模板支座。固定式模板始終保持不變,通過調(diào)節(jié)模板、鉸連接、模板支座的置換,可實現(xiàn)同一臺車在平洞段、轉(zhuǎn)彎洞段的連續(xù)施工。即在平洞段或彎洞段,臺車采用標(biāo)準(zhǔn)斷面的模板、鉸連接、模板支座,在整段洞內(nèi),臺車保持結(jié)構(gòu)型式不變,逐倉澆筑混凝土。在臺車由平洞段轉(zhuǎn)入彎洞段時,在轉(zhuǎn)入彎洞段的首倉混凝土備倉中,保持臺車固定模板的結(jié)構(gòu)型式不變,拆除平洞段的調(diào)節(jié)模板、鉸連接、模板支座,換成彎洞段的調(diào)節(jié)模板、鉸連接、模板支座,將臺車組裝成彎洞段施工模式。臺車保持彎洞段結(jié)構(gòu)型式不變,逐倉施工彎洞段混凝土。

5.2 全斷面通用鋼模臺車混凝土澆筑施工技術(shù)

(1)底模混凝土澆筑。混凝土經(jīng)底模工作窗下料進行澆筑。澆筑時為使混凝土表面光滑、減少氣泡缺陷,在澆筑過程底模120°范圍內(nèi)澆筑下料從一側(cè)進行,避免兩側(cè)同時下料造成排氣向中間集中形成上浮力及混凝土缺陷,并在分縫堵頭側(cè)適當(dāng)位置留排氣工作口,以利混凝土排氣,同時還可借助插入式振搗器振搗。

(2)邊模混凝土澆筑。混凝土經(jīng)邊模工作窗下料進行澆筑。為保證臺車受力均勻,左、右模板混凝土應(yīng)間隔澆筑,其混凝土表面高差應(yīng)不大于0.5 m,且每澆筑一層混凝土,即用插入式振搗器振搗。

(3)頂模混凝土澆筑。混凝土由頂模注漿口下料進行澆筑。頂模澆筑時應(yīng)注意觀察混凝土注入情況,發(fā)現(xiàn)混凝土澆筑滿時,立即停止泵送混凝土,以免頂部模板局部壓力過大,造成模板變形。

6 結(jié)語

云南烏弄龍水電站引水隧洞混凝土工程應(yīng)用本項施工技術(shù),實現(xiàn)了引水隧洞在平洞段、彎洞段全斷面通用同一鋼模臺車的連續(xù)施工,有利于提高施工速度,降低施工成本,提高了施工效率,混凝土澆筑質(zhì)量得到了保證,且安全性有保障,經(jīng)濟實用,具有良好的社會效益。