配水器外密封裝置研制與應用

張 鑫,李 達,顧明峰,李 然

(1.江蘇油田礦業開發有限公司,江蘇 揚州 225009;2.鹽城市金巨石油機械制造有限公司,江蘇 鹽城 224052 ; 3.鹽城工學院 汽車工程學院,江蘇 鹽城 224002)

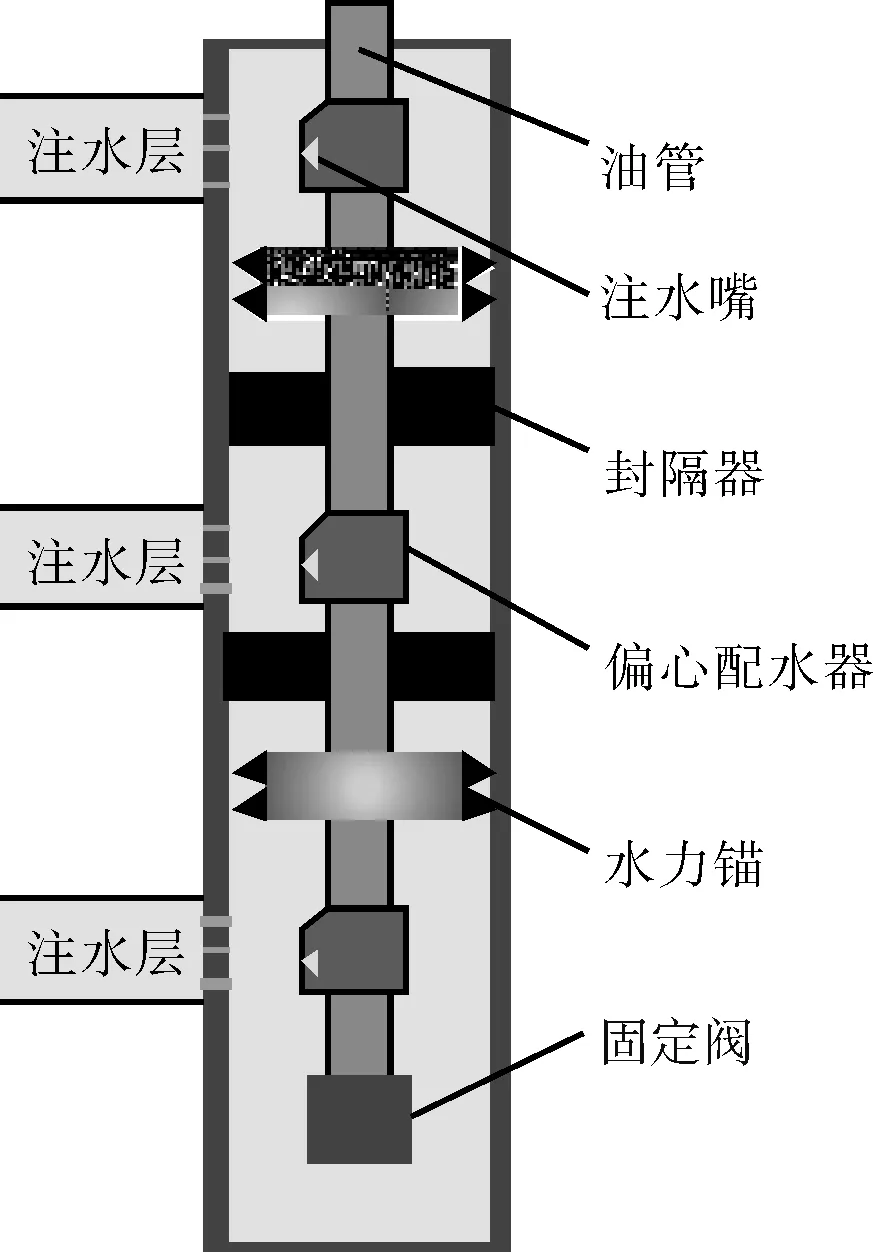

分層注水技術是目前國內油氣田開采工程中的重要技術[1]。該技術主要通過封隔器將不同滲透率的地層進行分隔,并根據各地層的不同壓力需求,采用配水器調配注水量,實現對各地層能量補充[2],如圖1所示。配水器對地層壓力的調節起著至關重要的作用,須定期從井下起出進行檢修[3-4]。目前,油氣田中應用較多的是偏心式配水器[5],其上、下兩端通過接箍和油管相連接,起出方式和油管起出相同。為防止放噴作業造成底層能量下降,此類井絕大多數采用帶壓作業[6]。然而,在帶壓起出作業過程中,因壓力作用,使配水器注水嘴處泄漏嚴重[7],無法滿足作業現場環保指標要求,且壓力過大時,易對工作臺上拆卸工人造成人身傷害。因此,帶壓起出配水器時需對其水嘴處進行密封,傳統的配水器密封方法主要通過投注堵塞器封堵,實現對配水器的內密封。然而,堵塞器結構復雜,投注難度較大,且由于管柱內壁水垢及井下裝置的銹蝕等環境因素的制約,導致該密封方法效果不佳、安全性能不足等問題[8]。

筆者通過對現有配水器密封技術的優勢和局限性進行深入剖析,并結合帶壓作業現場實際應用的需求,研制了一套高性能的配水器外部密封裝置,且通過現場試驗,驗證了所設計的外密封裝置的有效性。

圖1 分層注水原理

1 配水器外密封裝置結構原理

1.1 結構

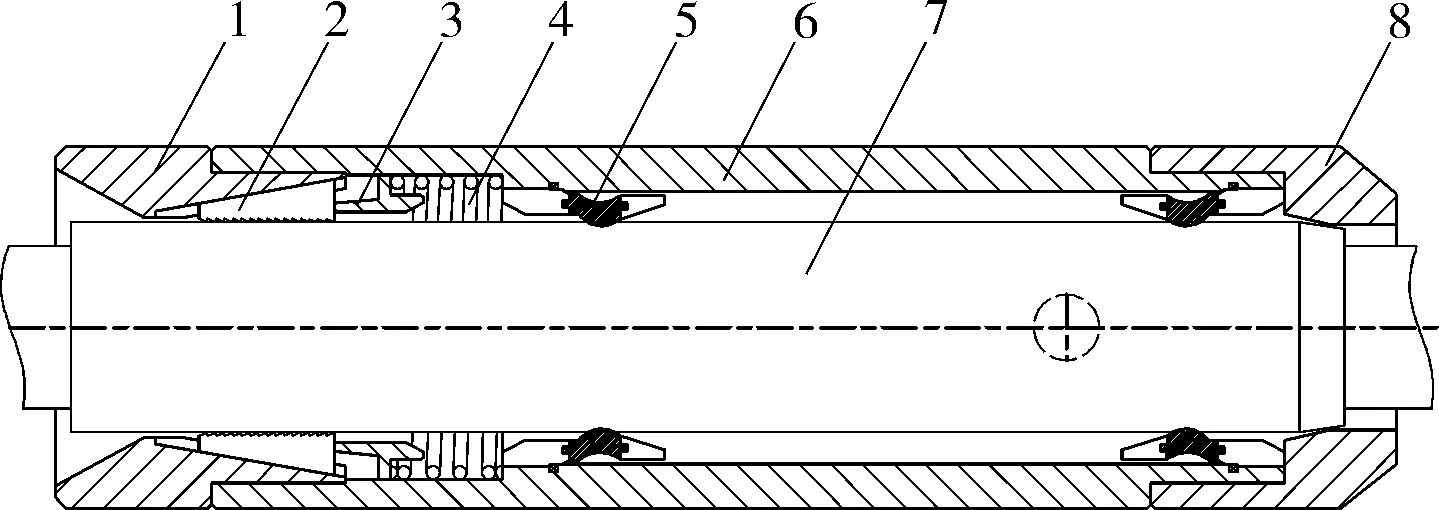

配水器外密封裝置主要由上殼體、密封殼體、自封膠芯、防竄卡瓦、限位擋圈、復位彈簧、下殼體等組成,如圖2所示。其中,密封殼體兩端分別同上、下殼體通過螺紋連接,且密封殼體兩端內腔分別設有自封膠芯。下殼體內腔設有6個呈環形分布燕尾槽導軌,并在導軌上安裝6片規格相同的防竄卡瓦,下殼體螺紋連接端頂部裝有限位擋圈,在限位擋圈與密封殼體之間裝有復位彈簧。由于偏心配水器上注水嘴位置不一,為提高外密封工具的通用性,將注水嘴位置統一劃分成配水器上半段和下半段2個區域,并根據這兩個區域分別設計了2種規格的外密封裝置,2種裝置結構的主要區別在于防竄卡瓦與自封膠芯的相對安裝位置的不同,其余部分的結構基本保持不變。

1—下殼體;2—防竄卡瓦;3—限位擋圈;4—復位彈簧;

1.2 工作原理

配水器外密封裝置上殼體的內徑大于油管接箍的外徑,小于配水器本體直徑。整個裝置外徑小于帶壓作業井口裝置防噴腔的直徑。在預知配水器將要到達的前期,將該裝置下入帶壓作業的防噴腔內,坐在井口大四通底部。配水器外密封裝置不影響油管的正常起出作業。待起到偏心配水器時,其從底部進入外密封裝置的內腔,帶動下殼體上的楔形式防竄卡瓦沿著燕尾槽軌道向上滑動。由于6片楔形卡瓦下端形成的環形空間比上端環形空間大,其向上滑動過程中對配水器的阻力相對較小,因而配水器能夠順利進入外密封裝置內腔。配水器完全進入外密封裝置時,外密封裝置上殼體臺階能夠將其擋住,使其無法繼續上行。此外,卡瓦上滑時還推動限位擋圈擠壓復位彈簧,當擠壓到一定程度時,復位彈簧給卡瓦向下的作用力使其向下滑動,此時卡瓦對配水器摩擦力增大,能夠將配水器緊緊夾住,避免其因管內壓力作用造成向上竄動,進而達到對配水器限位的目的。隨著管柱的上提,配水器和配水器外密封裝置一起離開帶壓作業防噴腔,到達井口上部。由于配水器水嘴處于上、下自封膠芯之間,形成環形密封空間,進而實現對配水器的外密封作業。

1.3 技術參數

以油管接箍外徑?89 mm,配水器外徑?114 mm,帶壓作業井口裝置防噴腔直徑?186 mm為例。

外形尺寸

?170 mm×600 mm

最大通過工具直徑尺寸

?94 mm

外密封裝置額定承壓

21 MPa

外密封裝置整體質量

<45 kg

自封膠芯材料

丁晴橡膠

2 防竄卡瓦組件結構與力學性能分析

防竄卡瓦是配水器外密封裝置的關鍵部件,其作業性能直接決定外密封裝置的安全。綜合考慮作業空間及制造成本等問題,設計了單向自鎖式卡瓦實現對配水器的夾持動作。為確保設備的實用性能和安全性能,需進一步對防竄卡瓦組件進行力學性能分析[9-10]。

2.1 防竄卡瓦組件結構

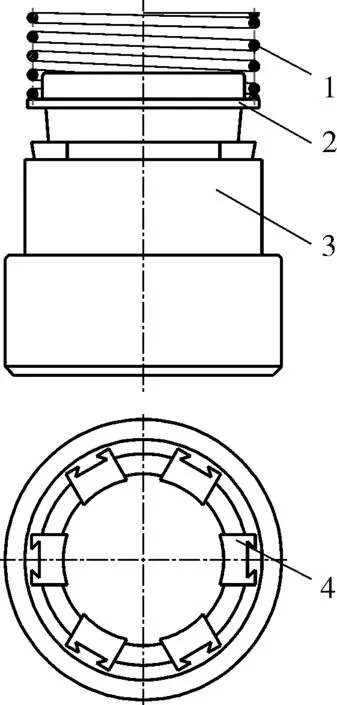

防竄卡瓦組件由6片規格相同的防竄卡瓦、下殼體、限位擋圈、復位彈簧等組成,如圖3所示。

1—復位彈簧;2—限位擋圈;3—下殼體;4—防竄卡瓦。

從圖3可以看出,6片防竄卡瓦均勻分布在外密封裝置下殼體的燕尾槽軌道內,相鄰兩片卡瓦之間的夾角呈60°,且每片卡瓦與配水器的接觸包角為36°。

2.2 防竄卡瓦受力分析

分析防竄卡瓦力學性能之前,需綜合考慮整套外密封裝置的受力情況。其中,在額定壓力作用下,外密封裝置整體受到最大沖擊力為:

(1)

式中:Fmax為外密封裝置受到的最大沖擊力;pe為外密封裝置額定承載壓力;A為環形空間受力面積;R1為外密封裝置的內徑;R2為配水器的外徑。

防竄卡瓦若要滿足對配水器的夾持需求,其卡瓦牙與配水器外壁間的摩擦力大小應滿足:

Ff≥Fmax-G

(2)

式中:Ff為卡瓦牙與配水器外壁間的摩擦力;G為外密封裝置整體重力。

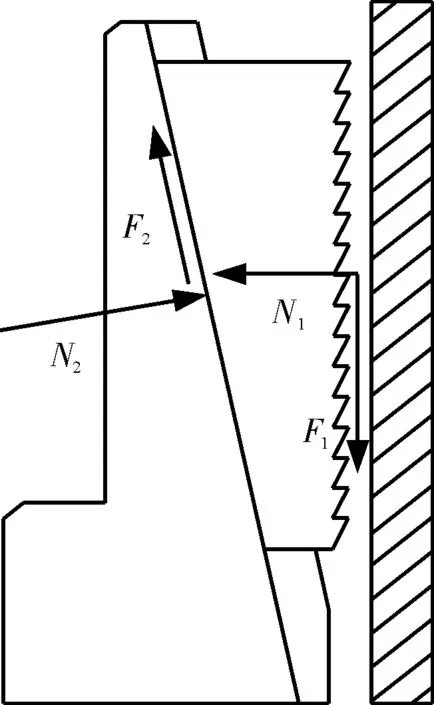

由于6片卡瓦規格尺寸均相同,且在外密封裝置環形空間內以等角度均勻分布,因此其受力大小基本一致,故選取單片卡瓦為研究對象進行受力分析,如圖4所示。

圖4 單片卡瓦受力示意

配水器外密封裝置相對配水器向上竄動時,單片卡瓦所受的軸向載荷為:

(3)

式中:n為防竄卡瓦組中的卡瓦片數。

根據受力平衡可知:

(4)

式中:N1為配水器對單片卡瓦的徑向載荷;F2為卡瓦與燕尾槽軌道之間摩擦力;α為卡瓦楔角角度;N2為外密封裝置下殼體對單片卡瓦的作用力。

根據摩擦定律可得:

(5)

式中:f1為配水器與卡瓦間的摩擦因數;f2為卡瓦與燕尾槽軌道之間的摩擦因數;b為卡瓦與燕尾槽軌道接觸寬度;g為重力加速度;β為卡瓦與燕尾槽軌道之間的摩擦角度。

聯立式(3)~(5)可解得N1和N2分別為:

(6)

通過上述計算分析可知,防竄卡瓦力學性能主要受卡瓦楔角α、摩擦角β及斜面寬度b等參數取值的影響。綜合考慮帶壓作業實際工況,選取防竄卡瓦楔角為α=10°,防竄卡瓦與燕尾槽軌道間的摩擦角β=10°,防竄卡瓦楔形斜面寬度b=0.03 m。因此,可計算出卡瓦與配水器間的臨屆摩擦因數f1為0.1。根據工程經驗和加工條件,本裝置選取接觸表面摩擦因數為0.3的溝槽式的卡瓦,以滿足配水器的卡緊和密封作業要求。

3 現場應用

經前期現場測試,配水器外密封裝置各項指標符合標準要求,現已經在鹽城市金巨石油機械制造有限公司批量生產,并在現場應用。實物如圖5所示。

圖5 偏心式配水器外密封裝置實物

4 結論

1) 研制的配水器外密封裝置,能夠與帶壓作業機協同作業,且不影響油管的正常起出工作。所設計的2種結構形式相近的外密封裝置,有效解決了偏心配水器的出水嘴位置及尺寸不一的限制。

2) 裝置中自封膠芯及單向自鎖式滑動卡瓦充分利用了井內壓力,實現對配水器的密封,大幅降低了設備的復雜程度及生產成本。解決了帶壓作業過程中配水器的密封問題。