寧東礦區粉煤變徑脈動氣流干法提質聯合工藝研究

韋魯濱,張 振,朱長勇,楊永峰,連永強,,陳 龍,周頎峰

(1.中國礦業大學(北京) 化學與環境工程學院,北京 100083;2.國家能源集團寧夏煤業有限責任公司,寧夏 銀川 750011 )

寧東礦區的煤種以不粘煤為主,探明地質儲量270億t,是國家億噸級煤炭生產基地及重點煤化工基地。選煤可從源頭治理煤炭引起的污染,是潔凈煤技術中最為經濟有效的方法。但現行的煤炭分選普遍采用濕法,需要消耗大量的水,寧東礦區下屬洗煤廠年耗水量超過50萬m3。寧東礦區煤種變質程度低,表面孔隙多,吸水性強,洗選后的產品灰分雖有所降低,但產品水分增加較多,發熱量甚至不升反降;此外,寧東礦區原煤易碎,煤和矸石極易泥化,濕法分選會產生大量次生煤泥,煤泥水處理系統的負荷大、能耗高,造成基建投資大、運營成本高、產品水分高、煤泥銷售難等問題。

鑒于寧東礦區原煤特點,目前洗選中心下屬洗煤廠的分選下限控制在8mm或6mm,小于該粒級的粉煤一般不經分選直接作為動力煤銷售。由于綜采技術等的采用,原煤細粒含量增多,-6mm粉煤占原煤量超30%,如果對這部分粉煤進行分選,精煤產品作為煤化工用煤,將顯著提高企業的經濟效益和環境效益。

根據寧東礦區原煤的特點,細粒級粉煤宜采用干法分選。干法選煤是濕法選煤的有效補充,具有工藝簡單,投資和運行成本低等優點[1,2]。目前工業應用的干法選煤技術主要有空氣重介質流化床、復合式干選機和X射線智能干選機。X射線智能干選機分選下限+13mm,多用于40~200mm塊煤排矸[3-6];空氣重介質流化床中煤粉含量會影響流化效果[7-9]且加重質與粉煤分離回收困難,分選下限大于6mm[10];復合式干選機入料中細粒物料作為自生介質用以改善粗粒分選效率[11,12],粉煤自身缺乏足夠的按密度分離效應;上述方法均難以實現-6mm粉煤的有效干法分選。脈動氣流是一種新的干法分選方式,能夠促進物料按密度分離[13-16],變徑脈動氣流分選技術采用變徑結構和脈動氣流方式強化顆粒在脈動流場中按密度分離[17-20],具有操作氣速范圍寬,分選時間短等特點,適用于-6mm粉煤干法分選。本文在實驗室前期研究基礎上開展中試研究,針對寧東礦區粉煤煤質特點,設計了分選與分級聯合工藝流程,分步脫除其中高灰顆粒,實現粉煤脫灰提質,為變徑脈動氣流干法分選工業應用和推廣奠定基礎。

1 變徑脈動氣流粉煤干法分選技術

1.1 變徑脈動氣流分選原理

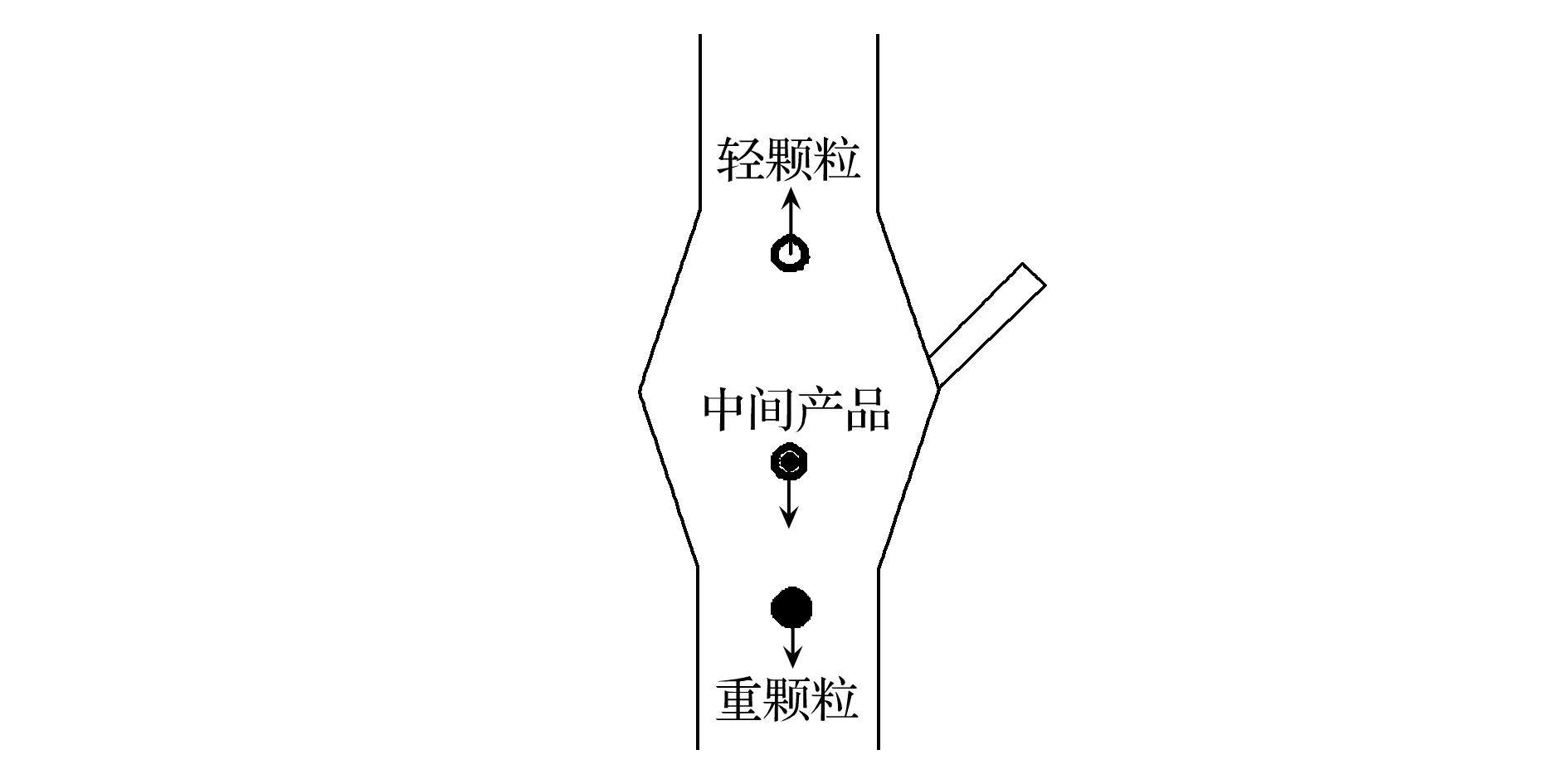

粉煤的分選難度在于粒度細、煤與矸石的密度差小。傳統氣流分選在恒定氣流場中進行,只是單一依賴顆粒的沉降速度差異分離,導致分選效率低、適應性差。中國礦業大學(北京)提出了變徑脈動氣流粉煤分選方法,粉煤不僅依賴沉降速度差異分離,而是更多地依賴顆粒密度差異而形成的加速度效應進行分離;分選機變徑段結構如圖1所示。脈動氣流與錐形結構相結合,流場同時具有遷移加速度和當地加速度;氣速沿擴展段床高漸小分布,同時強化了加速度和沉降末速的密度分離效應;氣速沿縮小段床高漸大分布,可保證輕產物的快速排出;低密度顆粒與高密度顆粒相比,在變徑段脈動氣流場內始終獲得更大的向上加速效應,變徑結構和脈動氣流的協同變速效應保障了粉煤的高效分選。

圖1 分選機變徑段結構

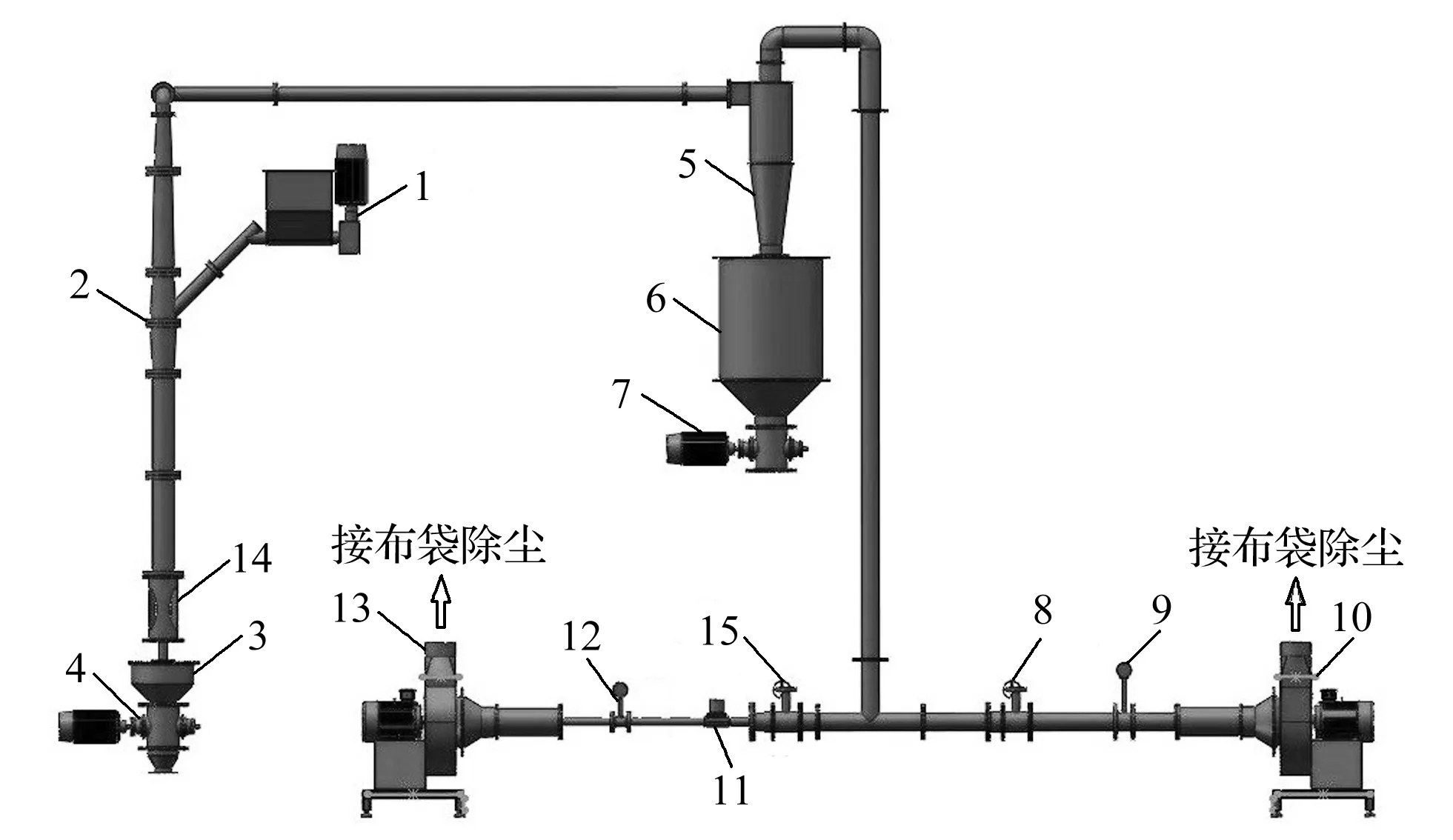

1—螺旋給料器;2—變徑分選機;3—矸石緩沖倉;4—矸石卸料器;5—旋風分離器;6—精煤緩沖倉;7—精煤卸料器;8—恒定風閥門;9—恒定風流量計;10—恒定風引風機;11—旋轉蝶閥;12—脈動風流量計;13—脈動風引風機;14—氣體分布器;15—脈動風閥門圖2 中試連續分選系統示意圖

1.2 中試系統結構

中試連續分選系統如圖2所示,由供風、給料、分選、排料和除塵五個子系統構成。試驗過程中,-6mm粉煤通過螺旋給料器進入分選機,空氣在脈動引風機和恒定引風機的作用下經氣體分布器進入分選系統,脈動風由旋轉蝶閥產生,蝶閥旋轉速度由變頻器控制;不同密度顆粒在變徑結構和脈動氣流的共同作用下實現分離,重產物向下運動經由矸石星型卸料器排出,輕產物隨氣流運動至旋風除塵器,通過底部精煤星型卸料器排出;含塵氣體采用布袋除塵器過濾凈化。分選過程在負壓下進行,降低了環境中粉塵濃度。

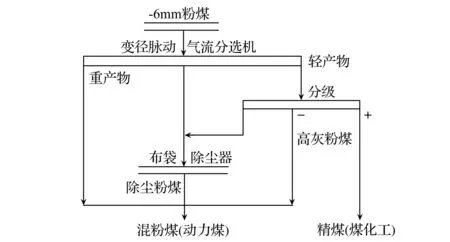

1.3 工藝流程

變徑脈動氣流技術可用于6~1mm粒級粉煤脫灰提質,但現有篩分技術很難以1mm粒度進行分級,因此入料一般為6~0mm。分選時,-1mm粒級大部分會隨氣流進入輕產物中,當-1mm粒級為低灰組分時,分選效果不受影響,其分選工藝流程如圖3所示。

圖3 分選工藝流程圖

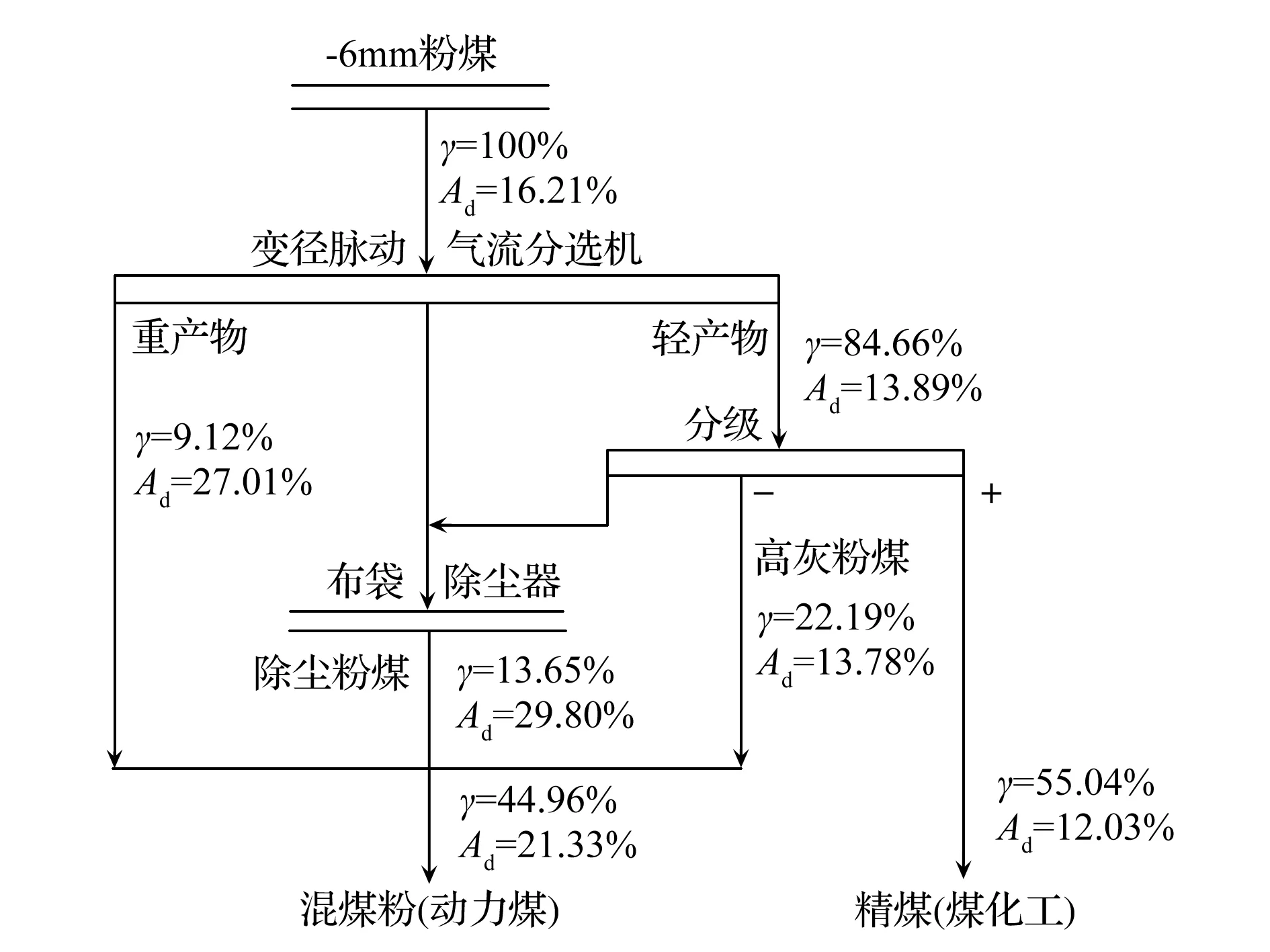

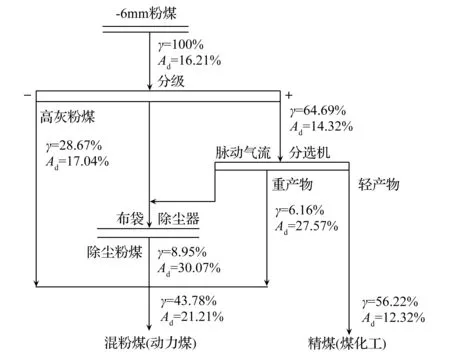

若-1mm粒級灰分較高則會污染精煤,影響脫灰效果,尤其對于矸石易泥化煤質。對于-1mm粒級含量高且灰分高的粉煤,設計了氣流“分選+分級”聯合工藝,分步降低粉煤灰分。聯合工藝流程如圖4所示,粉煤經變徑脈動氣流分選,脫除6~1mm粒級中高密度顆粒;分選所得輕產物采用恒定氣流分級,分離出-1mm粒級中高灰粉煤,布袋除塵器收集的除塵粉煤灰分較高,不進入精煤產品。聯合工藝最終所得精煤可用于煤化工;分選所得重產物、分級所得高灰粉煤以及除塵系統收集的除塵粉煤仍可作為動力煤使用,稱為混粉煤。

圖4 “分選+分級”聯合工藝流程

以上2種粉煤干法工藝可與現有工藝靈活對接,對于濕法分選下限是6mm的洗煤廠,其粉煤可以直接入選,對于濕法分選下限是13mm的洗煤廠僅需要加弛張篩分級即可。

2 結果及討論

2.1 煤質分析

中試所用原料為寧東礦區羊場灣分廠6mm弛張篩下粉煤,其工業分析指標見表1。變徑脈動氣流分選入料全水分適用范圍寬,變徑結構和脈動氣流能夠促進物料在分選機內分散,當粉煤全水分低于20%時分選機內物料無團聚結塊現象,精煤灰分降低幅度不受影響。該粉煤全水分為18.81%,滿足分選要求。

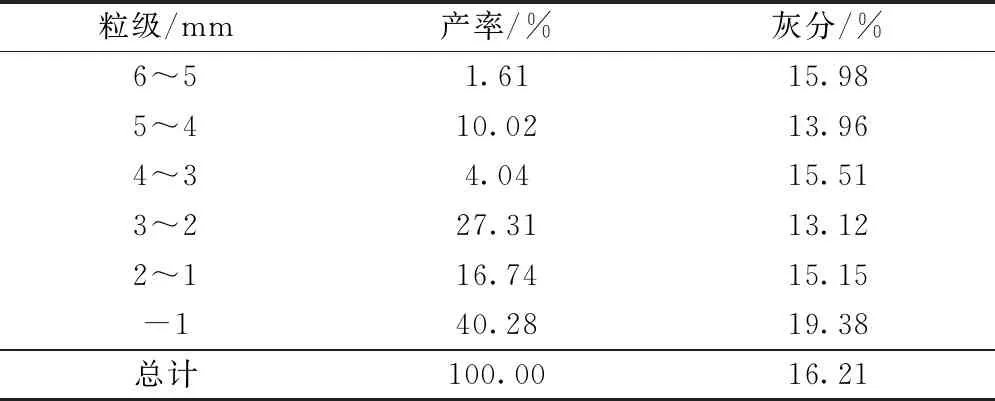

表1 粉煤工業分析

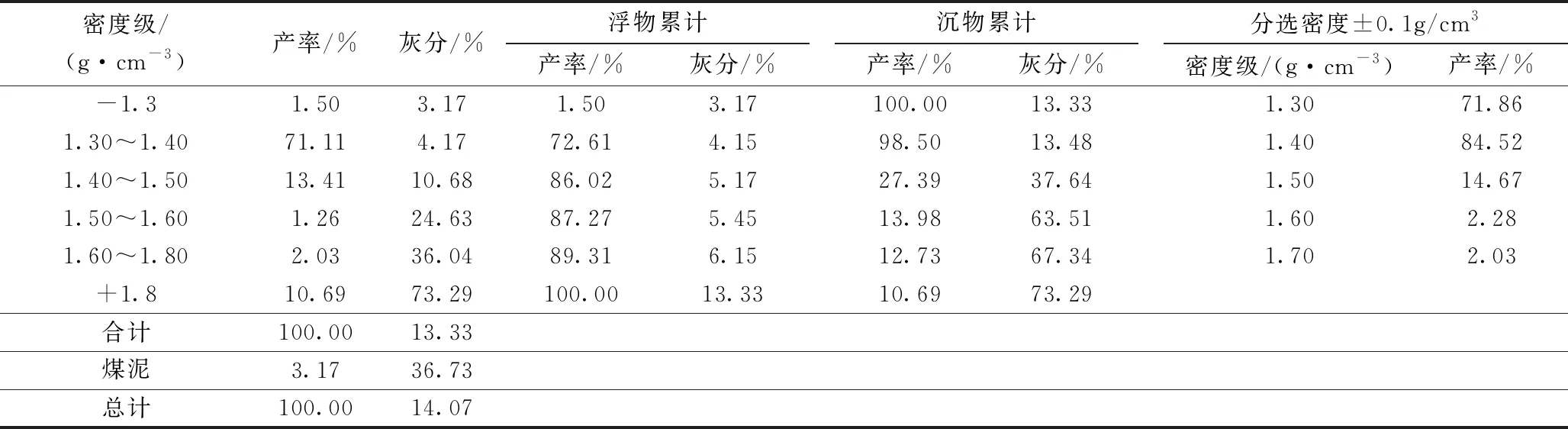

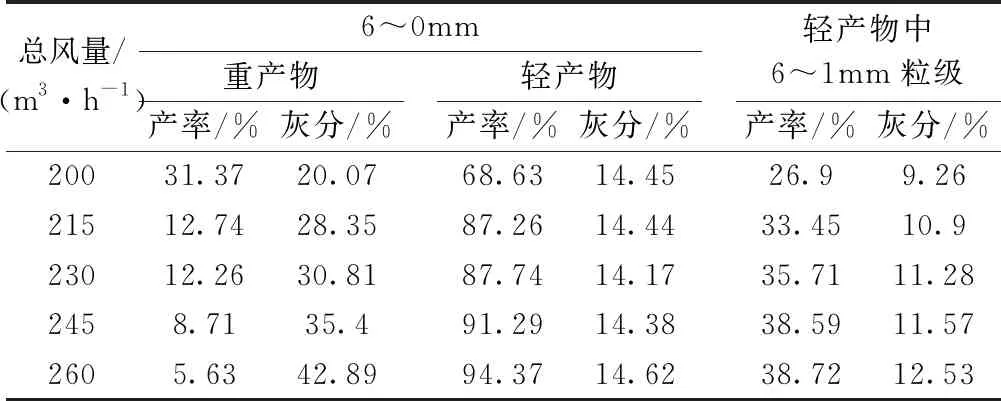

通過篩分和浮沉試驗分析煤質特征。6~1mm粉煤浮沉試驗結果見表2,其中1.30~1.40g/cm3密度級產率最高為71.11%,中間密度級含量少,矸石主要集中在+1.8g/cm3密度級,產率為10.69%。分別對6~0mm和1~0mm兩個粒級進行篩分試驗,結果見表3,6~1mm粉煤中各粒級灰分相差不大,總灰分為14.07%;-1mm粒級灰分最高為19.38%,含量也最高為40.28%。小篩分結果見表4,-1mm粉煤灰分隨粒度的降低而升高,其中-0.25mm粒級灰分和產率均最高,分選過程中這些高灰細粒隨氣流進入輕產物污染精煤,因此對于氣流分選來說該粉煤屬于難選煤。

2.2 脈動氣流分選結果

影響脈動氣流分選效果的操作參數主要有總風量、給料速度、脈動風量、脈動風頻率。其中總風量決定分選密度,給料量、脈動風量、脈動風頻率影響分選精度。在給料速度130kg/h、脈動風量15m3/h、脈動風頻率0.5Hz時,開展單元試驗,探究中試連續分選系統不同總風量下的分選效果,總風量選擇范圍為200~260m3/h,每組單元試驗所得重產物由星型卸料器底部收集分析;輕產物由旋風除塵器下方星型卸料器和布袋除塵器共同收集,其中旋風除塵器下方星型卸料器產物可在每組單元試驗結束后單獨采樣分析,布袋除塵器內細灰的產率和灰分通過差減計算得到。試驗結果見表5,隨著風量的增加,重產物產率降低,灰分升高;輕產物產率增加,灰分先降低后升高。當風量較低時,粉煤未得到充分分選,一部分精煤損失在重產物中,風量為200m3/h時,輕產物中6~1mm粒級精煤含量只有26.9%;隨著風量增加,精煤損失降低,因此輕產物灰分降低;當風量繼續增加,重產物產率下降,一部分高密度顆粒進入輕產物中,使得輕產物灰分升高,當風量為260m3/h,重產物產率僅為5.63%。

表2 6~1mm粉煤浮沉試驗表

表3 6~0mm粉煤篩分試驗表

表4 1~0mm粉煤篩分試驗表

對輕產物進行1mm篩分,得到其中6~1mm粒級灰分,可見隨著總風量降低,該部分灰分逐漸降低,其中最低灰分為9.26%,脈動氣流對該粒級降灰效果明顯。但由于輕產物中含有大量的-1mm粒級高灰組分,分選效果受影響,導致所得輕產物灰分均高于14%,當-6mm粉煤灰分從16.21%降至14.17%,精煤產率為87.74%。

表5 不同總風量分選結果

2.3 脈動氣流分級結果

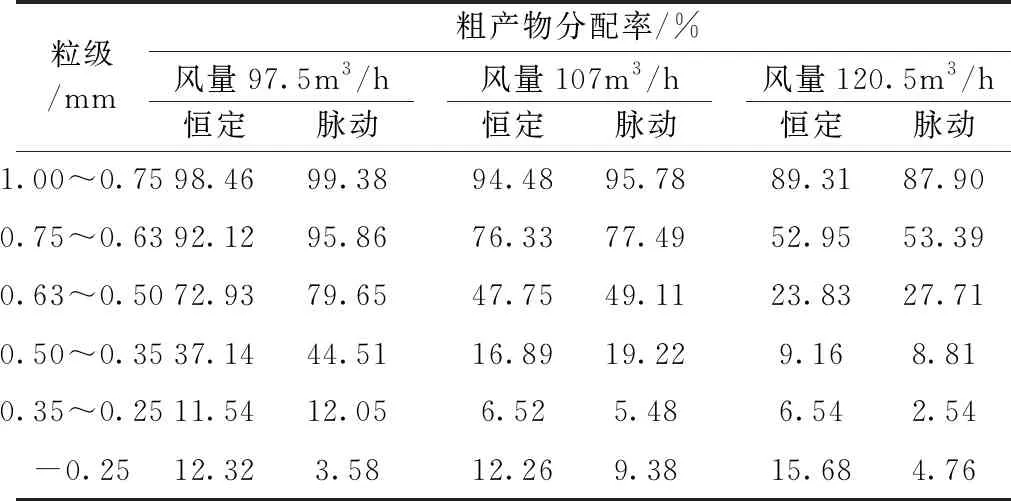

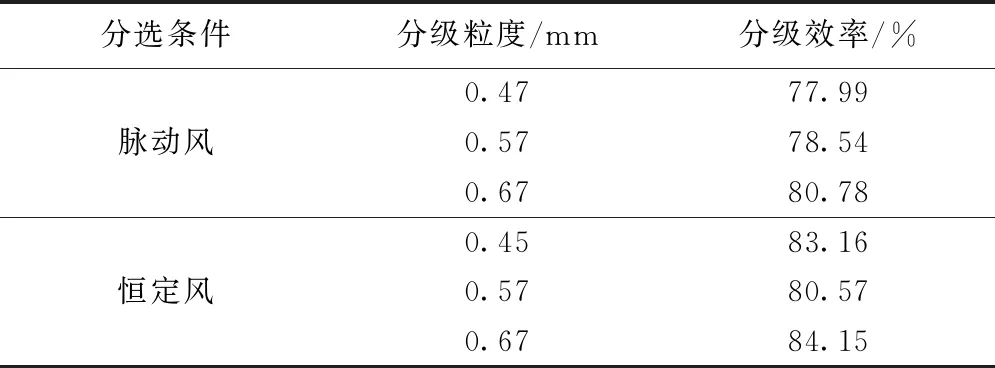

針對寧東粉煤細粒級灰分高的煤質特點,增加氣流分級流程,脫除-1mm粒級中細粒高灰粉煤,可輔助實現6~0mm粉煤脫灰提質。采用恒定與脈動氣流方式分別對-1mm粒級分級,脈動氣流頻率為0.5Hz,比較不同方式的分級效果。對分級產品進行篩分分析,得到粗產物中各粒級分配率結果見表6。

表6 恒定與脈動氣流分級結果表

以分配率50%為分級粒度,采用漢考克分離效率評價分級效果:

式中,α為入料中小于分級粒度的細粒級含量;β為細產物中小于分級粒度的細粒級含量;θ為粗產物中小于分級粒度的細粒級含量,計算結果見表7。

表7 恒定與脈動氣流分級效率對比

由表7可知,隨著分級粒度的增加,恒定與脈動氣流分級效率均增加;在97.5m3/h風量條件下脈動風分級粒度略大于恒定風;當分級粒度相同時,恒定風的分級效率高于脈動風分級效率,這也表明脈動氣流方式有助于減弱分離過程粒度效應,受顆粒密度因素影響,脈動氣流分離過程中一部分低密度粗顆粒進入輕產物,使得分級效率較低。由于分級環節所得溢流輕產物為高灰粉煤,應減少此環節精煤損失,所以分級應選擇恒定氣流方式。

2.4 聯合工藝分選結果

使用脈動氣流分選與恒定氣流分級聯合工藝,可解決粉煤中-1mm粒級占比大、灰分高的問題,實現-6mm粉煤的脫灰提質。為實現聯合工藝優化設計,比較了相同操作參數條件下“分選+分級”與“分級+分選”兩種組合方式的脫灰效果,其分選過程各產物數質量如圖5和圖6所示。

圖5 “分選+分級”工藝數質量流程

圖6 “分級+分選”工藝數質量流程

從圖5和圖6可以看出,兩種工藝組合條件下精煤灰分為12.03%和12.32%,產率分別為55.04%和56.22%,均實現了較好的降灰效果;先分選時,所得重產物產率較高為9.12%,灰分為27.01%,入料中細粒級產物作為自生介質,可優化分選效果;先分級時,入料中細粒級首先分離出去,后續分選環節自生介質作用減弱,這時重產物產率為6.16%,灰分為27.57%,分選降灰作用下降。上述對比表明,“分選+分級”聯合工藝脫灰提質效果好于“分級+分選”聯合工藝。

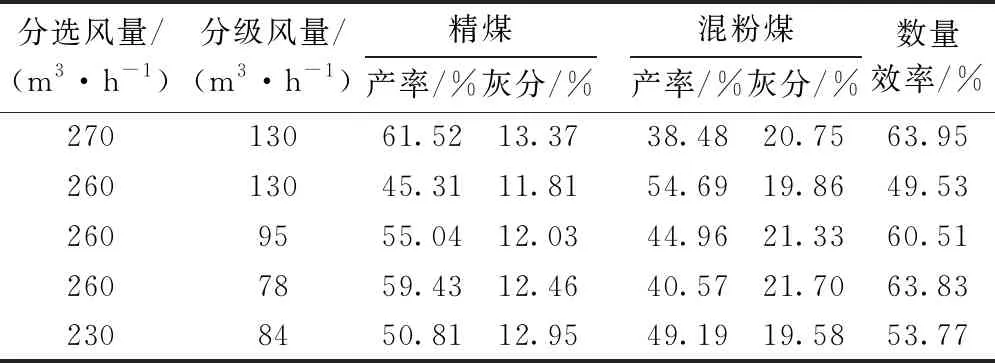

采用“分選+分級”聯合工藝,探究不同風量組合條件下降灰效果,見表8:當分選風量為270m3/h時,風量較高導致煤中矸石未能有效分離出去,這時即使采用較大分級風量,所得精煤灰分仍較高。在260m3/h分選風量條件下,分級風量越高,所得精煤產率和灰分越低,當精煤產率為45.31%時,灰分可低至11.81%。當分選風量為230m3/h時,分選風量較低,粒度較大的低密度顆粒易損失進入重產物,從而導致最終精煤產率較低。綜上所述,分選風量宜在260m3/h左右,分級風量在78~95m3/h之間,灰分降幅超過20%,精煤產率高于50%,分選數量效率大于60%,可以實現較好的脫灰提質效果。

表8 “分選+分級”聯合工藝風量組合

3 結 論

1)變徑脈動氣流技術可用于-6mm粉煤脫灰提質,是對現有工業應用的干法選煤技術的發展;對于濕法選煤工藝也是一種有效補充,可以優化產品結構,提高資源利用率,特別適合缺水地區和遇水易泥化煤的分選。

2)6~1mm粒級變徑脈動氣流分選效果較好,精煤灰分和產率隨著分選總風量的降低而降低;6~0mm粉煤分選過程中-1mm粒級隨氣流進入輕產物影響分選效果。

3)針對細粒級含量高、灰分高的粉煤,可增加氣流分級作業,分離出細粒級中的高灰粉煤,進一步降低產品灰分;脈動氣流與恒定氣流分級效果對比表明,恒定氣流分級效率較高,分級作業應采用恒定風。

4)設計了“分選+分級”聯合工藝,細粒級作為自生介質可提高分選效率,整體降灰效果好于“分級+分選”的組合方式;探究了“分選+分級”聯合工藝的風量組合情況,結果表明,分選分量應在260m3/h左右,分級風量在78~95m3/h之間,對于灰分為16.21%原煤,灰分降幅超過20%,精煤產率高于50%;分選所得精煤可用于煤化工,混粉煤仍可作動力煤使用。