無刷直流電機RBF 神經(jīng)網(wǎng)絡滑模控制器設計

王 浩,白國振,劉世交

(上海理工大學機械工程學院,上海 200093)

0 引言

無刷直流電機是現(xiàn)代控制理論和現(xiàn)代電子技術(shù)融合的產(chǎn)物。作為由半導體技術(shù)衍生而出的機電一體化產(chǎn)品,無刷直流電機具有調(diào)速性能好、功率密度高、可靠性好且易于控制等優(yōu)點[1-2],因此在家用電器、汽車等諸多行業(yè)有廣泛的應用。在多數(shù)應用場合中,傳統(tǒng)控制方法能夠滿足系統(tǒng)性能要求,但是考慮到BLDCM 具有時變、多變量耦合等復雜特性,當系統(tǒng)受到外部干擾或系統(tǒng)參數(shù)發(fā)生變化時,傳統(tǒng)控制方法難以對BLDCM 實現(xiàn)精確控制、滿足高性能要求。

滑模控制(Sliding model control,SMC)對系統(tǒng)參數(shù)變化及外部干擾具有良好的魯棒性和完全的自適應性,因此針對無刷直流電機的滑模控制策略研究較為豐富[3-7]。但是在實際應用中,由于控制作用來回切換、系統(tǒng)慣性和延遲及測量誤差等影響因素,使結(jié)構(gòu)控制在滑動模態(tài)下出現(xiàn)高頻抖振,嚴重影響系統(tǒng)控制性能[8]。為了削弱系統(tǒng)抖振,研究者們提出滑模控制算法,如準滑動模態(tài)法[9]、干擾觀測器法、濾波法、高階滑模控制方法與分數(shù)階滑模控制方法等[10]。上述控制方法在改善系統(tǒng)品質(zhì)的同時依舊存在不足,如準滑動模態(tài)和干擾觀測器使系統(tǒng)存在靜態(tài)誤差,高階滑模控制算法實現(xiàn)較為復雜。

RBF 神經(jīng)網(wǎng)絡是一種先進的智能控制算法,具有較強的自學習、自適應、自組織功能,在處理控制系統(tǒng)非線性、不確定問題上有很好的應用前景[11-12]。RBF 神經(jīng)網(wǎng)絡具有良好的逼近能力、簡單的網(wǎng)絡結(jié)構(gòu)和較快的學習能力[13-14]。文獻[15]將RBF 神經(jīng)網(wǎng)絡應用于無刷直流電機無位置傳感器控制;文獻[16]構(gòu)造了一個RBF 網(wǎng)絡對無刷直流電機系統(tǒng)進行在線參數(shù)辨識、建立在線參考模型,由單神經(jīng)元控制器完成控制器參數(shù)的自學習。

因此,本文將RBF 網(wǎng)絡自適應算法與滑模變結(jié)構(gòu)結(jié)合,設計RBF 神經(jīng)網(wǎng)絡自適應滑模位置控制算法,并優(yōu)化控制系統(tǒng)中的趨近律和學習率,利用李雅普諾夫理論分析系統(tǒng)穩(wěn)定性,最后通過系統(tǒng)仿真驗證該算法對內(nèi)外擾動均具有較強的抗干擾能力,且響應速度、位置精度和系統(tǒng)穩(wěn)定性均有明顯提升。

1 無刷直流電機數(shù)學模型構(gòu)建

BLCDM 作為非線性機電元件,對其內(nèi)部參數(shù)建立準確的數(shù)學模型難度較大。在建立數(shù)學模型前,需對電機模型作理想假設:BLDCM 為理想型,電機氣隙磁感應強度呈方波分布,且忽略電機磁滯和渦流損耗、定子齒槽影響,以及電樞反應造成氣隙磁場的影響,BLDCM 數(shù)學模型[17]構(gòu)建包括:

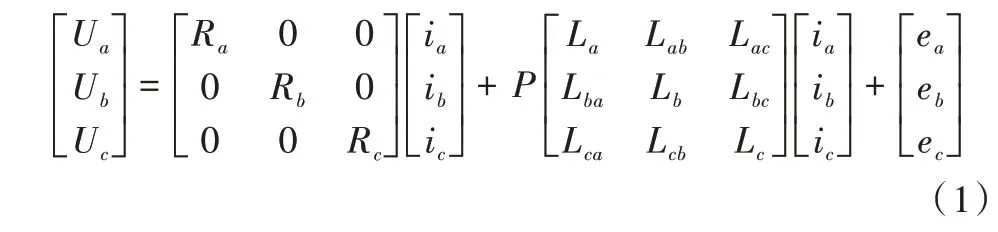

(1)電壓方程。其三相繞組電壓平衡方程如式(1)所示。

其中,P為微分算子,即;Ua、Ub、Uc分別為三相定子電壓;Ra、Rb、Rc分別為三相電機繞組電阻;ia、ib、ic分別為三相電機定子繞組電流;La、Lb、Lc分別為三相電機繞組自感;Lab、Lac、Lba、Lbc、Lca、Lcb分別為電機兩相繞組間互感;ea、eb、ec分別為三相電機反電動勢。

式(1)中,由于電機轉(zhuǎn)子為永磁體,磁場強度恒定,且三相繞組相互對稱,則認為電機兩相繞組間互感為定常,BLDCM 三相繞組之間采用Y 型連接,根據(jù)基爾霍夫電流定律可知:

由式(1)、式(2)可得電壓平衡方程為:

式(3)中L為定子繞組自感,M為定子繞組間互感。

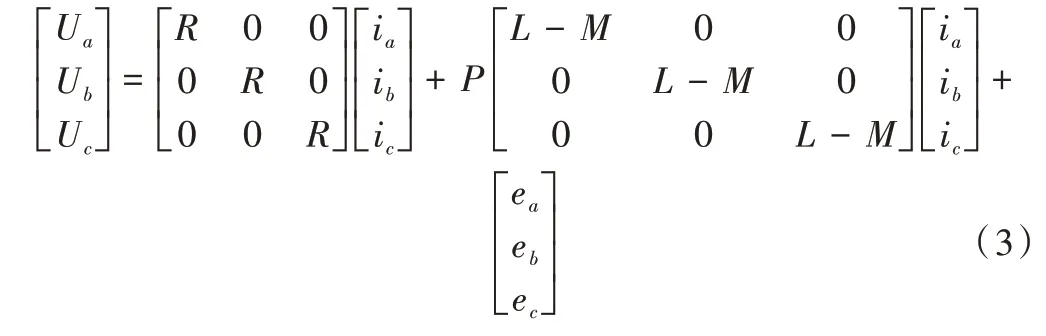

(2)轉(zhuǎn)矩方程。忽略電機功率損耗,所有電能均轉(zhuǎn)化為動能,則電機電磁功率可表示為:

其中,Pe表示為電磁功率。

若忽略電機機械損耗以及電磁損耗,電機電磁功率可完全轉(zhuǎn)化為電機轉(zhuǎn)子動能[18],則功率可表示為:

其中,ω表示轉(zhuǎn)子角速度,Te表示為電機轉(zhuǎn)矩。

根據(jù)式(4)、式(5)可推導出BLDCM 定子繞組的電磁轉(zhuǎn)矩方程為:

BLDCM 通過Y 型連接,在任意時刻僅有兩相導通,另一相閉合,導通兩相繞組的電流與反電動勢幅值相同,方向相反。式(6)可改寫為:

其中,KT為轉(zhuǎn)矩系數(shù),i為電機繞組電流幅值。

BLDCM 反電動勢幅值與電機轉(zhuǎn)子角速度成正比例關(guān)系,電機繞組動態(tài)方程可表示為:

BLDCM 運動方程可表示為:

其中,TL為負載轉(zhuǎn)矩,J為電機轉(zhuǎn)動慣量,B為粘滯阻尼系數(shù)。

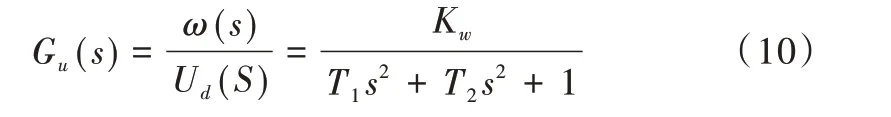

(3)傳遞函數(shù)。根據(jù)上述BLDCM 數(shù)學模型公式,可推導出傳遞函數(shù)方程。具體方程如式(10)所示。

其中,Kw為系統(tǒng)增益,Ud為兩相間平均電壓,其中Kw、T1、T2可表示為:

2 控制器原理與設計

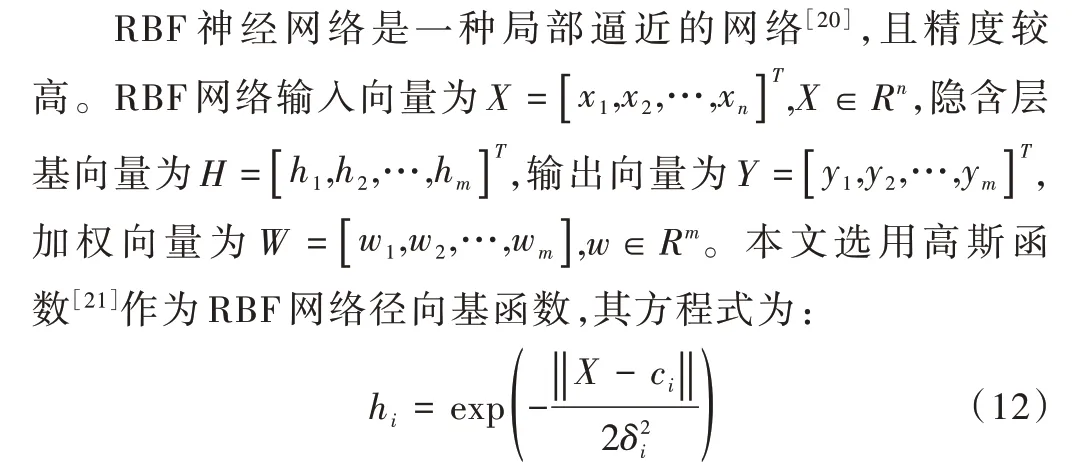

2.1 RBF 神經(jīng)網(wǎng)絡

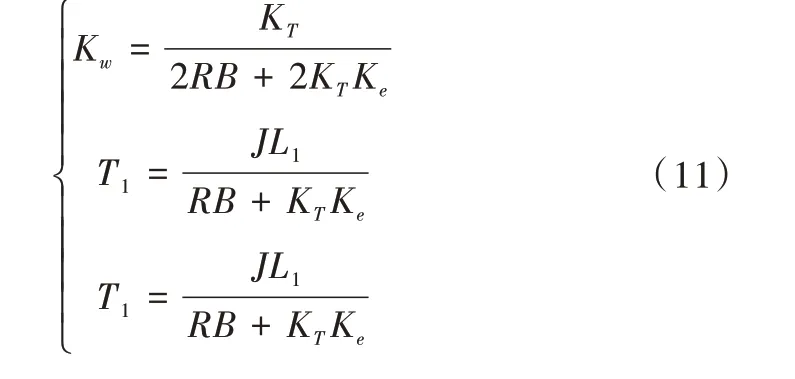

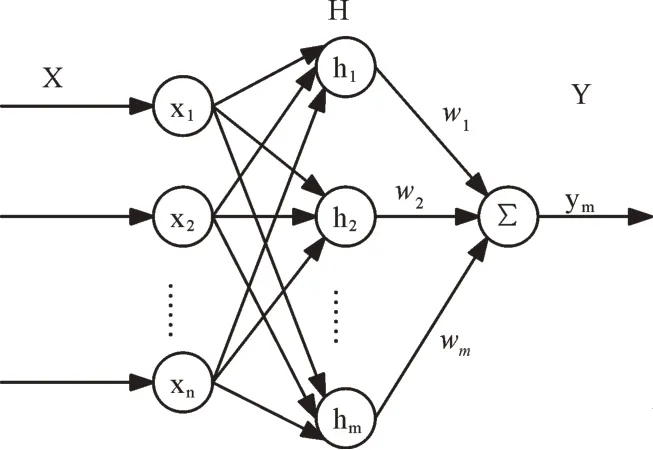

徑向基函數(shù)(Radical Basis Function,RBF)神經(jīng)網(wǎng)絡是一種具有單層神經(jīng)元結(jié)構(gòu)的神經(jīng)網(wǎng)絡,由Moody&Darken 提出,使用RBF 神經(jīng)網(wǎng)絡處理較隱性的規(guī)律時效率較高[19]。其結(jié)構(gòu)可分為3 部分:①輸入層,用于感知輸入信號單元、實現(xiàn)輸入信號到隱含層節(jié)點非線性映射;②隱含層,用于處理輸入層信號;③輸出層,用于處理隱含層信號,實現(xiàn)信號線性映射。其結(jié)構(gòu)如圖1 所示。

Fig.1 RBF network structure圖1 RBF 網(wǎng)絡結(jié)構(gòu)

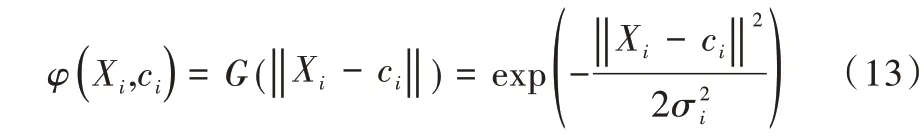

2.2 RBF 神經(jīng)網(wǎng)絡學習算法

其中,Xi為RBF 網(wǎng)絡輸入,σi表示為隱含層神經(jīng)元寬度,輸出層與隱含層之間為線性關(guān)系,通過加權(quán)參數(shù)調(diào)整,具體關(guān)系可表示為:

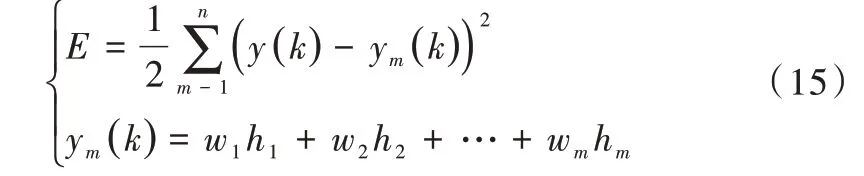

為了檢測RBF 網(wǎng)絡性能優(yōu)劣,設目標函數(shù)為:

通過梯度尋優(yōu)算法調(diào)節(jié)參數(shù),式(13)和式(15)中節(jié)點基寬參數(shù)調(diào)整量Δδj和節(jié)點中心調(diào)整量Δcj的迭代算法如式(16)所示。

其中,η對應學習速率,α對應動量因子,二者取值范圍為(0,1)。

2.3 RBF 網(wǎng)絡自適應滑模控制器設計

滑模控制抖振是困擾學者已久的難題,造成抖振的主要因素之一是滑模控制器中控制策略的選擇問題,在滑模控制策略的趨近律選擇中,所用符號函數(shù)(sign)在趨向滑模面的過程中,使符號函數(shù)值在1 和-1 之間切換,控制器在趨近滑模附近出現(xiàn)抖振。

RBF 神經(jīng)網(wǎng)絡自適應滑模控制是將神經(jīng)網(wǎng)絡和滑模控制相結(jié)合、優(yōu)勢互補的方法。本文將神經(jīng)網(wǎng)絡替換滑模控制切換控制部分,由于神經(jīng)網(wǎng)絡具有自適應學習的能力,能夠?qū)ω撦d和外界干擾進行自動補償,所以RBF 神經(jīng)網(wǎng)絡自適應滑模控制能夠鎖定外界變化而自動調(diào)整,減小滑模控制中的抖振。

為提高無刷直流電機位置控制精度,考慮內(nèi)部參數(shù)變化和外部負載變化情況,轉(zhuǎn)矩平衡方程可表示為:

其中a=B/J,b=KT/J,c=TL/J,Δa、Δb和Δz為系統(tǒng)內(nèi)部參數(shù)擾動與外部負載擾動造成的干擾變化量。

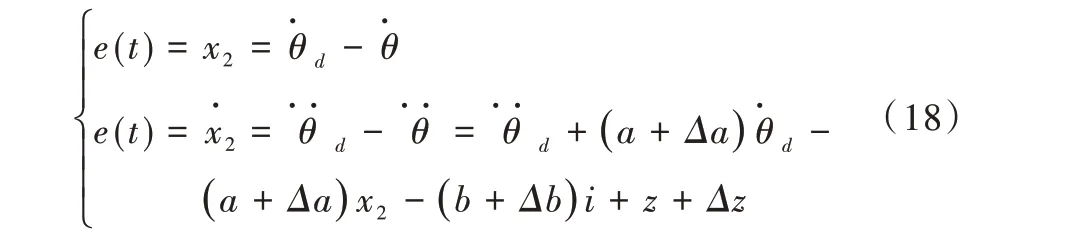

為使位置控制器相應角度θ較快跟蹤設定角度θd,控制器位置跟蹤誤差可表示為e(t)=x1=θd-θ,根據(jù)式(17)可知:

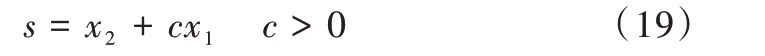

根據(jù)式(18)可知,當e→0 時,可得→0,因此位置控制器滿足設計要求。設滑模面切換函數(shù)為:

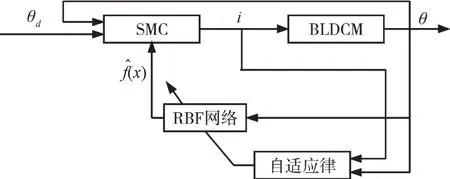

RBF 網(wǎng)絡自適應滑模控制器系統(tǒng)結(jié)構(gòu)可分為3 部分:滑模變結(jié)構(gòu)控制器、RBF 網(wǎng)絡和自適應律,控制系統(tǒng)結(jié)構(gòu),如圖2 所示。

Fig.2 The structure of control system圖2 控制系統(tǒng)結(jié)構(gòu)

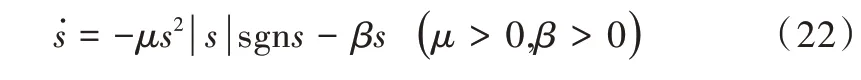

RBF 網(wǎng)絡輸入為x=[x1,x2]T,通過神經(jīng)網(wǎng)絡學習之后,不斷改變權(quán)值大小,使輸出函數(shù)逼近理想情況下的非線性函數(shù)f(x)。RBF 網(wǎng)絡輸出(x)分別為:

hf(x)為RBF 網(wǎng)絡高斯函數(shù),為加權(quán)向量。

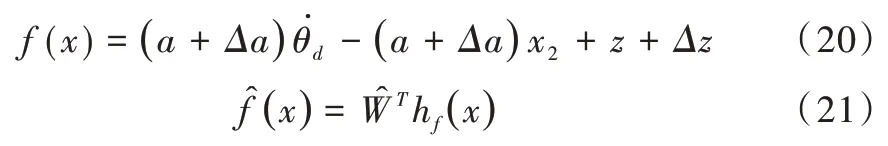

為了進一步改善RBF 網(wǎng)絡自適應滑模的抖振問題,對趨近律進行優(yōu)化,優(yōu)化后趨近律為:

式(22)中趨近律可以分為冪次部分和指數(shù)部分,控制系統(tǒng)運動點與滑模面之間的距離較大時,s 值較大,此時指數(shù)部分和冪次部分同時起作用,因此趨近速度較快;當運動點靠近滑模面s→0 時,冪次部分趨近于零,僅指數(shù)部分起作用,此時符號函數(shù)sgns造成抖動的影響也隨著冪次部分減小而消減。因此本文設計趨近律在保證收斂速度的同時,也使控制系統(tǒng)動態(tài)響應更加平穩(wěn)。

根據(jù)式(18)、(21)和(22)可得控制律為:

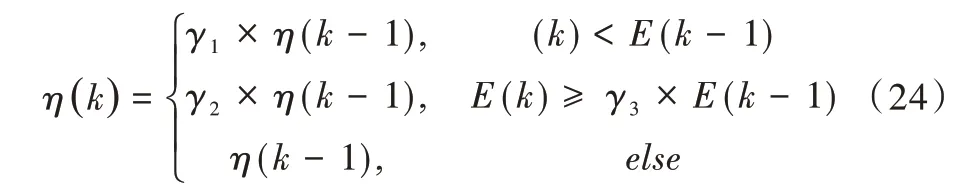

2.4 自適應學習速率

RBF 神經(jīng)網(wǎng)絡在學習的過程中,采用梯度下降法,在權(quán)值w的更新過程中,學習速率η設定為固定值,會造成學習效率低和收斂速度慢等問題。為了提高學習效率和收斂速度,采用自適應學習速率在線調(diào)整學習速率,在保證系統(tǒng)穩(wěn)定和學習過程穩(wěn)定的條件下,以盡可能高的學習速率進行學習。本文根據(jù)遞推誤差(k-1)2的大小調(diào)整學習速率,具體調(diào)整規(guī)則為:

其中γ1,γ2,γ3為比例常量。

2.5 穩(wěn)定性分析

設計Lyapunov 函數(shù)為:

εf為RBF 逼近誤差。

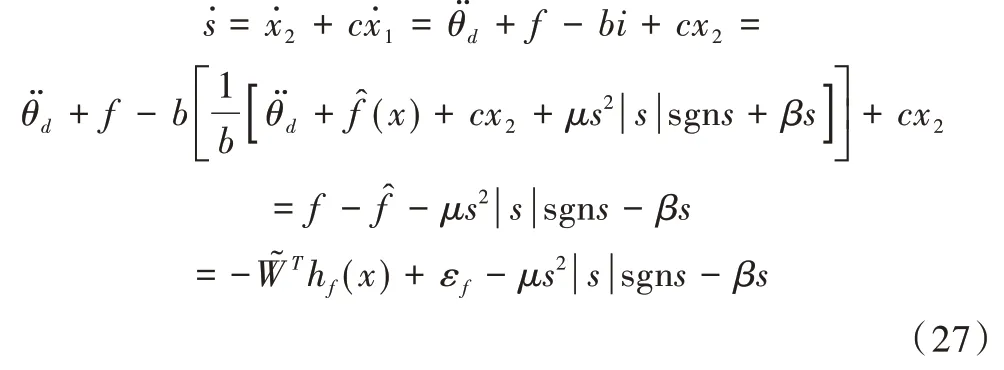

將式(23)控制律代入到切換面導數(shù)可得:

將式(27)帶入式(25)可得:

設神經(jīng)網(wǎng)絡自適應律為:

將式(29)帶入式(28)中可得:

根據(jù)式(30)可知,由于εf是一個非常小的實數(shù),因此對于任意范圍的s,均有≤0,滿足了Lyapunov 穩(wěn)定條件,因此控制系統(tǒng)是穩(wěn)定且收斂的。

3 仿真實驗

3.1 仿真實驗設計

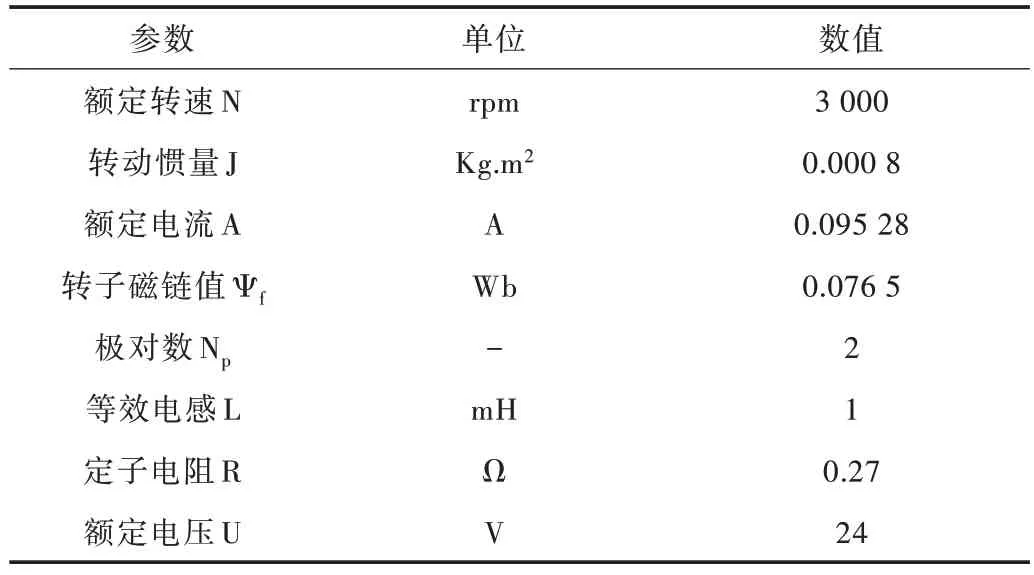

為驗證RBF 神經(jīng)網(wǎng)絡自適應控制器RBF 位置控制算法有效性和優(yōu)越性,在MATLA/SIMULINK 實驗平臺中搭建BLDCM 仿真模型,并與傳統(tǒng)PID 控制和SMC 控制進行對比分析。BLDCM 主要參數(shù)如表1 所示。

Table 1 Parameters of brushless DC motor表1 無刷直流電機參數(shù)

在MATLAB/Simulink 平臺中,搭建基于RBF 神經(jīng)網(wǎng)絡的BLDCM 模型,電流環(huán)為內(nèi)環(huán),采用PI 控制,外環(huán)為位置環(huán),RBF 網(wǎng)絡自適應滑模位置控制器如圖3 所示。

3.2 仿真結(jié)果與分析

為驗證本文控制算法優(yōu)越性,將RBF 網(wǎng)絡自適應滑模位置控制算法與分數(shù)階滑模控制(FOSMC)、傳統(tǒng)滑模控制(SMC)以及傳統(tǒng)PID 控制進行仿真對比。為保證對比仿真有效性,將這4 種控制方法運用于雙閉環(huán)控制系統(tǒng)速度環(huán),且電流環(huán)均使用PI 控制器,電機參數(shù)相同保持不變。

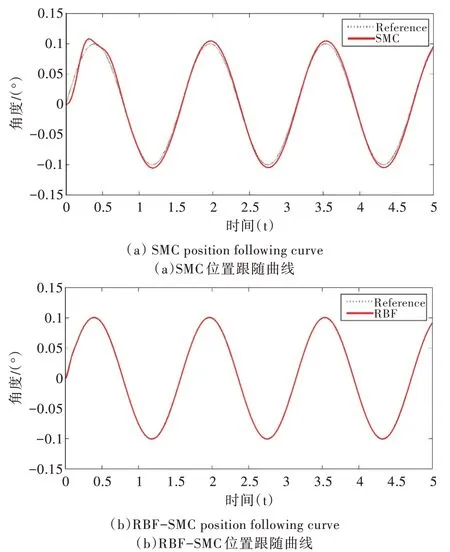

對于連續(xù)變化的位置指令跟隨性,設定位置正弦曲線周期為1.6s,幅值為10°,仿真時長為5s。分別對比PID 控制、滑模控制和改進的RBF 神經(jīng)網(wǎng)絡自適應控制算法,仿真結(jié)果如圖4 所示。

從圖4(a)、(b)兩種控制的跟隨曲線分析中,SMC 控制算法在外干擾的影響下,最大誤差為0.020 1°,穩(wěn)定誤差區(qū)間為-0.006 7°~0.006 6°,RBF 網(wǎng)絡自適應滑模位置控制算法依然可以很好地跟隨設定的正弦曲線,跟隨性較好。

對于一個階躍的控制信號,設定位置指令于0.1s 處,幅值從0°變化至10°,仿真時長取0.5s。分別再用PID 控制、SMC 控制、FOSMC 控制及RBF 網(wǎng)絡自適應滑模控制進行仿真,仿真對比分析如圖5(彩圖掃OSID 碼可見)所示。

Fig.3 Simulation structure of BLDCM system圖3 BLDCM 系統(tǒng)仿真結(jié)構(gòu)

Fig.4 Comparison of position following圖4 位置跟隨對比

從圖4 仿真對比分析可知,PID 控制算法控制效果較差,PID 控制于0.24s 處進入0.26s 的振蕩期,振蕩幅度由1.245%衰減到0,而超調(diào)量為13.2%。SMC 控制器在外干擾的作用下,也產(chǎn)生衰減振蕩,于0.18s 進入0.27s 的振蕩期,振蕩幅值由0.9%衰減至0,超調(diào)量為6.2%。FOSMC 控制于0.15s 進入0.18s 的振蕩期,振蕩幅值從1%衰減至0,超調(diào)量為0。RBF 網(wǎng)絡自適應滑模位置控制算法0.155s 處開始收斂,然后進入0.085s 的振蕩期,最后進入穩(wěn)定收斂階段,在收斂過程中無超調(diào)量。相比于PID 控制、SMC 控制和FOSMC 控制算法,RBF 神經(jīng)網(wǎng)絡自適應滑模位置控制算法魯棒性高,收斂速度也較快(見圖5)。

Fig.5 Simulation comparison of control algorithms圖5 控制算法仿真對比

4 結(jié)語

本文在分析神經(jīng)網(wǎng)絡和滑模控制算法優(yōu)缺點的基礎上,提出了一種無刷直流電機的RBF 網(wǎng)絡自適應滑模控制策略,將RBF 神經(jīng)網(wǎng)絡引入到直流電機控制系統(tǒng)中,能夠提高系統(tǒng)穩(wěn)定性與抗干擾性,同時還具有非線性能力和自學習能力;與滑模控制算法相結(jié)合,削弱了滑模控制算法存在抖振的缺點,使系統(tǒng)具有良好的魯棒性和自適應性。通過仿真實驗驗證了RBF 神經(jīng)網(wǎng)絡自適應滑模控制性能更佳,其響應速度、位置精度和系統(tǒng)穩(wěn)定性均得到相應提升。但在神經(jīng)網(wǎng)絡控制系統(tǒng)設計中,其網(wǎng)絡結(jié)構(gòu)設計和學習方法的選擇還有待于進一步研究。