循環氫壓縮機活塞桿磨損分析及改進

馬文禮,劉俊生,馬 龍,樊安寧,曹 童,劉 鵬

(1.中石油克拉瑪依石化有限責任公司,新疆克拉瑪依 834003;2.神華新疆化工有限公司,新疆烏魯木齊 831400)

1 引言

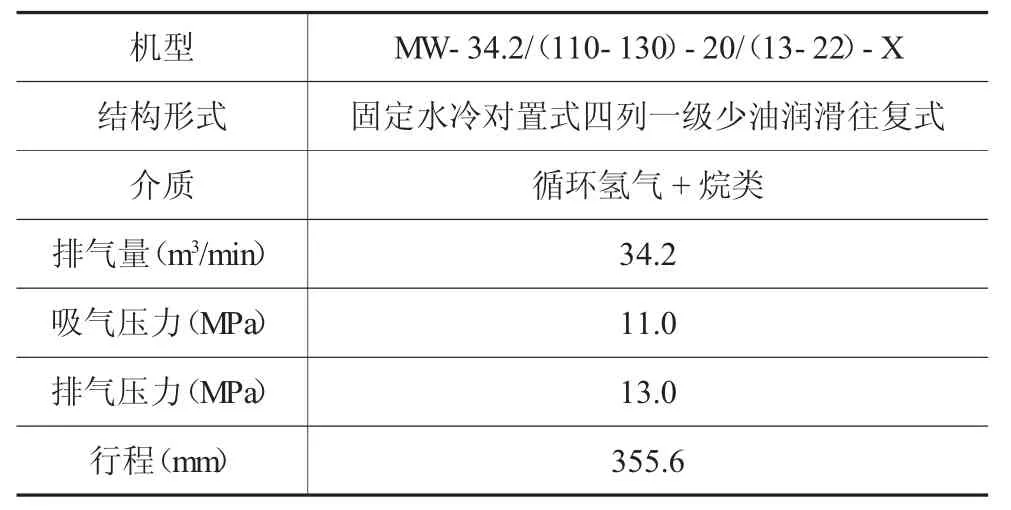

120萬t/a加氫改質裝置循環氫-氫氣增壓聯合壓縮機組由無錫壓縮機股份有限公司制造,2臺壓縮機,一開一備。該壓縮機是整個柴油加氫裝置核心設備,也是裝置的心臟,一旦機組出現問題停機,整個裝置就要被迫停工,因此該進組運行工況的好壞直接決定裝置的安全平穩生產以及經濟效益[1]。該壓縮機自2012年投產至今,因活塞桿磨損造成機組緊急切換維修及裝置大幅度波動事故已出現多次,輕則活塞桿拉傷,重則活塞桿報廢、氫氣外漏。機組結構為四列一級,其中三列為循環缸,一列為氫氣增壓缸。壓縮機的相關技術參數如表1所示。

本文針對近期發生的機組活塞桿磨損故障,并對其磨損原因進行深入分析,找出其頻繁發生磨損的根本性原因,提出一定的改進措施,徹底解決了機組活塞桿磨損難題。

表1 壓縮機相關技術參數

2 活塞桿磨損概述

2018.7.1 日夜班,20:20內操匯報改質循環氫壓縮機K-3102+3301/A運行中右一活塞桿下沉201-ZT3402A探頭低報(≤1.25 mm),班組安排外操去現場檢查,循環機右一缸高位放空管溫度37℃,無異常聲音,填料溫度37 ℃正常。聯系儀表現場檢查,儀表前來檢查接線是否松動,將201-ZT3402A和201-ZT3403A對調顯示,初步判定為探頭故障問題,需停機后更換探頭,班組監控運行。7.2日早上8:39左右內操匯報循環氫機A機右一缸軸下沉(201-ZT3402A)由正常值1.32 mm 直接跳至0.243 mm,趨勢走直線。班組現場檢查發現右一缸填料泄漏較大,高位放空管溫度上升至60 ℃,填料泄漏介質穿透壓縮機中體進入曲軸箱,曲軸箱呼吸閥處檢測有可燃氣和硫化氫。當班班組緊急切換機組,9:30機組切換完畢。2018年7月2日至4日,K-3102+3301/A拆檢更換右一、右二缸填料,檢查發現循環氫右一缸軸下沉探頭201-ZT3402A端部碰磨局部缺損,右一缸活塞桿穿過中體隔板部位嚴重磨損(活塞桿上、下表面磨損嚴重),中體隔板填料磨損嚴重,中體隔板孔與活塞桿接觸部位磨損翻邊現象。

7月2日至7月4日機組進行維修,對右一活塞桿進行了更換,對右一缸中體隔板磨損部位修復,對右一缸、右二缸填料進行了更換。

3 磨損分析

(1)右一缸活塞桿與中體隔板內孔接觸摩擦并產生高溫,是造成活塞桿上下表面嚴重磨損的直接原因。

(2)metrix牌活塞桿下沉探頭測量數據不穩定,數值變化大并造成誤報警較多,操作人員無法準確判斷活塞桿跳動的具體情況,久而久之麻痹大意無視DCS活塞桿位移的數據,導致活塞桿磨損加劇。

(3)該壓縮機主填料采用的賀爾碧格公司產品,隔板填料采用的是無錫壓縮機廠產品。廠家不統一,產品設計理念不一致,填料結構、材質、與活塞桿的間隙等均存在差異,所以一旦活塞桿跳動變大,與這2處填料的間隙變化及磨損情況也存在差異,這也是隔板填料損壞并造成活塞桿磨損的間接原因。

(4)活塞桿運行中出現大幅跳動是活塞桿與中體隔板內孔接觸所致。由于中體隔板填料沒有設計潤滑、冷卻,為確保正常使用隔板填料均采用自潤滑材料。若設計、制造不良,中體隔板填料運行中摩擦產生的高溫使填料運行過程中變形、翻邊、局部脫落、形成磨料,就會造成與之接觸的活塞桿跳動增大,跳動的活塞桿運行中與中體隔板或填料組件中金屬部分接觸,最終造成活塞桿表面損壞。這是造成活塞桿磨損的間接原因之一。活塞桿與中體隔板內孔間隙平均在3 mm以上,活塞桿與中體隔板接觸說明活塞桿跳動較大,已過超過3 mm,由此可以看出活塞桿跳動范圍遠超出報警值≤1.25 mm。

(5)主填料接觸部位的活塞桿表面完好,因此主填料大量泄漏是由于活塞桿運行中跳動大引起的。

4 改進措施

(1)統一設計廠家對隔板填料進行設計,選擇好的自潤滑材料,減少磨損產生的焦粉磨料以及活塞桿結焦情況發生,將原PEEK環改進為PTFE+銅合金的組合環,提高徑向環的抗變形能力,消除PEEK環對活塞桿的磨損作用。

(2)為避免壓縮機長期停用期間活塞桿表面非摩擦段結焦硬化,可能對探頭及隔板填料磨損有影響。車間對停機時間超過一個月的循環氫壓縮機組有計劃地安排活塞桿表面油污及結焦情況清理。

(3)調整降低中體隔板填料氮封壓力(目前由0.15 MPa降低至0.05 MPa),避免氮封壓力高造成填料對活塞桿表面自壓緊作用產生的高比壓摩擦,降低填料磨損。

(4)將原來metrix品牌活塞桿測量探頭更換為精度更高、測量更穩定的ab牌探頭,與此同時將四列缸的活塞桿探頭位移值由原來的≮2.0 mm提高至≮2.5 mm,監督儀表維修人員安裝活塞桿下沉探頭時嚴格控制儀表探頭與活塞桿間距的新要求,避免運行中探頭與活塞桿可能的碰磨。

5 結語

本文通過對壓縮機活塞桿磨損進行分析,從填料函以及活塞桿探頭故障表現入手,通過改進隔板填料材質、修改活塞桿探頭位移值等措施,徹底解決了活塞桿填料磨損的問題,對防止活塞桿拉傷報廢,機組填料氫氣泄漏發生著火爆炸事故,保證裝置安全運行具體積極作用。從當前改進措施實施后的應用效果看,截止至今未發生一起活塞桿磨損故障,同時也為國內相關石化設備人員處理類似問題提供了借鑒和參考。